车身骨架构件的制造方法与流程

1.本发明涉及车身骨架构件的制造方法。

背景技术:

2.已知有如下方法:在车辆的车身骨架构件中,在坯件上预先成形了多个第一加强筋之后,将坯件拉深成形为礼帽截面形状,并使第一加强筋平坦化来使板厚增加,由此成形板厚较厚的多个第二加强筋。通过在车身骨架构件上成形多个第二加强筋,从而能够使塑性应变产生而提高屈服强度(屈服应力)。因此,例如,能够提高车身骨架构件的压曲强度。

3.由此,不需要对车身骨架构件的材料进行升格(提级),能够抑制车身骨架构件的成本。而且,能够抑制增加车身骨架构件的板厚的情况而实现车身骨架构件的轻量化(例如,参照专利文献1)。

4.[在先技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利第5585103号公报

[0007]

[发明的概要]

[0008]

[发明要解决的课题]

[0009]

然而,专利文献1的形成有多个第二加强筋的加强筋区域因混有板厚较厚的部分和板厚较薄的部分而板厚变得不均匀。因此,难以使车身骨架构件的强度(屈服强度)、形状(礼帽截面形状)稳定。另外,由于加强筋区域的板厚变得不均匀,因此不均匀的板厚可能对车身骨架构件的成形模具造成影响(损伤)。

技术实现要素:

[0010]

本发明的目的在于,提供一种能够使强度、形状稳定且能够抑制对模具造成的影响(损伤)的车身骨架构件的制造方法。

[0011]

[用于解决课题的方案]

[0012]

(1)为了实现上述目的,本发明的一方案的车身骨架构件(例如实施方式的车身骨架构件30)的制造方法从坯件(例如实施方式的坯件61)形成预备车身骨架构件(例如实施方式的预备车身骨架构件62),并从所述预备车身骨架构件成形为具有顶部(例如实施方式的顶部41)、一对侧壁部(例如实施方式的侧壁部42)及一对凸缘部(例如实施方式的凸缘部43)的礼帽截面,其中,所述车身骨架构件的制造方法包括:在所述预备车身骨架构件中的相当于所述顶部的预备顶部(例如实施方式的预备顶部63)、或所述坯件中的相当于所述顶部的顶部预定部(例如实施方式的顶部预定部61a)将多个小加强筋(例如实施方式的小加强筋67)形成为凹凸状的第一冲压工序;以及将所述小加强筋平坦化成规定板厚,且加入超过所述规定板厚的剩余的材料而将与所述小加强筋相比截面形状大的大加强筋(例如实施方式的大加强筋45、45a、45b)形成于所述顶部的第二冲压工序。

[0013]

根据(1)的方案,在第一冲压工序中,在预备顶部或顶部预定部形成多个小加强

筋。而且,在第二冲压工序中,将多个小加强筋平坦化成规定板厚,且加入超过规定板厚的剩余的材料而将大加强筋形成于顶部。因此,通过第一冲压工序及第二冲压工序,使顶部分两个阶段地产生塑性应变,从而能够提高顶部的屈服强度(屈服应力)。另外,加入剩余的材料而形成大加强筋,由此能够使顶部(即,车身骨架构件)的板厚恒定。

[0014]

这样,通过将车身骨架构件的板厚形成为恒定,从而能够使车身骨架构件的强度、形状稳定,而且能够抑制对模具造成的影响(损伤)。

[0015]

(2)在上述(1)的方案的车身骨架构件的制造方法中,也可以是,将所述大加强筋及与所述大加强筋相邻的所述顶部以所述规定板厚恒定地形成。

[0016]

根据(2)的方案,通过将大加强筋及相邻的顶部以规定板厚恒定地形成,从而能够使大加强筋及顶部(即,车身骨架构件)的形状稳定。

[0017]

另外,在第二冲压工序中,将小加强筋的平坦化和大加强筋的成形同时实现。由此,能够减少冲压工序,能够抑制车身骨架构件的成本。

[0018]

(3)在上述(1)或(2)的方案的车身骨架构件的制造方法中,也可以是,具有所述小加强筋的所述预备顶部的宽度方向的周长(例如实施方式的预备顶部的宽度方向的周长w2(w1+α))比所述顶部的宽度(例如实施方式的顶部的宽度w1)长,将所述周长长出的部分(例如实施方式的周长长出的部分α)的材料加入到所述大加强筋中。

[0019]

根据(3)的方案,通过在预备顶部将小加强筋形成为凹凸状(波形状),从而能够从一对侧壁部将材料加入到顶部中。因此,在将与小加强筋相比截面形状大的大加强筋形成于顶部的状态下,能够使包含大加强筋的顶部的板厚均匀。由此,能够确保顶部形状的稳定性。

[0020]

在此,通过使大加强筋的周长比小加强筋的周长长出几%,从而能够使顶部的板厚均匀,能够确保顶部形状的稳定性。

[0021]

具体而言,优选使大加强筋的周长比小加强筋的周长长出1~10%。例如,在预备顶部形成有周长100mm的小加强筋的情况下,在顶部形成周长101~110mm的大加强筋即可。在该状态下,例如,能够将包含大加强筋的顶部的板厚在0.5~3.0mm之间均匀地形成。另外,能够将大加强筋的加强筋深度形成为例如1.5~5.0mm左右之间。

[0022]

(4)在上述(1)~(3)中任一方案的车身骨架构件的制造方法中,也可以是,将所述大加强筋形成于所述顶部中的所述侧壁部侧的两端部。

[0023]

根据(4)的方案,在顶部中的侧壁部侧的两端部形成大加强筋。因此,通过大加强筋能够抑制预备顶部中的剩余的材料从顶部的两端部向侧壁部侧流动的情况。由此,能够促进预备顶部中的剩余的材料向大加强筋的流动,从而使包含大加强筋的顶部的板厚均匀。

[0024]

(5)在上述(4)的方案的车身骨架构件的制造方法中,也可以是,所述大加强筋与所述小加强筋连续。

[0025]

根据(5)的方案,使大加强筋与小加强筋连续。因此,利用预备顶部中的两端部侧的小加强筋能够对大加强筋进行塑性加工。由此,能够使预备顶部中的剩余的材料向大加强筋顺利地流动,从而使包含大加强筋的顶部的板厚良好地均匀。

[0026]

(6)在上述(1)~(5)中任一方案的车身骨架构件的制造方法中,也可以是,所述大加强筋为所述顶部的外表面(例如实施方式的顶部的外表面41a)凹陷成梯形形状的截面形

状。

[0027]

根据(6)的方案,将大加强筋形成为凹陷成梯形形状的截面形状。因此,能够将沿着大加强筋的长度方向的棱线至少形成四个。由此,例如,能够进一步提高顶部(即,车身骨架构件)的弯曲强度。

[0028]

(7)在上述(1)~(6)中任一方案的车身骨架构件的制造方法中,也可以是,所述第一冲压工序在坯料成形、模(form)成形、拉深成形中的任一成形中形成所述小加强筋,所述第二冲压工序在精压成形中形成所述大加强筋。

[0029]

根据(7)的方案,在现在的车身骨架构件的成形线中,能够利用坯料成形、模成形、拉深成形中的任一个冲压工序形成小加强筋,并利用精压成形形成大加强筋。由此,不需要新追加用于形成小加强筋及大加强筋的设备,能够抑制车身骨架构件的成本。

[0030]

(8)在上述(1)的方案的车身骨架构件的制造方法中,也可以是,在所述第一冲压工序中,在相当于所述侧壁部的预备侧壁部(例如实施方式的预备侧壁部64)上以规定的曲率半径(例如实施方式的预备阶梯部的曲率半径r2)形成预备阶梯部(例如实施方式的预备阶梯部71、第一预备阶梯部71a、第二预备阶梯部71b),在所述第二冲压工序中,减小所述预备阶梯部的所述曲率半径地进行加工而在所述侧壁部上形成阶梯部(例如实施方式的阶梯部55、第一阶梯部55a、第二阶梯部55b)。

[0031]

根据(8)的方案,在第一冲压工序中在预备侧壁部上形成预备阶梯部,在第二冲压工序中减小阶梯部的曲率半径地进行加工。因此,能够使阶梯部(阶梯部的棱线)向从顶部分离的方向移动。由此,能够使侧壁部产生塑性应变。

[0032]

另外,侧壁部通过从顶部的端部折弯而形成。因此,通过使阶梯部(阶梯部的棱线)向从顶部分离的方向移动,从而能够使阶梯部向冲压方向移动。通过使阶梯部向冲压方向移动,从而将在第一冲压工序中形成的阶梯部的棱线部平坦地形成。另外,在第一冲压工序及第二冲压工序中,在模具的拔模角度相同的情况下,通过使阶梯部向冲压方向移动,从而阶梯部的周长变长。由此,通过使阶梯部(阶梯部的棱线)向从顶部分离的方向移动,从而能够使模具顺利地移动,在第二冲压工序中能够容易加工阶梯部。

[0033]

而且,在第二冲压工序中,通过减小阶梯部的曲率半径,从而能够将阶梯部向伸长的方向加工。由此,能够容易加工阶梯部(即,侧壁部),且使阶梯部(即,侧壁部)难以产生褶皱。

[0034]

(9)在上述(8)的方案的车身骨架构件的制造方法中,也可以是,在所述侧壁部上设置多级所述阶梯部。

[0035]

根据(9)的方案,通过在侧壁部上设置多级阶梯部,从而能够增加在侧壁部形成塑性应变的范围。由此,能够在侧壁部的大范围内提高屈服强度(屈服应力)。

[0036]

(10)在上述(1)~(9)中任一方案的车身骨架构件的制造方法中,也可以是,所述车身骨架构件为底板框架(例如实施方式的底板框架31)、横梁(例如实施方式的第一横梁32~第三横梁34)、侧框架(例如实施方式的侧框架35)、后框架(例如实施方式的后框架36)。

[0037]

根据(10)的方案,通过在底板框架、横梁、侧框架、后框架中使用车身骨架构件,从而能够确保各框架的强度。即,能够从比较廉价的高张力钢(所谓高强度材料)冷冲压成形出各框架,由此能够确保各框架的强度。由此,不使用烫印成形等高价的轻量化方法就能够

形成各框架,能够同时实现车身强度的提高和轻量化。

[0038]

(11)上述(1)的方案的车身骨架构件的制造方法中,也可以是,所述车身骨架构件在所述凸缘部与底板(例如实施方式的底板12)接合了的状态下,在与向所述凸缘部之间的所述底板赋予的塑性应变对应的所述顶部形成所述大加强筋。

[0039]

根据(11)的方案,在与底板的塑性应变对应的顶部形成大加强筋,由此能够同时实现车身强度的进一步的提高和车身的进一步的轻量化。

[0040]

(12)在上述(1)的方案的车身骨架构件的制造方法中,也可以是,与所述第一冲压工序的所述小加强筋相邻而形成平面部(例如实施方式的平面部68),在所述平面部形成第二冲压工序的所述大加强筋。

[0041]

在此,在第二冲压工序中,例如,在将大加强筋冲压加工成凹状时,考虑有小加强筋的凸状部的顶端部塑性变形为大加强筋的凹状的棱线的情况。这种情况下,考虑有在大加强筋的凹状的棱线产生过大的塑性应变而成为产生缩颈(即,局部性的缩窄)、断裂的主要原因的情况。

[0042]

因此,在(12)的方案中,与小加强筋相邻而形成平面部,在平面部形成大加强筋。由此,能够抑制在大加强筋的棱线产生过大的塑性应变而抑制产生缩颈、断裂的情况。

[0043]

(13)在上述(1)的方案的车身骨架构件的制造方法中,也可以是,与所述第一冲压工序的所述小加强筋的倾斜部位(例如实施方式的倾斜部位67b)对应而沿所述倾斜部位的倾斜方向形成所述第二冲压工序的所述大加强筋。

[0044]

根据(13)的方案,与小加强筋的倾斜部位对应而沿倾斜部位的倾斜方向形成大加强筋。由此,能够抑制在大加强筋的棱线产生过大的塑性应变而抑制产生缩颈、断裂的情况。

[0045]

[发明效果]

[0046]

根据本发明的车身侧部结构,在第一冲压工序中形成小加强筋,在第二冲压工序中将小加强筋平坦化成规定板厚,且加入超过规定板厚的剩余的材料而将大加强筋形成于顶部。由此,能够使强度、形状稳定,而且能够抑制对模具造成的影响(损伤)。

附图说明

[0047]

图1是表示具备本发明的第一实施方式的车身骨架构件的车身结构的立体图。

[0048]

图2是从下方观察具备第一实施方式的车身骨架构件的车身结构的立体图。

[0049]

图3是表示第一实施方式的车身骨架构件的立体图。

[0050]

图4是沿着图3的iv-iv线的剖视图。

[0051]

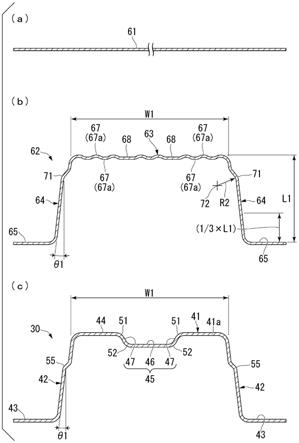

图5是说明第一实施方式的车身骨架构件的制造方法的剖视图,(a)表示坯料成形工序,(b)表示第一冲压工序,(c)表示第二冲压工序。

[0052]

图6是说明第一实施方式的车身骨架构件的制造方法的剖视图,(a)表示预备车身骨架构件的预备顶部,(b)表示车身骨架构件的顶部。

[0053]

图7是说明比较例的车身骨架构件的制造方法的剖视图,(a)表示预备车身骨架构件的预备顶部,(b)表示车身骨架构件的顶部。

[0054]

图8是说明在第一实施方式的车身骨架构件的制造方法中在侧壁部上形成阶梯部的例子的剖视图。

[0055]

图9是表示第一实施方式的预备顶部及顶部处的应力-应变特性的曲线图。

[0056]

图10是说明在本发明的第二实施方式的车身骨架构件的制造方法中在侧壁部上形成阶梯部的例子的剖视图,(a)表示成形预备阶梯部的例子,(b)表示成形阶梯部的例子。

[0057]

图11是表示本发明的第三实施方式的车身骨架构件的剖视图。

[0058]

图12是表示本发明的第四实施方式的车身骨架构件的剖视图。

[0059]

图13是表示本发明的第五实施方式的车身骨架构件的剖视图。

[0060]

图14是在本发明的第六实施方式的车身骨架构件的制造方法中表示第一冲压工序的剖视图。

[0061]

符号说明:

[0062]

10 车身结构

[0063]

12 底板

[0064]

14 加强部位

[0065]

30 车身骨架构件

[0066]

31 底板框架

[0067]

32~34 第一横梁~第三横梁(横梁)

[0068]

35 侧框架

[0069]

36 后框架

[0070]

41 顶部

[0071]

41a 顶部的外表面

[0072]

42 侧壁部

[0073]

43 凸缘部

[0074]

44 平坦部

[0075]

45、45a、45b 大加强筋

[0076]

51、52 第一棱线、第二棱线(棱线)

[0077]

55 阶梯部

[0078]

55a、55b 第一阶梯部、第二阶梯部

[0079]

61 坯件

[0080]

61a 顶部预定部

[0081]

62 预备车身骨架构件

[0082]

63 预备顶部

[0083]

64 预备侧壁部

[0084]

67 小加强筋

[0085]

67b 小加强筋的倾斜部位

[0086]

68 平面部

[0087]

71 预备阶梯部

[0088]

71a、71b 第一预备阶梯部、第二预备阶梯部

[0089]

r1 阶梯部的曲率半径

[0090]

r2 预备阶梯部的曲率半径

[0091]

w1 顶部的宽度

[0092]

w2(w1+α) 预备顶部的宽度方向的周长

[0093]

α 周长长出的部分

具体实施方式

[0094]

以下,基于附图来说明本发明的实施方式。需要说明的是,在实施方式的附图中,箭头fr表示车身结构10的前方,箭头up表示车身结构10的上方,箭头lh表示车身结构10的左方。

[0095]

(第一实施方式)

[0096]

<车身结构>

[0097]

如图1、图2所示,车身结构10具备底板12、底板通道13、车身骨架构件单元15。

[0098]

底板12具有形成车室的地板部的中央底板21和形成行李室的地板部的后底板22。以下,有时也将中央底板21、后底板22称为底板12。另外,有时也将底板12的车室、行李室侧的表面12a简称为“表面12a”,将底板12的车室、行李室的相反侧的背面12b简称为“背面12b”。

[0099]

底板通道13在底板12的车宽方向的中央向车室侧鼓出,并沿车身前后方向延伸。即,底板通道13具有通道顶部13a、一对通道侧壁部13b、一对通道凸缘部13c。通过通道顶部13a、一对通道侧壁部13b及一对通道凸缘部13c使底板通道13形成为截面礼帽状。在底板通道13的通道凸缘部13c上接合底板12。

[0100]

在底板12上接合有车身骨架构件单元15。车身骨架构件单元15是构成车身结构10的骨架的构件。具体而言,车身骨架构件单元15例如具备底板框架31、第一横梁(横梁)32~第三横梁(横梁)34、侧框架35、后框架36来作为多个骨架构件。

[0101]

底板框架31在底板12的表面12a上,相对于底板通道13在车宽方向的两侧隔开间隔而设置,并沿车身前后方向延伸。第一横梁32在底板12的表面12a中的车身前后方向上,从底板通道13的通道侧壁部13b朝向车宽方向外侧延伸至下边梁。

[0102]

需要说明的是,在图1中,为了容易理解车身结构10的结构,仅图示出车宽方向左侧的第一横梁32,示出将车宽方向右侧的第一横梁32从底板12取下的状态。

[0103]

第二横梁33在底板12的表面12a中的第一横梁32的车身前方,从底板通道13的通道侧壁部13b朝向车宽方向外侧延伸至下边梁。

[0104]

第三横梁34在底板12的背面12b中的底板通道13的车身后方,朝向车宽方向延伸。侧框架35在底板12的背面12b中的底板通道13的车宽方向的两侧,沿着通道凸缘部13c而沿车身前后方向延伸。后框架36在底板12(后底板22)的背面12b,沿着车宽方向的两侧部而沿车身前后方向延伸。

[0105]

底板框架31、第一横梁32~第三横梁34、侧框架35及后框架36是各构件的形状形成为礼帽截面且形成车身结构10的骨架的车身骨架构件。以下,作为车身骨架构件30来说明底板框架31、第一横梁32~第三横梁34、侧框架35、后框架36的代表例。

[0106]

<车身骨架构件>

[0107]

如图3、图4所示,车身骨架构件30例如是从平坦的坯件通过冲压成形而形成为礼帽截面的构件。车身骨架构件30具有顶部41、一对侧壁部42及一对凸缘部43。

[0108]

顶部41相对于底板12隔开间隔而沿着底板12配置。顶部41的与长度方向正交的宽

度形成为w1。顶部41具有平坦部44和大加强筋(第二加强筋)45。平坦部44在顶部41的大致整个区域平坦地形成。大加强筋45例如在顶部41上,在车身骨架构件30的长度方向的中央且与长度方向正交的宽度方向的中央通过塑性变形而形成。

[0109]

在顶部41上通过塑性变形来形成大加强筋45,由此在大加强筋45上产生塑性应变。由此,提高大加强筋45(即,顶部41)的屈服强度(屈服应力)。以下,有时也将与长度方向正交的宽度方向简称为“宽度方向”。

[0110]

另外,大加强筋45在宽度方向的中央,形成为使顶部41的外表面41a凹陷成梯形形状的截面形状。即,大加强筋45具有加强筋底部46和一对加强筋侧壁部47。一对加强筋侧壁部47相对于顶部41的中央在宽度方向的两侧隔开间隔而配置,并从顶部41的内端部朝向礼帽截面的内侧而向相互接近的方向呈倾斜状地折弯。在一对加强筋侧壁部47的内端部平坦地连结有加强筋底部46。

[0111]

在平坦部44与加强筋侧壁部47的交叉部形成有第一棱线(棱线)51。另外,在加强筋底部46与加强筋侧壁部47的交叉部形成有第二棱线(棱线)52。

[0112]

这样,通过使大加强筋45成为呈梯形形状地凹陷的截面形状,从而以沿着大加强筋45的长度方向延伸的方式形成一对第一棱线51及一对第二棱线52这4个棱线51、52。由此,例如,能够进一步提高顶部(即,车身骨架构件)的弯曲强度。

[0113]

一对侧壁部42被从顶部41的两侧的外端部朝向底板12折弯。侧壁部42以拔模角度θ1从顶部41的外端部延伸至凸缘部43的基端部。通过在侧壁部42上确保拔模角度θ1,从而在利用模具成形车身骨架构件30时,能够使车身骨架构件30从模具顺利地脱模。

[0114]

另外,侧壁部42具有通过塑性变形而形成的阶梯部55。阶梯部55以朝向礼帽截面的外侧突出的方式形成为曲率半径r1的弯曲状。相对于凸缘部43与顶部41之间的距离l1,曲率半径r1的中心位置56位于距凸缘部43为1/3

×

l1的位置以上的范围l2。因此,阶梯部55形成在距凸缘部43为1/3

×

l1的位置以上的范围l2。在侧壁部42上通过塑性变形来设置阶梯部55,由此使侧壁部42产生塑性应变,从而提高侧壁部42的屈服强度。

[0115]

需要说明的是,关于将阶梯部55形成在距凸缘部43为1/3

×

l1的位置以上的范围的理由,在后文说明。

[0116]

凸缘部43以从侧壁部42的基端部沿着底板12向礼帽截面的外方突出的方式被折弯。一对凸缘部43与底板12接合。由此,车身骨架构件30与底板12接合。车身骨架构件30通过顶部41、一对侧壁部42及一对凸缘部43而形成为礼帽截面。

[0117]

底板12在一对凸缘部43之间,例如,在与大加强筋45对应的部位具有加强部位14。加强部位14例如通过塑性变形而被赋予(产生)塑性应变,从而使屈服强度提高。

[0118]

换言之,车身骨架构件30在与一对凸缘部43之间的加强部位14对应的顶部41形成有大加强筋45。通过在与底板12的加强部位14对应的顶部41形成大加强筋45,从而能够同时实现车身结构10中的车身强度的进一步的提高和进一步的轻量化。

[0119]

<车身骨架构件的制造方法>

[0120]

基于图5~图7来说明车身骨架构件30的制造方法。

[0121]

如图5的(a)所示,在坯料成形工序中,例如,从平坦的高张力钢板(所谓高强度板)通过冲裁加工,来加工形成为车身骨架构件30(参照图4)的轮廓形状的坯件61。

[0122]

如图5的(b)所示,在第一冲压工序中,通过模成形或拉深成形将坯件61(参照图5

的(a))加工成礼帽截面来形成预备车身骨架构件(预成形件)62。预备车身骨架构件62与车身骨架构件30同样,通过预备顶部63、一对预备侧壁部64、一对预备凸缘部65而形成为礼帽截面。

[0123]

预备顶部63是相当于车身骨架构件30的顶部41(参照图4)的部位。预备顶部63例如具有多个小加强筋(第一加强筋)67和一对平面部68。多个小加强筋67例如在预备车身骨架构件62的长度方向的中央且与长度方向正交的宽度方向的中央区域,通过塑性变形沿宽度方向连续地形成(赋形)为凹凸状(波形状)。通过在预备顶部63将多个小加强筋67塑性变形为凹凸状,从而使小加强筋67的顶端部(顶点部)67a产生塑性应变。

[0124]

在多个小加强筋67之间形成(赋形)有一对平面部68。一对平面部68相对于预备顶部63的宽度方向的中央在两侧隔开间隔而形成。

[0125]

即,在第一冲压工序中,能够在预备顶部63同时成形小加强筋67。由此,能够减少冲压工序,能够抑制车身骨架构件30的成本。

[0126]

预备侧壁部64是相当于车身骨架构件30的侧壁部42(参照图4)的部位。预备侧壁部64以拔模角度θ1从预备顶部63的外端部延伸至预备凸缘部65的基端部。通过在预备侧壁部64上确保拔模角度θ1,从而在利用模具成形预备车身骨架构件62时,能够使预备车身骨架构件62从第一冲压的模具顺利地脱模。

[0127]

另外,预备侧壁部64具有通过塑性变形而形成的预备阶梯部71。预备阶梯部71以朝向礼帽截面的外侧突出的方式形成为曲率半径r2的弯曲状。相对于预备凸缘部65与顶部41之间的距离l1,曲率半径r2的中心位置72位于距预备凸缘部65为1/3

×

l1的位置以上的范围。

[0128]

预备凸缘部65以从预备侧壁部64的基端部向礼帽截面的外方突出的方式被折弯。预备凸缘部65是相当于车身骨架构件30的凸缘部43(参照图4)的部位。预备凸缘部65与车身骨架构件30的凸缘部43同样地形成。

[0129]

在此,在第一冲压工序中,预备顶部63的宽度形成为w1。另外,预备顶部63的宽度方向的周长形成为w2。预备顶部63的周长是指预备顶部63(包含小加强筋67)的表面长度。周长w2因小加强筋67的凹凸而比预备顶部63的宽度w1长出α量。

[0130]

这样,在预备顶部63上将小加强筋67形成为凹凸状而使周长w2比预备顶部63的宽度w1长出α量,由此将一对预备侧壁部64的材料加入到预备顶部63中。

[0131]

如图5的(c)所示,在第二冲压工序中,通过对预备车身骨架构件62(参照图5的(b))进行精压成形,从而提高预备车身骨架构件62的形状的应变矫正、尺寸精度地形成车身骨架构件30。

[0132]

如前所述,车身骨架构件30通过顶部41、一对侧壁部42、一对凸缘部43而形成为礼帽截面。顶部41在第二冲压工序中从预备顶部63(参照图5的(b))形成。即,在第二冲压工序中,通过使预备顶部63的多个小加强筋67及一对平面部68(两者都参照图5的(b))塑性变形,从而在顶部41形成(赋形)出平坦部44及大加强筋45。

[0133]

即,在第二冲压工序中,能够从预备顶部63的小加强筋67同时成形平坦部44和大加强筋45。由此,能够减少冲压工序,能够抑制车身骨架构件30的成本。

[0134]

在此,在预备顶部63的多个小加强筋67的顶端部产生塑性应变。因此,使具有多个小加强筋67的预备顶部63在第二冲压工序中塑性变形为具有平坦部44及大加强筋45的顶

部41,从而能够使小加强筋67的塑性应变在顶部41的大致整个区域扩展。

[0135]

而且,在第二冲压工序中,在成形车身骨架构件30时,在顶部41形成有平坦部44及大加强筋45的状态下,在顶部41的两外端部作用有拉伸力。由此,在顶部41的整个区域能够使塑性应变均匀化。

[0136]

这样,通过第一冲压工序及第二冲压工序,使顶部41分两个阶段地产生塑性应变,从而能够提高顶部41的屈服强度。

[0137]

另外,顶部41的大加强筋45及与大加强筋45相邻的平坦部44以规定板厚恒定地形成。由此,能够使顶部41(即,平坦部44及大加强筋45)的形状稳定,使车身骨架构件30的形状稳定。

[0138]

在此,基于图6、图7来说明在预备顶部63上设有平面部68的理由。

[0139]

如图6的(a)所示,在第一冲压工序中,在预备顶部63中的平面部68的两端部68a将小加强筋67朝向礼帽截面的外侧形成为凸状。

[0140]

如图6的(b)所示,在第二冲压工序中,将平面部68(参照图6的(a))向礼帽截面的内侧折弯,形成大加强筋45的加强筋侧壁部47及加强筋底部46。由此,能够抑制在大加强筋45的第一棱线51及第二棱线52产生过大的塑性应变的情况,从而抑制产生缩颈、断裂的情况。

[0141]

而且,在第二冲压工序中,优选使大加强筋45的加强筋侧壁部47与小加强筋67的倾斜部位67b对应而沿倾斜部位67b的倾斜方向形成。由此,能够更加良好地抑制在大加强筋45的第一棱线51及第二棱线52产生过大的塑性应变的情况,从而更适当地抑制产生缩颈、断裂的情况。

[0142]

在此,作为比较例,基于图7的(a)、(b)来说明将小加强筋67的凸状部的顶端部67a塑性变形为大加强筋的凹状的第二棱线52的例子。

[0143]

如图7的(a)所示,在第一冲压工序中,在预备顶部63上通过塑性变形将小加强筋67沿宽度方向连续地形成为凹凸状(波形状)。

[0144]

如图7的(b)所示,在第二冲压工序中,将小加强筋67的凸状部的顶端部67a塑性变形为大加强筋45的凹状的第二棱线52。这种情况下,考虑有在大加强筋45的凹状的第二棱线52产生过大的塑性应变而成为产生缩颈(即,局部性的缩窄)、断裂的主要原因的情况。

[0145]

与此相对,如图6的(a)、(b)所示,第一实施方式的车身骨架构件30将平面部68向礼帽截面的内侧折弯,而且,沿倾斜部位67b的倾斜方向形成大加强筋45的加强筋侧壁部47、加强筋底部46。由此,能够抑制在大加强筋45产生过大的塑性应变的情况,从而抑制产生缩颈、断裂的情况。

[0146]

此外,大加强筋45具有沿着长度方向延伸的一对第一棱线51及一对第二棱线52这4个棱线51、52(也参照图5的(c))。由此,例如能够进一步提高顶部(即,车身骨架构件)的弯曲强度。

[0147]

需要说明的是,在第一实施方式中,说明了在预备顶部63形成小加强筋67及平面部68的例子,但是并不局限于此。作为其他的例子,也可以在预备顶部63不形成平面部68而仅形成小加强筋67。

[0148]

如图5的(c)、图8所示,在第二冲压工序中,将一对预备侧壁部64(参照图5的(b))形成为一对侧壁部42。侧壁部42确保拔模角度θ1。因此,在利用模具成形车身骨架构件30

时,能够使车身骨架构件30从第二冲压工序的模具顺利地脱模。

[0149]

另外,在第二冲压工序中,通过将预备侧壁部64成形为侧壁部42,从而通过塑性变形将预备阶梯部71(参照图5的(b))形成为阶梯部55。阶梯部55以比预备阶梯部71的曲率半径r2小的曲率半径r1朝向礼帽截面的外侧突出地形成为弯曲状。

[0150]

曲率半径r2的中心位置72位于距凸缘部43为1/3

×

l1(参照图5的(b))的位置以上的范围。而且,曲率半径r1的中心位置56相对于预备阶梯部71的曲率半径r2的中心位置72而位于从顶部41分离的一侧。因此,阶梯部55在形成于距凸缘部43为1/3

×

l1的位置以上的范围的状态下,相对于预备阶梯部71向从顶部41分离的一侧移动而形成。由此,能够使侧壁部42产生塑性应变,能够提高侧壁部42的屈服强度。

[0151]

另外,侧壁部42通过从顶部41的外端部折弯而形成。因此,通过使阶梯部55(特别是阶梯部55的棱线55a)向从顶部41分离的方向移动,从而能够使其向模具的冲压方向移动。通过使阶梯部55向模具的冲压方向移动,从而将预备阶梯部71的棱线71a平坦地形成于礼帽截面的内侧。

[0152]

而且,在第一冲压工序及第二冲压工序中,模具的拔模角度θ1相同。因此,通过使阶梯部55向模具的冲压方向移动,从而阶梯部55的周长变长。这样,通过使阶梯部55(阶梯部55的棱线55a)向从顶部41分离的方向移动,从而能够使模具顺利地移动,在第二冲压工序中能够容易加工阶梯部55。

[0153]

此外,通过减小阶梯部55的曲率半径r1,从而能够将预备阶梯部71向伸长的方向加工。由此,能够容易加工阶梯部55(即,侧壁部42),且能够使阶梯部55(侧壁部42)难以产生褶皱。

[0154]

在第一实施方式中,说明了使阶梯部55的曲率半径r1比预备阶梯部71的曲率半径r2小的例子,但是并不局限于此。作为其他的例子,例如,可以使阶梯部55的曲率半径r1与预备阶梯部71的曲率半径r2相同。在这种情况下,曲率半径r1的中心位置56也相对于预备阶梯部71的曲率半径r2的中心位置72而位于从顶部41分离的一侧。由此,能够使阶梯部55(阶梯部55的棱线55a)与预备阶梯部71相比向从顶部41分离的方向移动。由此,能够使阶梯部55向模具的冲压方向移动,能够得到与第一实施方式同样的效果。

[0155]

另外,在第一实施方式中,说明了将曲率半径r1的中心位置56配置在相对于预备阶梯部71的曲率半径r2的中心位置72而位于从顶部41分离的一侧的例子,但是并不局限于此。作为其他的例子,可以将曲率半径r1的中心位置56在与顶部41交叉的方向上配置于与预备阶梯部71的曲率半径r2的中心位置72相同的位置。这种情况下,也使阶梯部55的曲率半径r1比预备阶梯部71的曲率半径r2小,从而能够使阶梯部55(阶梯部55的棱线55a)与预备阶梯部71相比向从顶部41分离的方向移动。由此,能够使阶梯部55向模具的冲压方向移动,能够得到与第一实施方式同样的效果。

[0156]

而且,在第一实施方式中,说明了在顶部41形成大加强筋45且在侧壁部42形成了阶梯部55的例子,但是并不局限于此。作为其他的例子,例如,可以为在顶部41不形成大加强筋45而仅在侧壁部42形成阶梯部55的结构。这种情况下,也能够提高侧壁部42的屈服强度而提高车身骨架构件30的屈服强度。

[0157]

如图5的(b)、图5的(c)所示,车身骨架构件30的顶部41的宽度形成为w1。另外,预备顶部63的宽度也形成为w1。在此,预备顶部63的周长w2通过小加强筋67的凹凸而形成为

(w1+α)。

[0158]

由此,在第二冲压工序中,将顶部41的宽度保持为w1,由此预备顶部63中的周长长出的部分α的材料(即,小加强筋67的剩余的材料)加入到大加强筋45中。

[0159]

另外,通过在预备顶部63将小加强筋67形成为凹凸状,从而从一对预备侧壁部64将材料加入到预备顶部63中。因此,在第二冲压工序中,在将与小加强筋67相比截面形状大的大加强筋45形成于顶部41的状态下,能够使包含大加强筋45的顶部41的板厚均匀。由此,能够确保顶部形状的稳定性。

[0160]

在此,通过使大加强筋45的周长比小加强筋67的周长长出几%,从而能够适当地使顶部41的板厚均匀,能够确保顶部形状的稳定性。

[0161]

具体而言,优选使大加强筋45的周长比小加强筋67的周长长出3~10%。例如,在预备顶部63形成有周长100mm的小加强筋的情况下,在顶部41形成周长103~110mm的大加强筋45即可。在该状态下,例如,能够使包含大加强筋45的顶部41的板厚在0.5~3.0mm之间均匀地形成。另外,能够将大加强筋45的加强筋深度形成为例如1.5~5.0mm左右之间。

[0162]

如以上说明的那样,根据第一实施方式的车身骨架构件30的制造方法,在第一冲压工序的模成形或拉深成形中,在预备顶部63形成小加强筋67。另外,在第二冲压工序的精压成形中,在顶部41形成大加强筋45。由此,不需要新追加用于形成小加强筋67及大加强筋45的设备,能够抑制车身骨架构件30的成本。

[0163]

另外,在第一冲压工序中,在预备车身骨架构件62的预备顶部63将多个小加强筋67形成为凹凸状。而且,在第二冲压工序中,在顶部41形成大加强筋45。大加强筋45从小加强筋67平坦化成规定板厚,且加入超过规定板厚的小加强筋67等的剩余的材料而与小加强筋67相比截面形状形成得大。

[0164]

因此,通过第一冲压工序及第二冲压工序使顶部41分两个阶段地产生塑性应变,从而能够提高顶部41的屈服强度。另外,将剩余的材料加入到大加强筋45中而形成大加强筋45,由此能够使顶部41(即,车身骨架构件30)的板厚恒定。

[0165]

这样,通过将车身骨架构件30的板厚形成为恒定,从而能够使车身骨架构件30的强度、形状稳定,而且能够抑制对模具造成的影响(损伤)。

[0166]

在此,基于图9的曲线图及图5的(a)~图5的(c)来说明在顶部41产生的塑性应变与屈服强度(屈服应力)的关系。图9是表示预备顶部及顶部处的应力-应变特性的曲线图。在图9的曲线图中,纵轴表示预备顶部63及顶部41的应力(屈服应力),横轴表示预备顶部及顶部41的塑性应变。曲线图g是表示预备顶部63及顶部41的屈服应力与塑性应变的特性的曲线图。

[0167]

如图5的(a)~图5的(c)、图9所示,在第一冲压工序中,使坯件61塑性变形而在预备顶部63形成多个小加强筋67。因此,在多个小加强筋67的顶端部67a产生塑性应变ε1。由此,预备顶部63的屈服应力从σy1提高为σy2。σy1例如是坯件61的屈服应力。

[0168]

在第二冲压工序中,使预备顶部63塑性变形而平坦化为顶部41,并形成多个小加强筋67。因此,能够在顶部41的大致整个区域使小加强筋67的塑性应变扩展。而且,在第二冲压工序中,在使顶部41平坦化且形成了多个小加强筋67的状态下,在顶部41的两外端部作用有拉伸力。因此,能够在顶部41的整个区域使塑性应变ε2均匀化。由此,顶部41的屈服应力从σy2提高为σy3。

[0169]

这样,在第一冲压工序及第二冲压工序中,能够使顶部41分两个阶段地产生塑性应变ε1、ε2。由此,通过将顶部41的屈服应力提高为σy3,从而能够提高顶部41的屈服强度。需要说明的是,顶部41的塑性应变ε2设定为比曲线图g的峰值应力σy4的塑性应变ε3小。

[0170]

通过提高顶部41的屈服强度,特别是能够提高车身骨架构件30的压曲强度。由此,为了提高车身骨架构件30的压曲强度,将顶部41的屈服应力提高为σy3的情况有效。

[0171]

返回图1、图2,在底板框架31、第一横梁32~第三横梁34、侧框架35、后框架36中使用车身骨架构件30。因此,能够确保底板框架31、第一横梁32~第三横梁34、侧框架35、后框架36的屈服强度(强度)。

[0172]

因此,从比较廉价的高张力钢冷冲压成形出各框架31、35、36及各横梁32~34,由此能够确保各框架31、35、36及各横梁32~34的屈服强度(强度)。由此,不使用烫印成形等高价的轻量化方法就能够形成各框架31、35、36及各横梁32~34,能够同时实现车身结构10的车身强度的提高和轻量化。

[0173]

接下来,基于图10~图13来说明第二实施方式~第六实施方式的车身骨架构件。需要说明的是,在第二实施方式~第六实施方式中,对于与第一实施方式的车身骨架构件30相同、类似部位标注相同符号并省略详细的说明。

[0174]

(第二实施方式)

[0175]

在第一实施方式中,说明了在侧壁部42上设有1个阶梯部55的例子,但是也可以如第二实施方式的车身骨架构件那样,在侧壁部42上设置多级(例如,2级)的阶梯部55。以下,在图10中,说明第二实施方式的车身骨架构件的制造方法。

[0176]

如图10的(a)所示,在第一冲压工序中,在预备侧壁部64上将第一预备阶梯部71a和第二预备阶梯部71b形成为两级。第一预备阶梯部71a设置在预备顶部63侧。第二预备阶梯部71b相对于第一预备阶梯部71a而设置在预备顶部63的相反侧。第一预备阶梯部71a及第二预备阶梯部71b形成为与预备阶梯部71同样的形状。

[0177]

如图10的(b)所示,在第二冲压工序中,在侧壁部42上将第一阶梯部55a和第二阶梯部55b形成为两级。第一阶梯部55a通过使第一预备阶梯部71a向模具的冲压方向移动而形成。第二阶梯部55b通过使第二预备阶梯部71b向模具的冲压方向移动而形成。第一阶梯部55a及第二阶梯部55b形成为与阶梯部55同样的形状。

[0178]

这样,通过在侧壁部42上将第一阶梯部55a及第二阶梯部55b设置成多级,从而能够增加在侧壁部42上形成塑性应变的范围。由此,第二实施方式的车身骨架构件在侧壁部42的宽范围内能够提高屈服强度(屈服应力)。

[0179]

需要说明的是,在第一实施方式、第二实施方式中,说明了在侧壁部42上设有阶梯部55的例子,但是也可以在侧壁部42上不设置阶梯部55。

[0180]

(第三实施方式)

[0181]

在第一实施方式中,说明了在顶部41的宽度方向的中央设有1个大加强筋45的例子,但是也可以如第三实施方式的车身骨架构件那样,在顶部41的两外端部(端部)侧设置大加强筋45a及大加强筋45b。以下,在图11中,说明第三实施方式的车身骨架构件。

[0182]

如图11所示,在顶部41的两外端部(端部)侧设置大加强筋45a及大加强筋45b。因此,通过大加强筋45a及大加强筋45b能够抑制使具有多个小加强筋67的预备顶部63中的剩余的材料从顶部41的两外端部向一对侧壁部42侧流动的情况。由此,第三实施方式的车身

骨架构件使预备顶部63中的剩余的材料向大加强筋45a及大加强筋45b顺利地流动,从而能够使包含大加强筋45a及大加强筋45b的顶部41的板厚均匀。

[0183]

(第四实施方式)

[0184]

在第三实施方式中,说明了在顶部41上设有大加强筋45a及大加强筋45b的例子,但是也可以如第四实施方式的车身骨架构件那样,使各大加强筋45a、45b与小加强筋67连续。以下,在图12中,说明第四实施方式的车身骨架构件。

[0185]

如图12所示,顶部41的大加强筋45a及大加强筋45b与预备顶部63的小加强筋67连续地形成。因此,利用预备顶部63中的两外端部侧的小加强筋67,能够对顶部41的大加强筋45a及大加强筋45b进行塑性加工。由此,第四实施方式的车身骨架构件能够使预备顶部63中的剩余的材料向大加强筋45a及大加强筋45b顺利地流动,能够使包含各大加强筋45a、45b的顶部41的板厚良好地均匀。

[0186]

(第五实施方式)

[0187]

在第一实施方式中,说明了在顶部41设有梯形形状的大加强筋45的例子,但是也可以如第五实施方式的车身骨架构件那样,在顶部41设置多个梯形形状的大加强筋45。以下,在图13中,说明第五实施方式的车身骨架构件。

[0188]

如图13所示,在顶部41设置多个(在第五实施方式中为2个)梯形形状的大加强筋45。在此,在1个大加强筋45上形成有2个第一棱线51和2个第二棱线52。另外,在顶部41上设置多个(在第五实施方式中为2个)梯形形状的大加强筋45。因此,顶部41具有8个棱线51、52。由此,例如能够进一步提高顶部(即,车身骨架构件)的弯曲强度。

[0189]

需要说明的是,在第五实施方式中,作为多个大加强筋45,例示了2个大加强筋45,但也可以形成3个以上的大加强筋45。

[0190]

(第六实施方式)

[0191]

在第一实施方式中,说明了在模成形或拉深成形的第一冲压工序中在预备车身骨架构件62的预备顶部63形成小加强筋67的情况,但是并不局限于此。作为其他的例子,在坯料成形工序中,在对坯件61进行加工时,可以在坯件61中的相当于顶部41的顶部预定部61a形成多个小加强筋67。以下,在图14中,说明第六实施方式的车身骨架构件30的制造方法。

[0192]

需要说明的是,在第六实施方式中,为了容易理解车身骨架构件30的制造方法,说明从顶部预定部61a除去平面部68而仅形成小加强筋67的例子。

[0193]

如图14所示,在第一冲压工序中,通过坯料成形工序,例如从平坦的高张力钢板进行冲裁加工,来加工形成为车身骨架构件30(参照图4)的轮廓形状的坯件61。

[0194]

此时,在坯件61中的相当于顶部41(参照图5的(c))的顶部预定部61a形成小加强筋67。

[0195]

即,在第一冲压工序中,在对坯件61进行加工时,能够在顶部预定部61a同时成形小加强筋67。由此,能够减少冲压工序,能够抑制车身骨架构件30的成本。

[0196]

接下来,将坯件61通过模成形或拉深成形而加工成礼帽截面来形成预备车身骨架构件62(参照图5的(b))。在预备车身骨架构件62的预备顶部63(参照图5的(b))形成小加强筋67。

[0197]

接下来,在第二冲压工序中,在将预备车身骨架构件62精压成形为车身骨架构件30(参照图5的(c))时,在顶部41形成平坦部44和大加强筋45(参照图5的(c))。

[0198]

即,在第二冲压工序中,在精压成形时,能够从预备顶部63的小加强筋67同时成形平坦部44和大加强筋45。由此,能够减少冲压工序,能够抑制车身骨架构件30的成本。

[0199]

根据第六实施方式的车身骨架构件30的制造方法,能够得到与第一实施方式的车身骨架构件30的制造方法同样的效果。

[0200]

以上,说明了本发明的优选实施例,但是本发明没有限定为这些实施例。在不脱离本发明的意旨的范围内,能够进行结构的附加、省略、置换及其他的变更。本发明不被前述的说明限定,仅由技术方案限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1