硅晶圆切割装置及方法与流程

1.本发明涉及激光切割领域,更具体地说,是涉及一种硅晶圆切割装置及方法。

背景技术:

2.硅晶圆属于脆性材料,硬度高且脆性大。传统硅晶圆的切割方法主要是利用高速转动刀轮片进行划切,但是刀轮切割方法存在较多弊端,例如效率低,切割边缘崩边大,边缘不平整等,常常会影响产品的良品率。所使用的刀轮容易磨损,需定时更换。

3.激光划片切割是一种利用高能量密度的激光照射在工件上,聚集的激光能量作用于被加工的工件上,使被加工的部位快速升温,被加工的部位熔化并汽化,形成空洞,空洞会随着激光束运动而形成切缝。激光划片切割是一种非接触式加工方法,不会与被加工工件产生机械碰撞或者机械应力,因此不会导致被加工工件的损坏。

4.然而,在激光划片切割对硅晶圆进行切割时,由于硅的熔点和沸点都非常高,汽化后的硅蒸汽很快在切缝周围固化,形成挂渣堆积,严重影响硅晶圆切割线宽和深度的管控,影响硅晶圆切割端面平滑度。

技术实现要素:

5.本发明的目的在于提供一种硅晶圆切割装置及方法,以解决现有技术中存在的使用激光划片切割对硅晶圆进行切割时,容易出现挂渣堆积,导致硅晶圆切割线宽和深度的管控达不到要求,硅晶圆切割端面平滑度不高的问题。

6.为实现上述目的,本发明采用的技术方案是:提供一种硅晶圆切割装置,包括激光光束模块、晶圆固定模块、吹气抽尘模块和切缝观察模块;

7.所述晶圆固定模块,用于放置硅晶圆;

8.所述激光光束模块,用于生成切割所述硅晶圆的激光光束,所述激光光束模块设置有激光射出端,所述激光射出端设置有保护镜片;

9.所述吹气抽尘模块,包括侧吹气口、直吹气口和抽尘口,所述侧吹气口和所述抽尘口设置于所述激光射出端的相对两侧;

10.所述直吹气口用于产生朝向所述硅晶圆的气流,所述侧吹气口用于产生流向所述抽尘口的气流,所述抽尘口用于产生处于指定压力范围的负压,以使粉尘从所述抽尘口排走;

11.所述切缝观察模块,用于观察或获取所述硅晶圆的切割部位的图像。

12.可选的,还包括二维直线运动模块,该二维直线运动模块用于带动所述硅晶圆沿预设运动方向直线移动,以使所述激光光束作用于所述硅晶圆表面上,形成切缝。

13.可选的,还包括脉冲旋转模块,所述脉冲旋转模块设置于所述二维直线运动模块之上,所述脉冲旋转模块用于带动所述硅晶圆转动以调节所述硅晶圆的转动角度。

14.可选的,还包括视觉定位模块,所述视觉定位模块用于测量所述硅晶圆在指定方向的切割角度,并计算所述切割角度与预设角度的差值是否为零,若差值不为零,则根据所

述差值生成角度调整信号,并将所述角度调整信号发送给所述脉冲旋转模块,以使所述脉冲旋转模块根据所述角度调整信号调整所述硅晶圆的旋转角度。

15.可选的,所述晶圆固定模块设置于所述脉冲旋转模块之上;

16.所述晶圆固定模块包括吸盘安装板、吸盘,所述吸盘安装于所述吸盘安装板上,所述吸盘设置有多个吸附槽,所述吸盘的直径小于所述硅晶圆的直径。

17.可选的,所述激光光束模块包括激光光源和激光光路,所述激光光源产生的初始光束经过所述激光光路后,形成所述激光光束,所述激光光束的焦点处于所述硅晶圆上;

18.所述激光光路包括扩束镜、所述激光射出端和若干个反射镜,所述激光射出端设置有聚透镜;

19.所述直吹气口设置于所述侧吹气口与所述抽尘口之间,所述侧吹气口和所述抽尘口位于同一水平高度上,且所述直吹气口与所述晶圆固定模块的距离大于所述侧吹气口与所述晶圆固定模块的距离;所述侧吹气口产生的流向所述抽尘口的气流的流向与所述硅晶圆平行。

20.可选的,还包括功率检测模块,所述功率检测模块设置有功率计表面探头;

21.在对所述硅晶圆进行切割之前,将所述功率计表面探头移至所述激光光束模块发射的激光的焦点位置,以确定所述硅晶圆的第一切割参数。

22.可选的,还包括红外测距模块,所述红外测距模块包括位移控制器和位移传感器;

23.所述位移传感器用于测量所述硅晶圆的厚度,并将所述厚度提供给指定设备,并由所述指定设备根据所述厚度生成所述硅晶圆的第二切割参数;

24.所述位移控制器用于接收所述指定设备提供的所述第二切割参数,并根据所述第二切割参数调整所述激光光束的焦点在垂直方向的位置,以及所述视觉定位模块的成像位置。

25.可选的,还包括支撑模块,所述二维直线运动模块设置于所述支撑模块之上。

26.本发明还提供了一种硅晶圆切割方法,包括:

27.在确定好二维直线运动模块、晶圆固定模块和激光光束模块的位置后,将硅晶圆放置在所述晶圆固定模块的吸盘上;

28.通过红外测距模块测量所述硅晶圆的厚度,根据所述厚度确定所述硅晶圆的第二切割参数;

29.通过功率检测模块测量所述硅晶圆的第一切割参数;

30.根据所述第二切割参数调整所述激光光束模块的切割焦点和视觉定位模块的成像焦点,根据所述第一切割参数确定所述激光光束模块的输出功率;

31.通过所述视觉定位模块控制脉冲旋转模块,以使所述硅晶圆的当前位置与所述预设位置重合;

32.通过激光光束模块产生的激光光束对所述硅晶圆进行切割,通过所述二维直线运动模块控制所述硅晶圆按所述预设运动路径移动;

33.通过吹气抽尘模块清除在切割过程中产生的粉尘,并通过切缝观察模块确定所述硅晶圆当前的切割状况。

34.本发明提供的硅晶圆切割装置的有益效果在于:与现有技术相比,本发明硅晶圆切割装置通过设置吹气抽尘模块,有效地清除了激光切割时产生的粉尘,防止切缝附近的

粉尘挂渣,同时设置切缝观察模块,实现对硅晶圆的精密加工。

附图说明

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

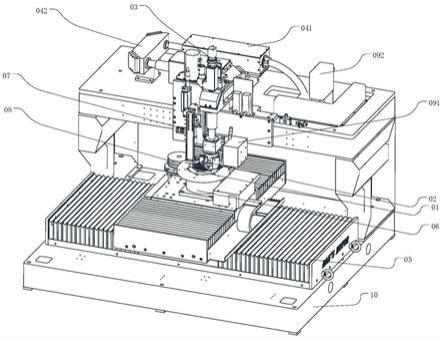

36.图1为本发明实施例提供的硅晶圆切割装置的整体结构示意图;

37.图2为本发明实施例提供的吹气抽尘模块的结构示意图;

38.图3为本发明实施例提供的晶圆固定模块的结构示意图;

39.图4为本发明实施例提供的晶圆固定模块中的吸盘的结构示意图;

40.图5为本发明实施例提供的激光光路的结构示意图;

41.图6为本发明实施例提供的硅晶圆切割方法的流程示意图。

具体实施方式

42.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

43.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

44.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

46.请一并参阅图1、2,现对本发明提供的硅晶圆切割装置进行说明。所述硅晶圆切割装置包括激光光束模块、晶圆固定模块01、吹气抽尘模块02和切缝观察模块03:

47.所述晶圆固定模块01,用于放置硅晶圆;

48.所述激光光束模块,用于生成切割所述硅晶圆的激光光束,所述激光光束模块设置有激光射出端0421,所述激光射出端0421设置有保护镜片031;

49.所述吹气抽尘模块02,包括侧吹气口021、直吹气口023和抽尘口022,所述侧吹气口021和所述抽尘口022设置于所述激光射出端0421的相对两侧;

50.所述直吹气口023用于产生朝向所述硅晶圆的气流,所述侧吹气口021用于产生流向所述抽尘口022的气流,所述抽尘口022用于产生处于指定压力范围的负压,以使粉尘从所述抽尘口022排走;

51.所述切缝观察模块03,用于观察或获取所述硅晶圆的被切割部位的图像。

52.本实施例中,硅晶圆切割装置包括激光光束模块、晶圆固定模块01、吹气抽尘模块02和切缝观察模块03。晶圆固定模块01,用于放置并固定硅晶圆。硅晶圆为扁平的圆片状。晶圆固定模块01可设置有吸盘011结构,通过负压吸附,固定硅晶圆的位置。

53.激光光束模块,用于生成切割硅晶圆的激光光束。激光光束模块设置有激光射出端0421。激光射出端0421设置有保护镜片031。保护镜片031可以防止设置于激光射出端0421的光学镜片(聚透镜)受到污染。在一实施例中,保护镜片031可插拔地安装于激光射出端0421上,以便于对保护镜片031进行清洁维护。当保护镜片031插入激光射出端0421时,需保证保护镜片031的光轴与激光光束重叠。

54.吹气抽尘模块02包括侧吹气口021、直吹气口023和抽尘口022。侧吹气口021和抽尘口022设置于激光射出端0421的相对两侧。例如,若侧吹气口021设置于激光射出端0421的左侧,则抽尘口022设置于激光射出端0421的右侧。直吹气口023设置于激光射出端0421的下端面且与激光光束的光轴(激光光束离开激光射出端0421时的光轴)错开。直吹气口023可以产生朝向所述硅晶圆的被切割部位的气流。在一些情况下,直吹气口023可以是垂直向下的。直吹气口023可以减少切割时产生的粉尘对保护镜片031的污染。侧吹气口021可以产生流向抽尘口022的气流。侧吹气口021产生的气流用于将激光切割时产生的粉尘吹向抽尘口022。抽尘口022可以产生处于指定压力范围的负压,以使粉尘从抽尘口022排走。指定压力范围可以根据实际需要进行设置。吹气抽尘模块02可以及时地清除割过程中产生的粉尘或挂渣,降低粉尘对保护镜片031的污染,提高硅晶圆的切割质量。

55.切缝观察模块03,用于观察或获取硅晶圆的切割部位的图像。切缝观察模块03设置有成像感应芯片。成像感应芯片可以是ccd感光元件(charge-coupled device,使用电荷耦合器件制作的感光元件),也可以是cmos感光元件(complementary metal oxide semiconductor,使用互补金属氧化物半导体制作的感光元件)。成像感应芯片的中心与激光光束的射出方向同轴。切缝观察模块03可以用于在切割过程中观看切割痕迹情况(硅晶圆的切割部位的图像传送给与之连接的计算机,并在计算机屏幕上显示硅晶圆的切割部位的图像),根据实时的切割痕迹是否处于切割道中心来判断切割位置的偏移情况。

56.可选的,如图1所示,还包括二维直线运动模块05,该二维直线运动模块05用于带动所述硅晶圆沿预设运动方向直线移动,以使所述激光光束作用于所述硅晶圆表面上,形成切缝。

57.本实施例中,二维直线运动模块05可以带动所述硅晶圆沿预设运动方向直线移动,以使激光光束作用于硅晶圆表面上,形成切缝。二维直线运动模块05可以根据实际的切割需求调整运动方向和运动速度。

58.可选的,如图1、3所示,还包括脉冲旋转模块06,所述脉冲旋转模块06设置于所述二维直线运动模块05之上,所述脉冲旋转模块06用于带动所述硅晶圆转动以调节所述硅晶圆的转动角度。

59.本实施例中,脉冲旋转模块06设置于二维直线运动模块05之上。在一些情况下,硅晶圆的切割方向与电机的运动方向不平行。此时需要通过脉冲旋转模块06带动硅晶圆转动,调节硅晶圆的转动角度,以使硅晶圆的切割方向与电机(用于带动二维直线运动模块05运动的驱动件)的运动方向平行。

60.可选的,如图1所示,还包括视觉定位模块07,所述视觉定位模块07用于测量所述硅晶圆在指定方向的切割角度,并计算所述切割角度与预设角度的差值是否为零,若差值不为零,则根据所述差值生成角度调整信号,并将所述角度调整信号发送给所述脉冲旋转模块06,以使所述脉冲旋转模块06根据所述角度调整信号调整所述硅晶圆的旋转角度。

61.本实施例中,视觉定位模块07可以设置于硅晶圆的上方,且与切缝观察模块03错位设置。视觉定位模块07可以获取包含硅晶圆的图片。可以在硅晶圆指定方向(如可以是y方向)的切割道内设置两个标志点,然后计算包含硅晶圆的图片中的两个标志点与硅晶圆中心点所成的角度,即切割角度。接着判断切割角度与预设角度(可以设置为0)的差值是否为零。若差值不为零,则根据差值生成角度调整信号,并将角度调整信号发送给脉冲旋转模块06,以使脉冲旋转模块06根据角度调整信号调整硅晶圆的旋转角度。当差值为零时,说明硅晶圆的切割方向与电机的运动方向平行。这样可以保证硅晶圆的切缝不发生偏移,影响硅晶圆的切割质量。

62.可选的,如图3、4所示,所述晶圆固定模块01设置于所述脉冲旋转模块06之上;

63.所述晶圆固定模块01包括吸盘安装板012、吸盘011,所述吸盘011安装于所述吸盘安装板012上,所述吸盘011设置有多个吸附槽0113,所述吸盘011的直径小于所述硅晶圆的直径。

64.本实施例中,晶圆固定模块01设置于脉冲旋转模块06之上。晶圆固定模块01包括吸盘安装板012、吸盘011,吸盘011安装于吸盘安装板012上。

65.吸盘011加工有平边标记0112,用于辅助定位硅晶圆。硅晶圆的平边应尽量对齐平边标记0112,以减少视觉定位时间。放置硅晶圆时,电路面朝上。吸盘011表面可经过8等分加工,形成若干个吸附槽0113和处于吸附槽0113之间的吸附支撑面0114(吸附支撑面0114即为吸附槽0113的槽边)。在一实施例中,吸附槽0113的加工宽度约1.8mm,深度约为3mm,吸附支撑面0114宽度约4mm。吸附槽0113的底部与排气装置连接,可在吸附槽0113形成一定的负压,产生对硅晶圆的吸附力。适当的吸附槽宽度和吸附支撑面宽度可以使得吸盘011对硅晶圆产生的吸附力更加均匀,且加工过程中不易因热量扩散而发生形变。吸附支撑面0114的上表面可以进行氧化处理,以增加吸盘011耐磨性能。

66.吸盘011的直径可以比硅晶圆的直径小2mm左右,这样防止切割划片过程中激光作用到吸盘011表面,造成吸盘011损坏。

67.吸盘011上设置有吸盘固定孔0111。吸盘安装板012上可以设置若干个吸盘安装孔位0121,如4寸吸盘安装孔位、5寸吸盘安装孔位、6寸吸盘安装孔位、8寸吸盘安装孔位等。不同尺寸晶圆需要适配相应尺寸的吸盘011。吸盘011通过吸盘固定孔0111与吸盘安装板012上适配的吸盘安装孔位0121连接。

68.可选的,如图5所示,所述激光光束模块包括激光光源041和激光光路042,所述激光光源041产生的初始光束经过所述激光光路042后,形成所述激光光束,所述激光光束的焦点处于所述硅晶圆上;

69.所述激光光路042包括扩束镜0423、激光射出端0421和若干个反射镜0424,激光射出端0421设置有聚透镜;

70.所述直吹气口023设置于所述侧吹气口021与所述抽尘口022之间,所述侧吹气口021和所述抽尘口022位于同一水平高度上,且所述直吹气口023与所述晶圆固定模块01的

距离大于所述侧吹气口021与所述晶圆固定模块01的距离;所述侧吹气口021产生的流向所述抽尘口022气流的流向与所述硅晶圆平行。

71.本实施例中,激光光束模块包括激光光源041和激光光路042。激光光源041产生的初始光束经过激光光路042后,形成激光光束。在对硅晶圆进行切割时,需要控制激光光束的焦点处于硅晶圆上。在一实施例中,激光光源041为红外激光器,功率为2-50w,激光光源041所发射的激光束波长为1064nm,脉宽约175-1500ns,重复频率变化范围为2.5khz-250khz。

72.激光光路042包括激光射入端0422、扩束镜0423、激光射出端0421和若干个反射镜0424,激光射出端0421设置有聚透镜。激光光源041产生的激光从激光射入端0422射入,经反射镜0424反射,经过扩束镜0423,增加激光的直径;再经反射镜0424反射,射入激光射出端0421的聚透镜。经聚透镜的会聚作用,激光在聚透镜的焦点上聚集,形成可用于切割硅晶圆的激光光束。需要注意的是,处于激光射出端0421上方的反射镜0424可以是透明的,这样可以使得切缝观察模块03的成像感应芯片可以对硅晶圆的切割部位进行拍摄,获得切割部位的图像。

73.在吹气抽尘模块02中,直吹气口023可以设置于侧吹气口021与抽尘口022之间。侧吹气口021和抽尘口022位于同一水平高度上,且直吹气口023与晶圆固定模块01的距离大于侧吹气口021与晶圆固定模块01的距离。侧吹气口021产生的流向抽尘口022的气流的流向与硅晶圆平行。侧吹气口021与抽尘口022之间的气流,可以带走激光切割时产生的粉尘。该气流具有引流作用,激光切割时产生的粉尘经由抽尘口022排走。

74.可选的,如图1所示,还包括功率检测模块08,所述功率检测模块08设置有功率计表面探头;

75.在对所述硅晶圆进行切割之前,将所述功率计表面探头移至所述激光光束模块发射的激光的焦点位置,以确定所述硅晶圆的第一切割参数。

76.本实施例中,功率检测模块08可用于检测激光光束的焦点位置的热功率。由于激光光源041可能出现衰竭的情况,导致其输出功率低于额定值,降低了激光光束的焦点位置的热功率。这样会直到导致由该焦点进行切割的硅晶圆无法达到预设的加工标准。因而,在对硅晶圆进行切割之前,需要使用功率检测模块08检测激光光束的焦点位置的热功率。第一切割参数用于调整激光光源041的输出功率,以使激光光束的焦点位置的热功率与预设的功率值相等。

77.可选的,如图1所示,还包括红外测距模块,所述红外测距模块包括位移控制器092和位移传感器091;

78.所述位移传感器091用于测量所述硅晶圆的厚度,并将所述厚度提供给指定设备,并由所述指定设备根据所述厚度生成所述硅晶圆的第二切割参数;

79.所述位移控制器092用于接收所述指定设备提供的所述第二切割参数,并根据所述第二切割参数调整所述激光光束的焦点在垂直方向的位置,以及所述视觉定位模块07的成像位置。

80.本实施例中,红外测距模块包括位移控制器092和位移传感器091。位移控制器092可以是高精度激光位移控制器092,位移传感器091可以是高精度激光位移传感器091。在一实施例中,可以使用位移传感器091测量硅晶圆上5个不同位置的厚度。指定设备可以是工

控机。与红外测距模块连接的工控机读取位移传感器091测得的厚度,计算出厚度平均值,然后生成第二切割参数。工控机将生成的第二切割参数发送给位移控制器092。位移控制器092根据第二切割参数调整激光光束的焦点在垂直方向的位置,以确保激光光束的焦点作用在硅晶圆上。位移控制器092根据第二切割参数调整视觉定位模块07的成像位置,以提高视觉定位模块07的成像质量。

81.可选的,如图1所示,还包括支撑模块10,二维直线运动模块05设置于支撑模块10之上。

82.本实施例中,硅晶圆切割装置还可以设置有支撑模块10,用于支撑二维直线运动模块05以及其他模块。支撑模块10可以是大理石平台。

83.本发明实施例通过设置吹气抽尘模块,有效地清除了激光切割时产生的粉尘,防止切缝附近的粉尘挂渣,同时设置切缝观察模块,实现对硅晶圆的精密加工。

84.如图6所示,本发明实施例还提供了一种硅晶圆切割方法,包括:

85.s10、在确定好二维直线运动模块、晶圆固定模块和激光光束模块的位置后,将硅晶圆放置在所述晶圆固定模块的吸盘上;

86.s20、通过红外测距模块测量所述硅晶圆的厚度,根据所述厚度确定所述硅晶圆的第二切割参数;

87.s30、通过功率检测模块测量所述硅晶圆的第一切割参数;

88.s40、根据所述第二切割参数调整所述激光光束模块的切割焦点和视觉定位模块的成像焦点,根据所述第一切割参数确定所述激光光束模块的输出功率;

89.s50、通过所述视觉定位模块控制脉冲旋转模块,以使所述硅晶圆的当前位置与所述预设位置重合;

90.s60、通过激光光束模块产生的激光光束对所述硅晶圆进行切割,通过所述二维直线运动模块控制所述硅晶圆按所述预设运动路径移动;

91.s70、通过吹气抽尘模块清除在切割过程中产生的粉尘,并通过切缝观察模块确定所述硅晶圆当前的切割状况。

92.本实施例中,在进行激光切割之前,可以对二维直线运动模块的精度、晶圆固定模块中的吸盘的水平度、激光光束经过激光光路后与吸盘表面的垂直度进行校正。校正完毕后,将硅晶圆放置在晶圆固定模块的吸盘上,开启相应的排气系统,使吸盘产生负压,吸住硅晶圆。

93.然后通过红外测距模块测量硅晶圆的厚度,获得第二切割参数,以确定硅晶圆在z轴方向上的切割位置和视觉定位模块的成像焦点。

94.通过功率检测模块测量硅晶圆的第一切割参数,以调整激光光束模块的输出功率。

95.调整完毕后,通过视觉定位模块控制脉冲旋转模块,以使硅晶圆的当前位置与预设位置重合。通过激光光束模块产生的激光光束对硅晶圆进行切割,同时通过二维直线运动模块控制硅晶圆按预设运动路径移动,使得激光光束在硅晶圆表面产生划痕。最后,通过吹气抽尘模块清除在切割过程中产生的粉尘,并通过切缝观察模块确定硅晶圆当前的切割状况。

96.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1