一种利于排屑的双钩圆盘锯片的制作方法

1.本发明涉及切割设备领域,具体涉及一种利于排屑的双钩圆盘锯片。

背景技术:

2.众所周知,噪声污染已成为现今社会的环境污染的形式之一,为此,我国也在1997年3月1日颁布实施了《中华人民共和国环境噪声污染防治法》。然而,随着社会工业化进程的加快,在许多行业的生产加工过程中,都会不可避免的产生噪音。例如,目前在采用切割机的圆形锯片切割建材、石材等材料时,就会产生很大的噪音,噪音对操作者的听力危害极大,长期在此环境下工作会导致听力下降,进一步损害操作者的中枢神经系统,从而给人们的生产生活带来诸多不便。

3.因此,如何降低噪音污染,使圆形锯片在切割时产生的噪音被消减,改善操作者的工作环境,是本领域有关技术人员需要解决的技术问题。

技术实现要素:

4.为解决上述技术问题,我们提出了一种利于排屑的双钩圆盘锯片,通过在所述锯齿的顶部朝向中心孔方向设有双钩状结构的消音缝,使锯片切割时产生的噪音被大大消减,同时设置u形排屑槽有助于排屑。

5.为达到上述目的,本发明的技术方案如下:

6.一种利于排屑的双钩圆盘锯片,包括金属圆片锯体,所述金属圆片锯体上开有中心孔和工艺孔,所述金属圆片锯体外缘均布有锯齿,所述锯齿的顶部朝向中心孔方向均匀分布有消音缝,所述消音缝为双钩状结构;所述相邻锯齿之间设有u形排屑槽。

7.优选的,所述消音缝由窄槽和圆孔组合而成的消音缝,每个消音缝中至少有两条消音槽,每条消音槽中的窄槽与其对应的圆孔相贯通。

8.优选的,所述消音缝深度与所述u形排屑槽深度相一致。

9.优选的,所述每个锯齿上的消音缝为两个,且均沿同一方向偏向一侧的u形排屑槽。

10.通过上述技术方案,本发明通过在所述锯齿的顶部朝向中心孔方向设有双钩状结构的消音缝,使锯片切割时产生的噪音被大大消减,同时设置u形排屑槽有助于排屑,改善了工作环境,从而达到了结构简单、设计合理、且应用效果好的目的。

附图说明

11.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

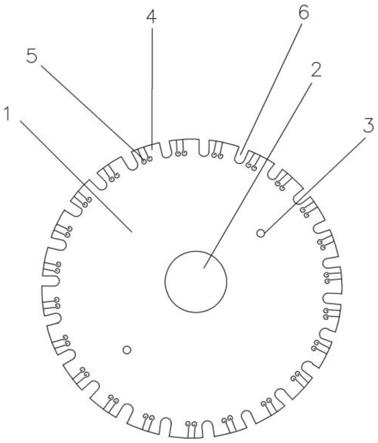

12.图1为本发明实施例所公开的一种利于排屑的双钩圆盘锯片的结构示意图。

13.图中数字和字母所表示的相应部件名称:

14.1.金属圆片锯体

ꢀꢀꢀ

2.中心孔

ꢀꢀꢀ

3.工艺孔

ꢀꢀꢀ

4.锯齿

15.5.消音缝

ꢀꢀꢀꢀꢀ

6.u形排屑槽

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本发明提供了一种利于排屑的双钩圆盘锯片,其工作原理是通过在所述锯齿的顶部朝向中心孔方向均匀分布有双钩状结构的消音缝,使锯片切割时产生的噪音被大大消减。

18.下面结合实施例和具体实施方式对本发明作进一步详细的说明。

19.实施例.

20.如图1所示,一种利于排屑的双钩圆盘锯片,包括金属圆片锯体1,所述金属圆片锯体1上开有中心孔2和工艺孔3,所述金属圆片锯体1外缘均布有锯齿4,所述锯齿4的顶部朝向中心孔方向设有两个消音缝5,所述消音缝5为双钩状结构,且钩柄状缝隙位于锯齿4顶部;所述相邻锯齿4之间设有u形排屑槽6。

21.所述消音缝5由窄槽和圆孔组合而成的消音缝,每个消音缝5中至少有两条消音槽,每条消音槽中的窄槽与其对应的圆孔相贯通。

22.其中,所述消音缝5深度与所述u形排屑槽6深度相一致;所述每个锯齿4上的两个消音缝5均沿一个方向偏向一侧的u形排屑槽6。

23.在该利于排屑的双钩圆盘锯片安装时,使锯齿4上的两个消音缝5偏向一侧的u形排屑槽6的方向为圆锯片的旋转方向,这样在圆锯片切割时,锯齿4受力振动产生的能量就会及时的传到消音缝5处,然后被消音缝5吸收,从而其产生的噪音也被消减,到达了的降低噪音污染的效果。

24.通过上述技术方案,本发明通过在所述锯齿4的顶部朝向中心孔2方向设有双钩状结构的消音缝5,使锯片切割时产生的噪音被大大消减,改善了工作环境,从而达到了结构简单、设计合理、且应用效果好的目的。

25.一种利于排屑的双钩圆盘锯片的加工方法,该方法包括以下步骤:

26.①

加工锯片本体;

27.②

加工刀块:

28.a.将刀块加工成长方体形状;

29.b.沿刀块上下表面中点的连线加工贯通的紧固螺钉孔;

30.c.将刀块的四条相互平行且与紧固螺钉孔垂直的棱加工成切削刃;

31.③

刀块组装

32.采用专用的扳手和精度检测、调整仪器,用沉头螺钉将刀块组装在锯片本体的齿座上。

33.上述利于排屑的双钩圆盘锯片的加工方法,所述锯片本体的加工步骤如下:

34.a.锯片本体的下料

35.采用激光切割的方法切割出锯片本体的中心孔、沿与中心孔同轴的圆周均匀分布的传动孔和沿锯片本体外缘均匀分布的齿座;

36.b.对锯片本体进行淬火、回火处理;

37.c.使用人工校正的方式对锯片本体的平面度进行初步调整;

38.d.对锯片本体的中心孔进行精车或精磨,使之满足图纸的尺寸要求;

39.e.磨齿座

40.对合金锯片本体的齿座进行磨削,达到后续加工要求的几何尺寸和精度;

41.f.按照加工余量对锯片本体进行半精磨,尺寸控制为比成品厚度的上差厚0—0.05mm;

42.g.按照精磨前对锯片平面度的要求对锯片本体的平面度进行校正;

43.h.对锯片本体进行精磨,将其磨削至成品尺寸;

44.i.对锯片本体进行最终校平;

45.j.齿座的加工

46.在锯片本体的每个齿座上加工出与刀块的下表面相贴合的刀块安装面以及与刀块的后端面相贴合的刀块定位面,在刀块安装面上加工与刀块上的紧固螺钉孔相对应的螺纹孔;

47.上述利于排屑的双钩圆盘锯片的加工方法,为了提高刀块的耐磨性,应在刀块的表面涂覆cvd或pvd涂层。

48.上述利于排屑的双钩圆盘锯片的加工方法,在齿座的加工过程中还应在每个齿座的刀块安装面上加工出楔形的定位凸台,所述定位凸台的外侧与锯片本体的一个侧面平齐,内侧靠在刀块上。

49.上述利于排屑的双钩圆盘锯片的加工方法,对于锯片本体的任意两个相邻的齿座,它们的定位凸台分别与锯片本体的不同侧面相对应。

50.上述利于排屑的双钩圆盘锯片的加工方法,所述锯片本体的材质选择75cr1或8crv。

51.上述利于排屑的双钩圆盘锯片的加工方法,在刀块上下表面上加工出与各切削刃相对应的断屑槽。

52.上述利于排屑的双钩圆盘锯片的加工方法,所述刀块的四条切削刃的刃口形式可是有负倒棱、无负倒棱、有刃倾角或无刃倾角,也可以是这四种形式的任意组合。

53.以上所述的仅是本发明的一种利于排屑的双钩圆盘锯片优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1