一种薄板焊接工作站的制作方法

1.本实用新型涉及一种焊接工作站,特别是涉及一种薄板焊接工作站。

背景技术:

2.随着焊接技术发展,现有焊接制造主要为人工生产,由于人工操作水平不同,焊接产品工艺质量无法保障,产品存在潜在的安全隐患。然而由于焊接工人的技术水平、心态情绪、生产责任等因素均因人而异,在人工操作的基础上解决上述问题的成本极高。另一方面,大量制造企业操作工人稀缺,焊接作为一种工作环境恶劣,对人体损伤大的工种,愿意从事的人很少,娴熟的焊接工人更加以稀为贵。这样的方式,工作效率较低,增强了工人的工作强度,且容易造成安全隐患。

技术实现要素:

3.本实用新型的目的是:针对以上不足,提供一种焊接质量和精度高的薄板焊接工作站。

4.为实现上述目的,本实用新型采用的技术方案是:

5.一种薄板焊接工作站,包括工作平台、焊接机器人、机器人抓手和焊机,所述焊接机器人和机器人抓手分别设置在机器人工作平台的两端,且均由控制系统控制其运动,在所述焊接机器人和机器人抓手之间设有焊接平台,所述焊机设置在焊接机器人一侧的工作平台上,所述焊机上连接有焊枪,在所述焊接机器人的手臂外端安装有电动夹爪,所述电动夹爪上加持有焊枪,所述焊接机器人上臂的后部上端安装有送丝机,在所述机器人抓手的一侧设有上料平台,在所述机器人抓手的手臂外端安装有加持机械手,在所述上料平台上固定安装有视觉检测单元,所述视觉检测单元与控制系统采用通讯方式进行连接。

6.进一步的技术方案是:

7.所述焊接机器人和机器人抓手的底部均固定安装有底座,并分别通过所述底座固定在工作平台对应的所述安装孔上。

8.所述上料平台上并列设有多排工件放置架。

9.所述视觉检测单元为摄像机,其通过固定支架安装固定在所述上料平台上。

10.由于上述技术方案的应用,本实用新型与现有技术相比具有如下优点:

11.本实用新型的薄板焊接工作站,可以实现对薄板的自动抓取和自动加持焊接,可以节约人工成本,提升产品质量,提高生产效率。

附图说明

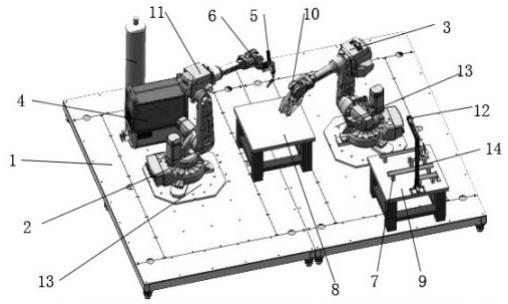

12.附图1为本实用新型整体结构示意图。

13.以上附图中:1、工作平台,2、焊接机器人,3、机器人抓手,4、焊机,5、焊枪,6、电动夹爪,7、工件放置架,8、焊接平台,9、上料平台,10、加持机械手,11、送丝机,12、视觉检测单元,13、底座,14、固定支架。

具体实施方式

14.下面结合附图及实施例对本实用新型作进一步描述:

15.实施例一:

16.如图1所示,作为本实用新型的第一个实施例,本实用新型的一种薄板焊接工作站,包括工作平台1、焊接机器人2、机器人抓手3和焊机4,所述焊接机器人2和机器人抓手3分别设置在机器人工作平台1的两端,且均由控制系统控制其运动,在所述焊接机器人2和机器人抓手3之间设有焊接平台8,所述焊机4设置在焊接机器人2一侧的工作平台1上,所述焊机4上连接有焊枪5,在所述焊接机器人2的手臂外端安装有电动夹爪6,所述电动夹爪6上加持有焊枪5,所述焊接机器人2上臂的后部上端安装有送丝机11,在所述机器人抓手3的一侧设有上料平台9,在所述机器人抓手3的手臂外端安装有加持机械手10,在所述上料平台9上固定安装有视觉检测单元12,所述视觉检测单元12与控制系统采用通讯方式进行连接。

17.优选的,作为本实用新型的第二个实施例,本实施例是对实施例一的进一步限定,所述焊接机器人2和机器人抓手3的底部均固定安装有底座13,并分别通过所述底座13固定在工作平台1对应的所述安装孔上。

18.优选的,作为本实用新型的第三个实施例,本实施例是对实施例二的进一步限定,所述上料平台9上并列设有多排工件放置架7,用于放置待焊接的工件。

19.优选的,作为本实用新型的第四个实施例,本实施例是对实施例三的进一步改进,所述视觉检测单元12为摄像机,其通过固定支架14安装固定在所述上料平台9上。

20.本实用新型一种薄板焊接工作站的具体操作流程是:将工件放在上料平台9上的工件放置架7上,视觉检测单元12识别处理,确定位置,发送信号给控制系统。然后由机器人抓手3通过机械手10抓取工件,移动到焊接平台8。焊接机器人2装配焊枪5,送丝机11完成焊丝传送。焊接过程中,由机器人抓手3移动到工作区域,夹持住工件,焊枪5移动焊接区域点焊完成初步焊接,机器人抓手3离开工作区域准备抓取下个工件,焊接机器人完成剩余焊接工艺。

21.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进或替换,这些改进或替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1