一种光束指向稳定性监测与反馈装置的制作方法

[0001]

本实用新型涉及光束指向稳定性监测与反馈控制技术领域,尤其涉及用以实现高精度振镜加工的激光设备振镜输出,特别是振镜输出激光返回光束指向位置稳定性监测并反馈控制调节的装置,具体为一种光束指向稳定性监测与反馈装置。

背景技术:

[0002]

激光加工已经广泛应用于现代制造中,特别是在精密加工、微加工领域,包括切割、标刻、喷印、钻孔、雕刻、扫描等。激光光束指向的不稳定性对加工精度影响很大,激光指向的稳定性决定了精细激光制造装备的加工精度,因此稳定激光光束的指向是各类激光高精细制造装备需解决的核心问题之一。

[0003]

在采用激光对工件进行图形加工时,通常首先由激光器发射出激光束,然后由激光振镜对激光束进行高速扫描,使其作用于工件上,并最终完成相应图形加工。而随着激光振镜的长期使用,其精度会因环境温度、湿度、振动等外部因素以及本身温漂而发生变化。在使用振镜进行高精密激光加工的过程中,经常需要对振镜加工精度提出苛刻要求,解决该问题的主要方法是在样品加工前对振镜进行校正,即在加工开始之前采用定位标定板、光束质量分析仪等工具对振镜进行位置标定,标定完成后根据结果进行校正。同时,为了保证长期加工精度,需要对激光振镜进行不定期重新校正。目前对激光振镜进行校正时,需要系统停机后进行检查,随着加工时间的增长激光光束指向不稳定现象会再次出现,这些问题严重影响了激光加工的精度及样品加工效率。

[0004]

激光振镜的长期加工使用,其加工精度会因环境温度、湿度、振动等外部因素以及本身温漂而发生变化,具体原因在于振镜出射光束的位置指向发生变化。为了克服激光加工系统中振镜系统指向偏移造成的定位偏差,以解决现有技术的缺陷,有必要设计一种可集成在激光加工设备中,对振镜加工的指向稳定性监测并反馈校正的装置。

技术实现要素:

[0005]

本实用新型的目的是针对现有技术存在的问题,提供一种光束指向稳定性监测与反馈装置,解决激光加工系统中振镜系统指向偏移造成的定位偏差问题。

[0006]

为实现上述目的,本实用新型采用的技术方案是:

[0007]

一种光束指向稳定性监测与反馈装置,包括光源和检测校正器件,所述光源用于提供指示光和加工激光,所述检测校正器件用于检测校正指示光的光斑位置,所述光源和检测校正器件通过若干分光镜集成在激光加工光路中。

[0008]

优选地,所述若干分光镜包括第一分光镜、第二分光镜和第三分光镜。

[0009]

优选地,所述光源包括指示光源和加工激光光源,所述指示光源发出指示光,所述加工激光光源发出加工激光,所述指示光入射到第一分光镜,通过所述第一分光镜反射到第二分光镜,加工激光透射通过所述第二分光镜,所述指示光与加工激光通过第二分光镜合束,合束后的光入射到振镜系统,所述振镜系统出射的光入射到第三分光镜;所述加工激

光透射通过第三分光镜,所述指示光经由第三分光镜反射,反射光路沿振镜系统、第二分光镜、第一分光镜达到检测校正器件。

[0010]

优选地,所述光源包括指示光源和加工激光光源,所述指示光源发出指示光,所述加工激光光源发出加工激光,所述指示光入射到第一分光镜,通过所述第一分光镜反射到第二分光镜,所述指示光透射通过第二分光镜,所述指示光与经由第二分光镜反射的加工激光合束,合束后的光入射到振镜系统,所述振镜系统出射的光入射到第三分光镜;所述加工激光透射通过第三分光镜,所述指示光经由第三分光镜反射,反射光路沿振镜系统、第二分光镜、第一分光镜达到检测校正器件。

[0011]

优选地,所述光源包括加工激光光源,所述加工激光光源发出加工激光,所述加工激光经由第一分光镜、第二分光镜入射到振镜系统,所述振镜系统出射的光入射到第三分光镜,大部分加工激光透射通过第三分光镜,小部分加工激光作为指示光经由第三分光镜反射,反射光路沿振镜系统、第二分光镜、第一分光镜达到检测校正器件。

[0012]

优选地,所述检测校正器件前置有光束处理模块。

[0013]

优选地,所述光束处理模块包括下列任一者:衰减装置、聚焦装置、衰减装置与聚焦装置两者结合、光束整形装置。

[0014]

优选地,所述检测校正器件包括下列任一者:光束分析仪、psd光电位置传感器、高分辨率高帧频ccd相机、coms相机。

[0015]

进一步地,振镜系统内部是由两个空间分布的电动反光镜组成,一个反光镜可以实现x方向的扫描,另一个反光镜可以实现y方向的扫描,振镜系统根据接收的偏移量(

△

x、

△

y),调整第一反光镜与第二反光镜偏移角度来实现光路调整。

[0016]

与现有技术相比,本实用新型的有益效果是:

[0017]

(1)本实用新型装置将检测校正器件和指示光源通过若干分光镜集成到现有的激光加工光路中,对振镜系统中的指向稳定性进行监测与反馈,能够解决现有的振镜系统存在的加工光束指向偏移问题。

[0018]

(2)本实用新型装置可采用多种光路集成方式,占用空间小,结构灵活可变。

附图说明

[0019]

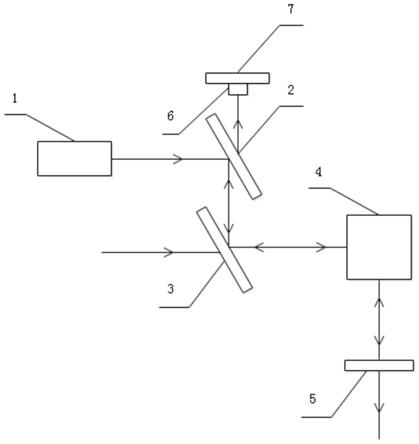

图1为根据本实用新型实施例的光束指向稳定性监测与反馈装置的示意图。

[0020]

图2为根据本实用新型又一实施例的光束指向稳定性监测与反馈装置的示意图。

[0021]

图3为根据本实用新型又一实施例使用加工激光当指示光的光束指向稳定性监测与反馈装置的示意图。

[0022]

图4为根据本实用新型实施例的光束指向稳定性监测与反馈装置的工作流程图。

[0023]

图5为根据本实用新型实施例指示检测光束指向未发生偏移时的光路状态图。

[0024]

图6为根据本实用新型实施例指示检测光束指向发生偏移时的光路状态图。

[0025]

图中:1、指示光;2/2'/2”、第一分光镜;3/3’/3”、第二分光镜;4、振镜;5/5'/5”、第三分光镜;6、光束处理模块;7、检测校正器件。

具体实施方式

[0026]

下面将结合本实用新型中的附图,对本实用新型的技术方案进行清楚、完整地描

述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本实用新型保护的范围。

[0027]

本实用新型提供一种光束指向稳定性监测与反馈装置,在激光加工光路中加入光源及检测校正器件7,光源与检测校正器件7通过分光镜集成在加工光路中。所述光源包括指示光源和加工激光光源。其中,指示光源发出的指示光是常用的指示激光波段,如266nm,355nm,450nm,532nm,650nm,850nm及1064nm等波段。其中检测校正器件7是用于检测指示光的光束影像或其位置信息,并经过软件处理和分析得到光束的质心位置,可以是光束分析相机器件,也可以为psd等光电位置传感器件,光电位置传感器有很高的空间分辨率,对激光入射光束位置的测量可以达到很高的精度。检测校正器件7前置有光束处理模块6,光束处理模块6可以是衰减装置,可以是聚焦装置,或者两者结合,也可以是其他光束整形装置,保证光束可以很好的在光电位置传感器件上识别。指示光源1与检测校正器件7分布在分光镜两侧。

[0028]

指示光通过分光镜后与加工激光通过另一片分光镜片合束。其中这里的分光镜可以是全透加工激光、部分或全反射指示光的镜片,也可以是全反加工激光、部分或全透射指示光的镜片。两束激光合束后进入振镜4,振镜系统包括两个空间分布的电动反光镜,一个反光镜可以实现x方向的扫描,另一个反光镜可以实现y方向的扫描。

[0029]

振镜4下方安装一个分光镜,其中分光镜可以使指示光全部反射或者部分反射。指示光通过振镜4入射到振镜4下方分光镜后反射,反射光通过原入射光学器件,经过检测校正器件7前的光束处理模块6后入射到光电探测器上,此时,光电探测器可以很精确地检测入射激光的位置信息。

[0030]

具体来说,当使用指示光源提供指示光时,振镜4下方的分光镜可采用全透加工激光、全反指示光的镜片;当使用加工激光作为指示光时,振镜4下方的分光镜可采用部分反射、部分透射的镜片,如采用99%透射、1%反射的镜片,使振镜4出射的光的99%作为加工激光入射到加工面,1%作为指示光沿原光路返回检测校正器件。

[0031]

本实用新型装置将检测校正器件7和指示光源1通过若干分光镜集成到现有的激光加工光路中,对振镜系统中的指向稳定性进行监测与反馈,能够解决现有的振镜系统存在的加工光束指向偏移问题。

[0032]

作为一种实施方式,如图1所示,所述若干分光镜包括第一分光镜2、第二分光镜3和第三分光镜5。所述第一分光镜2为半透指示光、半反指示光的镜片,所述第二分光镜3为全透加工激光、半反或全反指示光的镜片,所述第三分光镜5为全透加工激光、全反指示光的镜片。

[0033]

具体地,所述光源包括指示光源1和加工激光光源,所述指示光源1发出指示光,所述加工激光光源发出加工激光,所述指示光入射到第一分光镜2,通过所述第一分光镜2反射到第二分光镜3,所述加工激光透射通过所述第二分光镜3,所述指示光与加工激光通过第二分光镜3合束,合束后的光入射到振镜系统,所述振镜系统出射的光入射到第三分光镜5;所述加工激光透射通过第三分光镜5,所述指示光经由第三分光镜5反射,反射光路沿振镜系统、第二分光镜3、第一分光镜2达到检测校正器件7。

[0034]

作为一种实施方式,如图2所示,所述若干分光镜包括第一分光镜2'、第二分光镜

3’和第三分光镜5'。所述第一分光镜2'为半透指示光、半反指示光的镜片,所述第二分光镜3’为全反加工激光、半透或全透指示光的镜片,所述第三分光镜5'为全透加工激光、全反指示光的镜片。

[0035]

具体地,所述光源包括指示光源1和加工激光光源,所述指示光源1发出指示光,所述加工激光光源发出加工激光,所述指示光入射到第一分光镜2',通过所述第一分光镜2'反射到第二分光镜3',所述指示光透射通过第二分光镜3’,所述指示光与经由第二分光镜3’反射的加工激光合束,合束后的光入射到振镜系统,所述振镜系统出射的光入射到第三分光镜5;所述加工激光透射通过第三分光镜5',所述指示光经由第三分光镜5'反射,反射光路沿振镜系统、第二分光镜3’、第一分光镜2'达到检测校正器件7。

[0036]

作为一种实施方式,如图3所示,所述若干分光镜包括第一分光镜2”、第二分光镜3”和第三分光镜5”。所述第一分光镜2”为部分反射、部分透射的镜片,所述第二分光镜3”为全反指示光的镜片,所述第三分光镜5”为部分反射、部分透射的镜片。

[0037]

具体地,所述光源包括加工激光光源,所述加工激光光源发出加工激光,所述加工激光经由第一分光镜2”、第二分光镜3”入射到振镜系统,所述振镜系统出射的光入射到第三分光镜5”,大部分加工激光透射通过第三分光镜5”,小部分加工激光作为指示光经由第三分光镜5”反射,反射光路沿振镜系统、第二分光镜3”、第一分光镜2”达到检测校正器件7。

[0038]

作为一种实施方式,所述检测校正器件7包括下列任一者:光束分析仪、psd光电位置传感器、高分辨率高帧频ccd相机、coms相机。图1、图2中的检测校正器件7为高分辨率高帧频ccd相机或coms相机。

[0039]

作为一种实施方式,所述检测校正器件7前置有光束处理模块6。所述光束处理模块6包括下列任一者:衰减装置、聚焦装置、衰减装置与聚焦装置两者结合、光束整形装置。

[0040]

具体地,可选用聚焦装置作为光束处理模块6,其中,聚焦装置包括焦距为f的聚焦镜。

[0041]

本实用新型的工作过程,如图4所示,包括以下步骤:

[0042]

步骤1,采集反射回检测校正器件7的指示光检测光束并标定,获得初始标定位置光斑。

[0043]

振镜4上电处于初始待加工状态,指示光出光,相机采集振镜4下方第三分光镜5反射回来的指示光,持续检测,在光束指向稳定时,记录初始标定光斑位置;

[0044]

步骤2,分时识别检测光路返回光束光斑位置,检测光路激光光束是否发生偏移。

[0045]

相机在线不同时刻采集振镜4初始加工状态下的检测光路返回光束,获取光斑的位置,对比采集光斑位置与步骤1获取的初始标定光斑位置,若采集光斑与目标光斑的位置不符,则通过采集光斑与初始标定光斑位置偏差,获得激光加工光束的偏移量;若采集光斑与初始标定光斑位置无偏差,则继续进行加工。这里如图5所示,指示光位置未发生偏移,设备继续加工。当指示光通过振镜4后偏移θ角时,如图6所示,经过第三分光镜55反射回相机的光束角度偏移2θ,若相机前光束处理模块6里面装有焦距为f的聚焦镜,则根据聚焦镜的几何光学原理,在相机靶面上光斑偏移的位置距离

△

=f*tan(2θ),同时在相机上可以分解为监测x、y方向光斑位置的偏移量

△

x、

△

y。

[0046]

步骤3,反馈校正。

[0047]

相机将步骤2获得的偏移量

△

x、

△

y换算成偏转角度反馈至振镜4加工软件,加工

软件根据接收的偏转角度数据调节振镜4内部反射镜对光路进行调整,实现激光光束指向校正。振镜系统内部是由两个空间分布的电动反光镜组成,一个反光镜可以实现x方向的扫描,另一个反光镜可以实现y方向的扫描,振镜系统根据接收的偏移量(

△

x、

△

y),调整第一反光镜与第二反光镜偏移角度来实现光路调整。

[0048]

步骤4,实时校正完成后,再次对校正后的激光光束进行识别校验,相机采集校正后的检测光束,获得校正后的光斑位置,重复步骤2与步骤3。

[0049]

通过以上工作步骤,可解决现有的振镜4长期加工光束指向偏移问题,大幅提升设备振镜4定位加工精度。

[0050]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1