激光切割系统和方法与流程

激光切割系统和方法

1.相关申请的交叉引用

2.本申请要求于2018年5月15日提交的美国临时申请62/671,781的权益和优先权。

技术领域

3.本公开涉及用于切割车辆的结构部件的激光切割系统以及制造车辆的结构部件的方法。

背景技术:

4.诸如汽车的车辆包含被设计成承受该车辆在其寿命期间可能经受的所有负载的结构骨架。该结构骨架还被设计成在例如与其他汽车或障碍物碰撞的情况下承受和吸收冲击。

5.车辆(例如汽车)的结构骨架在此意义上可以包括例如保险杠、柱(a柱、b柱、c柱、d柱)、侧面防撞梁、下边梁或门槛、铰链柱和减震器。用于门框的侧面板通常包括下边梁面板、铰链柱、a柱和b柱。侧面板还可包括c柱和d柱。

6.在一些示例中,可以通过以下方式来形成侧面板:将先前成型的b柱的下部连接到先前成型的下边梁,并将其上部连接到先前成型的a柱;以及将先前成型的铰链柱的下部连接到下边梁,并将其上部连接到a柱。

7.此类结构构件可以通过将一个或多个板相接合而形成。例如,b柱可以由中央加强件b柱、内板以及在一些示例中的外板形成。中央加强件、内板和外板可以在它们的侧凸缘处接合。可以例如由单个或不同的供应商将b柱、a柱和其他结构构件供应给车辆制造商,用于将它们相接合以形成侧面板。

8.在另一些示例中,可以将侧面板或其他相对较大的结构部件制成整体结构,并然后将其供应给车辆制造商。根据该方面,通过将不同的坯板(blank)(例如,通过焊接)相接合以用于形成复合坯板并然后将复合坯板成形(例如,通过热成型或冷成型),可以形成侧面板或大的结构部件。焊接不同的坯板以形成复合坯板并然后将这些复合坯板成形通常被称为拼焊板(twb)。可以将不同厚度、大小或特性的坯板相接合以形成复合坯板,用于在满足结构要求的同时使部件的重量最小化。这些坯板被“边对边”焊接(“对接”)。另一种可能是使用轧制差厚板(trb)。然而,trb技术意味着材料消耗增加。

9.这些所谓的剪裁坯板通常被设计成被热冲压并且之后被制造以形成汽车零件,例如侧面板或其他结构部件。热成型模具淬火(hfdq)使用硼钢板以产生具有超高强度钢(uhss)特性的冲压部件,其抗拉强度为至少1.000mpa,优选地约为1.500mpa或高达2.000mpa或更高。

10.用于热冲压工艺的钢的示例是22mnb5钢。22mnb5钢以铁素体

‑

珍珠岩相供应。机械特性与该微观结构有关。加热后,将坯板热成型,并然后随后进行淬火。该工艺被称为加压硬化。利用此工艺,可以产生主要为马氏体的微观结构。结果,极限抗拉强度和屈服强度显著提高。

11.1500p是22mnb5钢的示例。usibor的成分按重量百分比总结如下(其余为铁(fe)和不可避免的杂质):

12.csimnpscrtibn0.240.271.140.0150.0010.170.0360.0030.004

13.1500p可具有例如1.100mpa的屈服强度以及1.500mpa的极限抗拉强度。

14.2000是强度甚至更高的另一种硼钢。2000的屈服强度可以为1.400mpa或更高,并且极限抗拉强度可以高于1.800mpa。2000的成分包括最多0.37%、最多1.4%的锰、最多0.7%的硅和最多0.005%的硼。

15.uhss的各种其他钢成分也可用于汽车行业。特别地,在ep2735620a1中描述的钢成分可被认为是合适的。可能需要特别参考ep2735620a1的表1和0016

‑

0021段,以及考虑0067

‑

0079段。

16.在一些示例中,uhss坯板可包含大约0.22%的c、1.2%的si和2.2%的mn。

17.热冲压中使用的另一种材料是500p。是一种具有高得多的延展性的钢,并且这些在冲击期间可以有效吸收能量。500的屈服强度可以为350mpa或更高,并且极限抗拉强度为460mpa或更高。

18.500的成分包括最多0.11%的碳、最多1.1%的锰、最多0.06%的硅和最多0.001%的硼。与类似,也可以设置有保护涂层。

19.在将复合坯板变形以形成整体结构部件(例如,整体侧面板)后,可能需要修整或切割整体结构部件的一些区域并且/或者可能需要钻一些孔。因为整体结构部件具有高强度,所以激光切割可用于修整侧边缘以具有更好的尺寸精度。激光切割也可以用于切割多个孔,该多个孔可以出于不同的目的而设置。

20.热成型部件通常在激光单元中切割和/或修整。激光单元通常包括安装在多轴机器人上的激光切割头和用于在切割热成型部件时保持其的保持系统。激光单元可以另外包括用于封装机器人和保持台并保护工作区域的壳体。激光切割部件的一部分是相对较长的工艺。为了确保高质量的产品,切割速度相对较低。

21.为了稍微加快该工艺,可以提供包括两个保持台的可旋转保持系统。当第一保持台可以将正在被激光切割的第一部件保持在切割位置时,第二保持台可以被定位在装料位置以用于接收第二部件。可以手动装载和卸载部件。

22.在切割第一部件之后,保持系统能够旋转,并且第一保持台可以旋转到装料位置以用于将第一部件卸料,同时第二部件处于切割位置以用于通过激光切割进行切割。当激光正在切割被保持在第二保持台中的第二部件时,第一部件被卸料,例如放置在运输架子中,并且将另一个部件装料到第一旋转保持台。然而,此种保持系统仅可以减少装料和卸料时间,但激光时间仍然没有减少。

23.此种激光单元系统的示例是可从商购获得的trulasercell 8030。

24.近年来,热成型工艺的生产力有所提高。多级压力机和/或具有用于同时使至少两个部件成型的平行模具的压力机为增加每小时能够成型的部件的数量做出了贡献。然而,

当前的激光单元需要长时间来切割和/或修整所有这些成型部件。热成型的生产力高于当前激光的生产力。在一些情况下,可以降低热成型部件的生产力以便匹配两种生产率。在另一些情况下,可能需要另外的激光单元。然而,这些另外的激光单元需要制造厂的相对较大的面积,而所述面积不一定总是可获得。另外,具有用于切割成型部件的若干个激光单元会增加制造厂内部的后勤工作。为此,可能需要更多的人员和储存区域。

25.此外,在其中成型部件相对较大(例如,用于门框或门环的侧面板)、具有长切割流水线的那些情况下,切割时间会增加。因此,增加了部件的成型时间和切割时间之间的比率,使得另外需要更多的激光单元、人员和储存区域。而且,为了到达大的部件的所有切割流水线,机器人臂必须更长,并且保持台必须更大。因此,激光单元必须更大,并因此需要制造厂的更多面积。

26.贯穿本说明书和权利要求书,术语“切割”应理解为去除钢部件的一部分或在该钢部件中制作开口或切口的任何操作。修整是在多余的材料从钢部件去除时进行切割的示例,该多余的材料通常可以是轮廓或轮廓的一部分。制作开口(例如,矩形孔或细长孔或周向孔)也是切割的示例。

27.本公开提供了至少部分解决上述缺点中的一些缺点的系统和方法的示例。

技术实现要素:

28.在第一方面,提供了一种用于切割车辆的部件的方法。该方法包括将部件从装料区域装料到第一激光站,所述第一激光站包括第一夹具和多个具有激光切割头的多轴机器人;当部件被定位在第一激光站的第一夹具上时,用多个激光切割头切割部件的第一多个区域;将部件从第一激光站运输到第二激光站,所述第二激光站包括第二夹具和多个包括激光切割头的多轴机器人;当钢部件被定位在第二夹具上时,用多个第二激光切割头切割钢部件的第二多个区域;以及将部件从第二激光站卸料到卸料区域。

29.根据该方面,切割(例如,修整和/或制作孔口)部件的时间可以减少,因为多个激光切割头可以在每个激光站中同时工作。因此提高了生产率。另外,与涉及使用若干个已知激光单元的解决方案相比,由于不同的多轴机器人安装在每个站中,制造厂的用于执行切割操作所需的面积大大减小。

30.本文中的部件可以是钢部件并且/或者可以是车辆部件,特别是车辆框架的部件。

31.在一些示例中,切割部件的第一多个区域和/或第二多个区域可以包括修整部件或制作孔口(例如,孔)。在这些示例中的一些(其中切割部件的第一多个区域包括制作至少一个孔口)中,该方法还可包括对所述至少一个孔口进行开孔。因此,可以更精确地抛光孔口的切割表面。在一些示例中,可以在将部件从第一站运输到第二站期间对所述至少一个孔口进行开孔。安装在机器人上的激光开孔工具可用于对所述至少一个孔口进行开孔。

32.在一些示例中,该方法可以包括在切割钢部件的第一多个区域和/或第二多个区域之后检查部件(例如,部件的先前被切割的区域)。因此可以提高部件的质量。在一些示例中,将部件从第二激光站卸料到卸料区域可以包括检查部件。另外或可替代地,可以在将部件从第一激光切割站运输到第二激光切割站期间执行检查部件。在这些示例中的一些中,检查部件可以包括视觉检查。例如,具有合适的图像处理软件的相机可以用于确定是否满足所有尺寸公差。可替代地,可以使用依赖于例如超声的其他检查方法。

33.将钢部件从装料区域装料到第一激光站(即,将部件运输到激光站)可以包括使用安装在多轴机器人上的夹持器来夹持部件。可以将部件供应到架子中的装料区域,并且夹持器可以将部件提起并保持在不同位置。夹持器可包括布置在框架上的夹持元件。夹持元件可以是例如吸杯或夹紧装置。多轴机器人允许夹持器在不同方向上移动。

34.另外或可替代地,将钢部件从第一激光切割站运输到第二激光切割站和/或将部件从第二激光切割站卸料到卸料区域可以包括使用安装在多轴机器人上的夹持器。夹持器可以根据本文公开的示例中的任一个。如果能够使用安装在机器人上的夹持器,而不是手动装载和卸载,则可以减少用于控制工艺以及用于装载和/或卸载部件所需的后勤工作和人员。因此,可以降低制造成本。

35.在一些示例中,第一激光站的多轴机器人可以布置在夹具的相对侧上。可替代地或另外,第二激光站的多轴机器人可以布置在保持系统的相对侧处。例如,相对的机器人可以被布置成横向于工作方向,即,从装料区域到卸料区域。根据这些方面,可以减小部件的由被安装在相对布置的机器人中的每一个上的激光切割头所覆盖的潜在面积。机器人的臂的移动因此可以减少。结果,可以提高切割精度并且可以减少切割头的定位时间。此外,由于臂可以更短,因此这些机器人所需的空间可以减小。

36.在一些示例中,第一激光站和/或第二激光站可以包括安装在四个多轴机器人上的四个激光切割头。此类多轴机器人可以基本上布置在每个站的夹具的转角处。通过提供安装在四个机器人上的四个激光切割头,可以减少在钢部件中执行切割操作所需的时间。因此可以提高切割生产率。因此,通过成型工具(例如,热成型工具)输出钢部件可具有与递送到第一切割站的钢部件相同的生产速度。可以因此减少制造成本。

37.根据这些方面,还可以减小由每个激光头覆盖的面积,并且可以减小臂的长度。臂的移动可以更短且更重复。由于这个原因,制造厂的所需空间还可以被减少。

38.在一些示例中,激光站的夹具可包括基座和夹紧装置以用于在切割一些零件时将部件保持在适当位置。基座可具有与钢部件对应的形状。

39.在一些示例中,部件可以是钢部件,并且特别是热成型部件。热成型部件可以由硼钢制成,并且更可选地由22mnb5制成。部件可以包括铝硅涂层或锌涂层。

40.可替代地,钢部件可以是冷成型部件。高强度钢或超高强度钢可用于通过冷成型来使部件成型。

41.在一些示例中,部件可以是车辆的结构钢部件。例如,部件可以是b柱、a柱、下边梁、铰链柱或侧梁。在另一些示例中,部件可以是用于车辆的门框的侧面板。

42.在另一方面,提供了一种用于制造用于车辆的门框的整体面板的方法。该方法包括提供多个坯板;将坯板彼此接合以形成复合坯板;将复合坯板变形以形成整体侧面板;将整体侧面板放置在第一激光站中,该第一激光站包括第一夹具和安装在多个多轴机器人上的多个激光切割头;当整体侧面板被保持在第一激光站的夹具中时,用所述多个激光切割头切割整体侧面板的第一多个区域;将整体侧面板从第一激光站运输到第二激光站,该第二激光站包括第二夹具和安装在多个多轴机器人上的多个激光切割头;当钢部件被保持在第二激光站的第二夹具中时,用所述多个激光切割头切割整体侧面板的第二多个区域。

43.根据该方面,可以更有效地制造大的结构部件作为用于门框的整体侧面板。此外,由于用于门框的整体面板是大的部件,因此当与已知的激光切割单元比较时,生产区域减

小,这是由于在已知解决方案中用于这些应用的机器人臂需要大的自由空间以便到达整个侧面板。由于每个站中有多个机器人,每个机器人要覆盖的区域相对较小,并因此可以减小机器人的臂的移动所需的区域。

44.在一些示例中,切割整体侧面板的第一多个区域和/或第二多个区域可以包括修整整体侧面板或制作孔口(例如,孔)。在这些示例中的一些(其中切割侧面板的第一多个区域包括制作至少一个孔口)中,该方法还可包括对所述至少一个孔口进行开孔。因此,可以更精确地抛光孔口的切割表面。在一些示例中,可以在将侧面板从第一站运输到第二站期间对所述至少一个孔口进行开孔。安装在机器人上的激光开孔工具可用于对所述至少一个孔口进行开孔。

45.在一些示例中,用于制造整体侧面板的方法还可包括将整体侧面板从第二激光站卸料到卸料区域。

46.另外或可替代地,可以根据本文中公开的示例中的任一个,将整体侧部件从第一激光切割站运输到第二激光切割站,和/或将钢部件从第二激光站卸料到卸料区域。

47.关于用于切割钢部件的方法,第一激光站和/或第二激光站的所述多个多轴机器人中的至少两个可以布置在夹具的相对侧处。

48.在一些示例中,第一激光站和/或第二激光站可以包括安装在四个多轴机器人上的四个激光切割头。结果,可以将多轴机器人布置在每个站的夹具的转角处。

49.在本公开中,下边梁、b柱、a柱和铰链柱应如下理解。下边梁或门槛是沿基本上水平方向布置的部件,其从车辆的后部在(一个或多个)门开口下方延伸到车辆的前部。b柱是竖直布置的部件,其从车辆的地板延伸到车顶。b柱布置在车辆的中央区域中,并且通常将前门开口和后门开口分开。铰链柱是竖直主体,其基本上从车辆的地板延伸到车辆的发动机罩或挡风玻璃。前门的铰链通常安装在铰链柱上。a柱是弓形主体,其在门开口的上部区域中基本上平行于车顶面板的一部分和前挡风玻璃的一部分延伸。a柱从b柱的上部延伸到铰链柱的上部。b柱、a柱、铰链柱和下边梁限定了门框。

50.当侧面板被成型为整体结构时,不同柱之间的边界不太清楚,这恰恰是因为它是单个结构。因此,参考b柱“部分”、a柱“部分”等。

51.在b柱部分和下边梁部分之间的过渡部是b柱部分与下边梁部分相接的区域,或者换句话说,是从基本上水平布置的主体变为基本上竖直的主体的区域。a柱部分和b柱部分之间的过渡部、a柱部分和铰链柱部分之间的过渡部以及铰链柱部分和下边梁部分之间的过渡部可以类似地限定。

52.在一些示例中,整体侧面板可包括下边梁部分、a柱部分、将下边梁部分连接到a柱部分的铰链柱部分以及将下边梁部分连接到a柱部分的b柱部分。在这些示例中,四个激光切割头中的每一个可以被配置为在整体面板的下边梁部分和柱部分之间的过渡部以及整体面板的柱部分之间的过渡部中(即,在下边梁部分

‑

b柱部分过渡部、b柱部分

‑

a柱部分过渡部、a柱部分

‑

铰链柱部分过渡部和铰链柱部分

‑

下边梁部分过渡部中)的一个过渡部中执行切割操作。

53.在这些示例中的一些中,当整体侧面板由第一激光站和/或第二激光站的支撑系统保持时,具有激光切割头的多轴机器人中的每一个可以基本上布置在整体侧面板的下边梁部分和柱部分之间的过渡部以及整体侧面板的柱部分之间的过渡部中的一个过渡部处。

54.根据这些方面,每个激光切割头可以具有用于执行切割操作的相对较小的面积。因此,可以减小由激光切割头中的每一个执行的总切割长度。结果,即使在两个侧面板可以同时在单个压力机中被热成型的那些情况下,也可以提高切割生产率并且热成型和切割可以因此同步(就它们具有相同的生产率而言)。

55.在一些情况下,将复合坯板变形以形成整体侧面板可包括将复合坯板热成型。例如,两个复合坯板可以被同时成型,例如,一个坯板形成左侧整体面板,而一个坯板形成右侧整体面板。在一些示例中,压力机系统可包括两个成型模具。因此,热成型生产力翻倍。这两个复合坯板可以在单个行程中成型,从而在单个热成型压力机中同时形成用于右侧门和用于左侧门的整体侧面板。

56.形成复合坯板的坯板中的至少一些可以由硼钢(例如,22mnb5)制成。硼钢坯板中的至少一个可以包括铝合金涂层或锌合金涂层。

57.可替代地,复合坯板可以通过冷成型来变形。高强度钢或超高强度钢可用于通过冷成型来形成整体侧面板。

58.形成复合材料的所述多个坯板可以包括不同的材料和/或厚度。例如,可以使用的坯板以及的坯板或部分所述坯板。在热成型工艺中使用这些类型的材料会在部分中产生主要为马氏体的结构,而在部分中产生主要为铁素体

‑

珍珠岩的结构。根据这些方面,可以对整体侧面板的特性进行剪裁。

59.使坯板彼此接合以形成复合坯板可以包括将坯板彼此激光焊接。激光焊接坯板可涉及将待焊接区域的涂层烧蚀,即去除涂层,并然后进行激光焊接。在另一些示例中,激光焊接坯板可涉及向焊接区添加例如粉末或线材形式的填料。此填料可以具有适合抵消涂层的负面影响的成分。

60.在另一方面,提供了一种通过根据本文中描述的示例中的任一个的方法获得的整体面板。

61.在一些示例中,根据本文中描述的示例中的任一个,整体面板可包括具有不同抗拉强度的区域。在这些示例中的一些中,具有不同抗拉强度的区域可以具有不同的微观结构。

62.在一些示例中,坯板中的至少一个可以包括具有不同抗拉强度的区域。坯板可由具有不同抗拉强度的两种不同材料组成。具有较低抗拉强度的区域的延展性因此较高,并因此可以提高碰撞中的能量吸收。

63.可替代地,具有不同抗拉强度的这些区域可以具有不同微观结构。通过在将复合坯板成形以形成侧面板期间将先前加热的复合坯板的冷却控制至高于压力机中的奥氏体化温度的温度,可以产生具有不同微观结构的热成型的整体侧面板。通过向成型工具的区提供加热器,可以控制复合坯板的不同区域的冷却。

64.因此,整体侧面板包括具有主要为马氏体结构的区和包括铁素体、珍珠岩或贝氏体或其混合物的区。可替代地,可以通过部分加热整体侧面板的一部分来产生不同的微观结构,该部分已经被加压硬化以将主要为马氏体的结构变为包含铁素体和/或珍珠岩和/或贝氏体和/或回火马氏体及其混合物的结构。主要为马氏体的结构的抗拉强度可以高于1400mpa,并且优选地高于1500mpa,而具有较低强度的区域的抗拉强度可以低于1000mpa,

优选地低于800mpa,例如介于800mpa和500mpa之间。

65.在另一方面,提供了一种用于切割部件的激光切割系统,该系统包括第一激光站,该第一激光站包括第一夹具和多个具有激光切割头的多轴机器人。多轴机器人被配置为在部件被定位在第一夹具上时同时对部件进行激光切割。

66.在又一方面,提供了一种用于切割部件(例如,整体侧面板)的激光切割系统。该激光切割系统包括:第一激光站,其包括安装在多个多轴机器人上的多个激光切割头以及用于保持该部件的夹具;第二激光站,其包括安装在多个多轴机器人上的多个激光切割头以及保持该部件的夹具;以及运输系统,其用于将该部件从第一激光站运输到第二激光站。

67.在一些示例中,激光切割系统可以包括用于封装第一激光站、第二激光站和运输系统的壳体。

68.激光切割系统可以包括:装料区域,其用于储存要在第一激光切割站中被激光切割的部件;以及卸料区域,其用于储存在第二激光切割站中被激光切割后的部件。在一些示例中,装料区域和卸料区域可以布置在壳体外部。可替代地,装料区域和/或卸料可以布置在壳体内部。

69.在一些示例中,激光切割系统可以包括布置在第一激光切割站和第二激光切割站之间的开孔站。

70.激光切割系统可以包括用于从第一激光切割站和/或第二激光切割站去除废料的系统。废料去除系统可以自动收集在每个激光切割站中产生的废料。在这些示例中的一些中,废料去除系统可以包括废料容器和用于传送第一激光切割站和/或第二激光切割站的废料的传送机系统。人员可以因此减少。

71.激光切割系统可以包括布置在第一激光切割站和第二激光切割站之间和/或在第二激光切割站和卸料区域之间的检查站。卸料站可以包括用于已通过质量检查的产品和未通过质量检查的产品的单独叠堆。在对预定数量的部件进行激光切割后,叉车可以拾取叠堆以进行进一步处理。

72.在一些示例中,运输系统可以包括用于夹持安装在多轴机器人上的钢部件的夹持器。

73.激光切割系统可以包括用于将部件从装料区域运输到第一激光切割站的装料系统。另外,装料系统可以包括用于夹持安装在多轴机器人上的钢部件的夹持器。

74.激光切割系统可以包括用于将部件从第二激光切割站运输到卸料区域的卸料系统。卸料系统可以包括用于夹持安装在多轴机器人上的钢部件的夹持器。

75.运输系统和/或装料系统和/或卸料系统的夹持器可以根据本文中提供的示例中的任一个。

76.在一些示例中,激光切割系统可以包括第一激光站和/或第二激光站的所述多个多轴机器人中的至少两个,其布置在夹具的相对侧处。

77.在一些示例中,第一激光站和/或第二激光站可以包括安装在四个多轴机器人上的四个激光切割头。结果,可以将多轴机器人布置在每个站的夹具的转角处。

78.根据这些方面,每个激光切割头可以具有用于执行切割操作的相对较小的面积。因此,可以减小由激光切割头中的每一个执行的总切割长度。结果,可以提高激光切割系统的切割生产率以减小激光切割区域的面积。在根据本发明的激光切割系统中的任一个中,

切割的部件(例如,整体侧面板)的数量和激光设备占用的面积之间的比率比已知的激光切割单元中更高。

附图说明

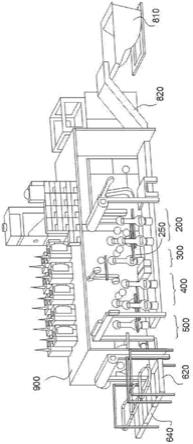

79.下面将参考附图描述本公开的非限制性示例,在附图中:

80.图1示意性地示出了激光切割系统的示例;

81.图2和图3示意性地示出了图1的系统中的激光切割方法的示例的不同步骤;

82.图4a示意性地示出了涉及热冲压和激光切割的工艺的示例;

83.图4b是图4a中所示工艺的流程图;以及

84.图5示意性地示出了激光切割系统的示例。

具体实施方式

85.在这些附图中,相同的附图标记已用于表示匹配元件。

86.图1示意性地示出了激光切割系统的示例。根据该示例的激光切割系统包括装料站100、第一激光切割站200、开孔站300、第二激光切割站400、质检站500和卸料区域600。

87.部件可到达架子105。每个架子上可放置数个部件。在该示例中,部件10是整体侧面板,其在拼焊硼钢坯板被热成型之后获得。机器人110可以从架子105上拾取部件10。为此,机器人可以具有用于拾取和处置部件10的一个或多个夹持器。在一个示例中,机器人可以具有吸杯、夹持器或磁体。机器人110可以保持该部件,同时在第一激光切割站200中对先前的部件10a执行激光切割动作。

88.第一激光切割站200可以包括多个多轴机器人和第一夹具250。在该特定示例中,示出了四个机器人210、220、230和240。机器人210

‑

240各自具有激光切割头,并且它们可以被编程为基本上同时对部件(在所示瞬间,为部件10a)执行若干个激光切割动作。这些激光切割动作可包括修整侧边缘和制作孔。

89.由于数个机器人执行激光切割动作,因此机器人中的每一个仅在大约四分之一的部件10a中执行动作。即,机器人210将主要集中在b柱的顶部部分和a柱上,机器人220将主要集中在a柱和朝向铰链柱的过渡部上,机器人230将主要集中在铰链柱和下边梁的一部分上,而机器人240将主要在b柱的底部部分和下边梁的一部分上工作。

90.不需要机器人210、220、230、240中的任一个沿工作方向(即,部件从装料区域朝向卸料区域的流动方向)线性移位。

91.在该示例中,开孔站300可以包括具有例如吸杯的多轴机器人310,以在第一激光切割站200中执行所有切割动作后拾取部件。机器人310可以处置该部件并将先前切割的孔中的一个或多个保持在固定激光器的前面以用于开孔。机器人310还可以被编程为保持该部件(在该实例中为部件10b),直到已对另一部件(在该情况下为部件10c)执行了所有必需的激光切割动作为止。

92.在开孔之后,可以将部件定位在第二激光切割站400的第二夹具450上。第二激光切割站400可以包括数个具有激光切割头的机器人。在该特定示例中,第二激光切割站400包括四个多轴机器人410、420、430和440。这些多轴机器人中的每一个可基本上同时对部件10c的不同部分执行激光切割动作,如先前参考第一激光切割站200所述。

93.随后可以由适合于处置的多轴机器人来拾取部件,并且可以在站500处执行质检。质检可以包括各种检查技术,特别是视觉检查技术。即,在一个示例中,具有合适图像处理软件的相机可以用于自动视觉检查。

94.最后,部件(在该情况下为部件10d)可以位于卸料区域600中的架子610上。叉车可用于拾取一个或多个部件以进行进一步处理和运输。

95.图2和图3示意性地示出了图1的系统中的激光切割方法的示例的不同步骤。

96.在图2中,部件10c已从第二激光切割站400拾取并且正在进行视觉检查。在从第二激光切割站400去除部件10c之后,机器人310已将部件10b定位在第二激光切割站中。在图2所示的时刻,在第一激光切割站中正在完成对部件10a的激光切割动作。

97.在图3中,部件10a被拾取以用于在站300处进行开孔并且(在一些情况下)进行视觉检查。基本上同时,部件100被定位在第一夹具250上以用于在第一激光切割站200中进行激光切割。

98.通过包括数个激光切割站,并且通过包括在每个站中的具有激光头的数个机器人,能够提高加工速度以跟上热冲压工艺的速度。尽管具有数个机器人,但成本能够比使用传统激光单元时低得多。此外,借助于在夹具的相对侧上的高效布置,并且由于每个机器人仅覆盖相对较小的面积这个事实,因此操作的占地面积能够保持为小的。

99.在工业设置中,左侧部件和右侧部件可以平行处置。例如,根据图1的示例的一条激光流水线可以被配置为处置左侧门面板,并且可以与被配置用于处置右侧门面板的另一条激光流水线平行延伸。

100.图4a和图4b示意性地示出了工艺链的示例。该工艺链可以从钢卷1000开始。超高强度钢可以用于制造高强度部件,诸如,例如b柱、下边梁或整体侧面板。合适的钢的一个示例是22mnb5,诸如usibor

tm

。该钢可以设置有保护涂层,例如铝

‑

硅涂层或锌涂层。

101.可以切割合适尺寸的坯板1010。可以通过边对边焊接若干个坯板来形成拼焊板1030。如果使用具有铝硅涂层的钢,则可以在合适的位点处烧蚀该涂层1020以避免焊接区域中存在铝,因为这会对强度产生负面影响。在该特定示例中,形成twb以用于制造整体侧面板。

102.在烤箱1040处,可以将拼焊板加热到高于奥氏体化温度,特别是加热到高于ac3。在充分加热之后,可以执行热冲压工艺1050,可选地包括剪裁淬火/加热,以便在侧面板的选定区域中获得期望的微观结构。另外或可替代地,可以对选定区域进行局部加热以按期望剪裁微观结构和机械特性。

103.在激光切割站1060和1070处,数个激光头可以基本上同时对部件执行修整和切割操作。在站中的具有激光头的机器人的数量(例如,所述站的数量)可在1和6之间变化,并且更特别地是在2和4之间变化。机器人的合适数量可取决于要进行激光切割的部件的尺寸以及需要执行的操作的数量。通过改变激光切割站的数量,以及通过改变每个站的机器人的数量,可以将加工速度与热冲压工艺的生产率相匹配。

104.图5示意性地示出了激光切割系统的示例,其基本上对应于上文中描述的示例。若干个切割站可以被封装在壳体900中。用于温度控制、通风、电力等的辅助系统可以布置在壳体900之上。

105.废料去除系统也可以集成在激光切割流水线中。在该特定示例中,废料去除系统

800包括废料传送带820,其从激光切割站200和400两者收集废料并且沿与部件的方向相反的方向移动。可以将废料投到废料容器810中。

106.在该示例中,在卸料600处,可以提供架子用于将产品堆叠成不同堆620和640。可以使用数个架子和堆。

107.如本文中所使用的机器人旨在表示可在三条或更多条轴线上编程的自动控制的可重新编程的多用途操纵器,用于工业自动化应用。优选地将多轴机器人解释为五轴机器人或六轴机器人。

108.可以对激光切割流水线中的机器人中的每一个进行编程以执行特定任务。机器人在其不同任务期间的移动的协调可能是必要的,从而能够避免意外,并且激光切割流水线的占地面积可以保持为相对较小的。

109.尽管已经特别地参考了整体侧面板,但是应该清楚的是,通过使用本文中描述的方法和系统的示例,可以有利地制造其他部件,具体地是其他结构车辆部件。具体地,通过使用本文中描述的方法和系统的示例,可以有利地制造具有超过75厘米或1米的长度或宽度以及特别是具有超过这些尺寸的长度和宽度的相对较大的结构部件。

110.尽管本文中仅公开了若干示例,但是其他替代物、修改、用途和/或其等同物是可能的。此外,还覆盖了所描述示例的所有可能的组合。因此,本公开的范围不应由特定示例限制,而应仅通过合理阅读随附的权利要求书来确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1