卡盘的抓握精度确认方法、卡盘的爪更换方法和卡盘的抓握精度确认装置与流程

1.本发明涉及一种卡盘的抓握精度确认方法、卡盘的爪更换方法和卡盘的抓握精度确认装置。

背景技术:

2.以往,在加工的工件的大小变化的情况下或由于长时间的使用而产生磨损的情况下,对安装于卡盘的卡盘主体的爪进行更换。而且,在更换爪时进行卡盘的抓握精度的确认。在利用专利文献1那样的爪自动更换装置来更换爪的情况下,在更换爪时,使卡盘抓握母料,操作者一边使卡盘旋转一边读取测量器的测量值,由此对母料的振动进行测量,并且进行卡盘的抓握精度的确认。另外,也存在操作者通过对使用更换后的爪加工的工件的振动进行测量来进行卡盘的抓握精度的确认的情况。现有技术文献专利文献

3.专利文献1:日本专利特许第3185816号公报

技术实现要素:

发明所要解决的技术问题

4.然而,在由操作者对母料、工件的振动进行测量的情况下,在测量值的读取错误、测量的偏差等的可靠性方面存在问题。

5.因此,鉴于上述问题,本发明的技术问题在于提供一种能够提高可靠性的卡盘的抓握精度确认方法、卡盘的爪更换方法和卡盘的抓握精度确认装置。解决技术问题所采用的技术方案

6.本发明是一种卡盘的抓握精度确认方法,在上述卡盘的抓握精度确认方法中,将测量对象物抓握于卡盘的爪并确认抓握精度,包括:抓握工序,在上述抓握工序中,将上述测量对象物抓握于上述爪;移动工序,在上述移动工序中,通过对移动体驱动部进行驱动,使设置有能对上述测量对象物的振动进行测量的测量器的移动体移动到上述测量器能对上述测量对象物的振动进行测量的位置;以及测量工序,在上述测量工序中,一边通过对旋转驱动部进行驱动而使上述卡盘旋转,一边利用上述测量器对上述测量对象物的振动进行测量。

7.在上述卡盘的抓握精度确认方法中,上述移动体驱动部也可以包括升降驱动部、轴向移动驱动部和横向移动驱动部,上述升降驱动部使上述移动体升降,上述轴向移动驱动部使上述移动体沿上述卡盘的轴向移动,上述横向移动驱动部在沿轴向观察时使上述移动体沿横向移动。

8.在上述卡盘的抓握精度确认方法中,上述测量工序也可以包括第一测量工序和第二测量工序,在上述第一测量工序中,对上述测量对象物的圆筒外周面的振动进行测量,在上述第二测量工序中,对上述测量对象物的前端面的振动进行测量。

9.在上述卡盘的抓握精度确认方法中,上述测量器也可以具有第一测量器和第二测量器,上述第一测量器能对上下方向的变位进行测量,上述第二测量器能对水平方向的变位进行测量。

10.在上述卡盘的抓握精度确认方法中,也可以是,在上述移动工序中,通过对上述移动体驱动部进行驱动,使上述移动体移动到上述第一测量器能对上述测量对象物的振动进行测量的位置,在上述第一测量工序中,利用上述第一测量器对上述测量对象物的上述圆筒外周面的振动进行测量,在上述第一测量工序之后,通过对上述移动体驱动部进行驱动,使上述移动体移动到上述第二测量器能对上述测量对象物的振动进行测量的位置,在上述第二测量工序中,利用上述第二测量器对上述测量对象物的上述前端面的振动进行测量。

11.在上述卡盘的抓握精度确认方法中,也可以是在上述抓握工序中,上述测量对象物通过上述移动体被搬运到上述卡盘。

12.另外,本发明提供一种卡盘的爪更换方法,包括:更换工序,在上述更换工序中,对卡盘的爪进行更换;以及抓握精度确认工序,在上述抓握精度确认工序中,利用上述卡盘的抓握精度确认方法来确认上述更换工序之后的上述卡盘的抓握精度。

13.此外,本发明是一种卡盘的抓握精度确认装置,上述卡盘的抓握精度确认装置将测量对象物抓握于卡盘的爪并确认抓握精度,包括:旋转驱动部,上述旋转驱动部使上述卡盘旋转;移动体,上述移动体相对于上述卡盘能移动地设置;移动体驱动部,上述移动体驱动部使上述移动体相对于上述测量对象物移动;测量器,上述测量器设置于上述移动体,并且对上述测量对象物的振动进行测量;以及控制部,上述控制部对上述旋转驱动部、上述移动体驱动部和上述测量器进行控制,以使上述移动体移动到上述测量器能对上述测量对象物的振动进行测量的位置后,一边使上述卡盘旋转,一边利用上述测量器对上述测量对象物的振动进行测量。

14.在上述卡盘的抓握精度确认装置中,上述移动体驱动部也可以包括升降驱动部、轴向移动驱动部和横向移动驱动部,上述升降驱动部使上述移动体升降,上述轴向移动驱动部使上述移动体沿上述卡盘的轴向移动,上述横向移动驱动部在沿轴向观察时使上述移动体沿横向移动。

15.在上述卡盘的抓握精度确认装置中,上述测量器也可以具有第一测量器和第二测量器,上述第一测量器能对上下方向的变位进行测量,上述第二测量器能对水平方向的变位进行测量。

16.在上述卡盘的抓握精度确认装置中,也可以是,上述控制部对上述移动体驱动部和上述测量器进行控制,以使上述移动体移动到上述第一测量器能对上述测量对象物的圆筒外周面的振动进行测量的位置,并且利用上述第一测量器对上述测量对象物的上述圆筒外周面的振动进行测量,上述移动体移动到上述第二测量器能对上述测量对象物的前端面的振动进行测量的位置,并且利用上述第二测量器对上述测量对象物的前端面的振动进行测量。

17.在上述卡盘的抓握精度确认装置中,也可以是上述移动体能将上述测量对象物搬运到上述卡盘。发明效果

18.根据本发明,能够提高可靠性。

附图说明

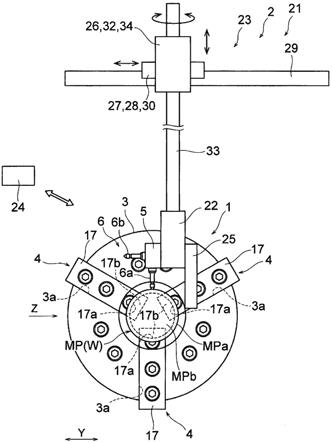

19.图1是沿轴向观察本实施方式的卡盘的抓握精度确认装置和卡盘的图,是示出了对抓握于卡盘的母料的圆筒外周面的振动进行测量的状态的图。图2是图1的z向视图。图3是示出了图2的装载机搬运母料的状态的图。图4是示出了图2的爪自动更换装置的示意图。图5是示出了在图2的卡盘的抓握精度确认装置中,对抓握于卡盘的母料的前端面的振动进行测量的状态的图。图6是示出了在图2的卡盘的抓握精度确认装置中,对爪的动作进行测量的状态的图。

具体实施方式

20.以下,基于附图对本发明的实施方式进行说明。在本实施方式中,对卡盘是nc车床等机床的卡盘的示例进行说明。另外,在本说明书所附的附图中,为了便于图示和理解,适当地将比例尺和纵横的尺寸比等相对于实物进行改变并夸张。

21.首先,对机床的卡盘进行概略说明。

22.如图1和图2所示,卡盘1包括卡盘主体3和爪4,上述卡盘主体3固接于机床的主轴10,上述爪4对加工的工件w、母料mp进行夹持(抓握)。本实施方式的卡盘1包括三个爪4。如图3所示,加工的工件w、母料mp通过作为搬运装置而例示的装载机2搬运到卡盘1。

23.夹持于卡盘1的要加工的工件w由包括多个刀具的刀架(未图示)进行加工。如图2所示,卡盘1能经由主轴10通过旋转驱动部11进行旋转,在加工时,旋转驱动部11被驱动,卡盘1与主轴10一起旋转,由此,工件w一边旋转一边被加工。根据加工内容,也存在工件w不旋转而在停止状态下进行加工的情况。刀架能沿卡盘1的轴向x移动,并且还能沿从轴向x观察时的横向y(或水平方向)和上下方向移动。

24.如图4所示,在卡盘1的上方设置有例如日本专利特许第3185816号公报所记载那

样的爪自动更换装置12。通过该爪自动更换装置12,安装于卡盘主体3的爪4能自动地更换。例如,在加工的工件w的大小变化的情况下或由于长时间的使用而产生磨损的情况下,更换爪4。爪4形成为与加工的工件w的大小(更具体地是工件w的基端部分的外径)对应,并且能够抓握工件w。因此,多个种类的爪4收纳于爪自动更换装置12的库(未图示)。

25.如图4所示,爪自动更换装置12具有能升降的指部13和使指部13升降的爪升降驱动部14。指部13包括能与设置于爪4的上部的安装块15的钩挂槽15a卡合的键片13a。指部13的键片13a与安装块15的钩挂槽15a卡合,并且通过对爪升降驱动部14进行驱动,使爪4升降。另外,指部13也能沿卡盘1的轴向x移动。

26.如图2和图4所示,爪4具有底钳口16和顶钳口17,上述底钳口16与设置于卡盘本体3的安装槽3a嵌合,上述顶钳口17安装于底钳口16,并且从卡盘本体3的端面(图2中右侧的端面)突出。安装槽3a沿半径方向延伸,并且在卡盘主体3的外周面开口。另外,如图1和图4所示,安装槽3a在卡盘主体3的端面也开口。安装有顶钳口17的底钳口16从半径方向外侧(从上方)插入安装槽3a,并且向半径方向内侧移动,由此能够将爪4安装于卡盘1。此时,爪4向半径方向内侧移动到爪升降驱动部14的驱动停止的位置。在拆下爪4时,使爪4向半径方向外侧移动,并且从安装槽3a中拔出。

27.在卡盘主体3的内部与三个爪4对应地设置有三个主钳口18。三个主钳口18能通过未图示的爪驱动部沿半径方向同步地移动。如图4所示,在主钳口18内设置有爪卡脱装置19,底钳口16能与主钳口18卡合、脱离。即,爪卡脱装置19具有啮合构件20,在啮合构件20的前端面(底钳口16侧的面)设置有齿条齿20a。该齿条齿20a能与设置于底钳口16的后端面(主钳口18侧的面)的齿条齿16a啮合。啮合构件20能沿轴向x移动,在向底钳口16侧前进时,啮合构件20的齿条齿20a与底钳口16的齿条齿16a啮合。由此,底钳口16、顶钳口17和主钳口18能一体地沿半径方向移动。另一方面,在啮合构件20从底钳口16后退时,啮合构件20的齿条齿20a与底钳口16的齿条齿16a之间的啮合被解除。由此,底钳口16和顶钳口17能与主钳口18分体地沿半径方向移动,从而能更换爪4。

28.为了夹持母料mp,各顶钳口17与底钳口16和主钳口18一起朝半径方向内侧移动,并且如图1和图2所示,设置于各顶钳口17的内侧端部的内周抵接面17a与母料mp的基端外周抵接面mpc(稍后描述)抵接(卡盘1闭合)。通过各顶钳口17的内周抵接面17a与母料mp的基端外周抵接面mpc抵接并按压,母料mp被抓握于爪4。

29.另一方面,在拆下母料mp的情况下,各顶钳口17与底钳口16和主钳口18一起向半径方向外侧移动,并且各顶钳口17的内周抵接面17a与母料mp分开(卡盘1打开)。由此,母料mp被从爪4拆下。

30.在更换这样的爪4的情况下,为了维持工件w的加工精度,进行更换后的爪4对卡盘1的抓握精度的确认。即,如上所述,爪4的底钳口16通过爪卡脱装置19与主钳口18卡合时,能与主钳口18一体地沿半径方向移动,并且能与其他爪4的底钳口16同步地移动。然而,在爪4以底钳口16在各爪4中的半径方向位置不同的状态安装于卡盘主体3时,各顶钳口17难以与母料mp的基端外周抵接面mpc均匀地抵接,从而使卡盘1的抓握偏移。在使工件w抓握于这种状态的卡盘1并旋转的情况下,工件w的振动变大,工件w的加工精度会降低。本实施方式的卡盘1的抓握精度确认装置(以下,简单地记为抓握精度确认装置21)是用于处理这种问题的装置,是用于使测量对象物(以下,作为一例记为母料mp)抓握于上述那样的卡盘1的

爪4并确认抓握精度的装置。

31.如图1和图2所示,本实施方式的抓握精度确认装置21包括旋转驱动部11、手部22(移动体)、装载机驱动部23(移动体驱动部)、测量器6和控制部24,上述旋转驱动部11使卡盘1旋转,上述手部22设置成能相对于卡盘1移动。

32.如图2和图3所示,母料mp具有圆筒外周面mpa、前端面mpb、基端外周抵接面mpc和基端面mpd。在母料mp被抓握于卡盘1的状态下,圆筒外周面mpa沿轴向x延伸,并且前端面mpb和基端面mpd垂直于轴向x。前端面mpb位于与卡盘1侧相反的一侧,并且基端面mpd位于卡盘1侧。基端外周抵接面mpc是位于基端面mpd侧且抓握于爪4的部分。与工件w对应地,多个种类的母料mp收纳于库(未图示)。即,在库收纳有多个种类的基端外周抵接面mpc的外径不同的母料mp。

33.如图1和图2所示,装载机2具有手部22(移动体),该手部22设置成能相对于母料mp和卡盘1移动。如上所述,装载机2是用于将母料mp搬运到卡盘1的装置,手部22能将母料mp搬运到卡盘1。更具体地,如图3所示,在装载机2的手部22安装有用于夹持母料mp的一对手爪25,在一对手爪25之间夹持母料mp。手爪25安装于长方体形状的手部22的一个侧面。装载机2将母料mp搬运到能夹持于卡盘1的爪4的位置,并且从卡盘1搬运到上述库。装载机2也能与母料mp同样地搬运工件w。

34.装载机2的手部22通过装载机驱动部23(移动体驱动部)而相对于卡盘1移动。装载机驱动部23具有装载机升降驱动部26、轴向移动驱动部27和横向移动驱动部28,上述装载机升降驱动部26使手部22升降,上述轴向移动驱动部27使手部22沿卡盘1的轴向x移动,上述横向移动驱动部28在沿轴向x观察时使手部22沿横向y移动。更具体地,在机床的主体安装有沿轴向x观察时沿横向y(或水平方向)延伸的横向导轨29,第一行驶台30能够沿该横向导轨29行驶。在该第一行驶台30也可以内置有横向移动驱动部28。另外,沿轴向x延伸的轴向导轨31能相对于第一行驶台30沿轴向x移动。在轴向导轨31安装有第二行驶台32,第二行驶台32能与轴向导轨31一起沿轴向x行驶。上述轴向移动驱动部27也可以内置于第一行驶台30。并且,沿上下方向延伸的升降杆33能相对于第二行驶台32升降。在升降杆33的下端安装有手部22。在第二行驶台32也可以内置有装载机升降驱动部26。这样,装载机2的手部22相对于卡盘1能沿轴向x、横向y和上下方向移动。并且,在第二行驶台32也可以内置有使升降杆33旋转的装载机旋转驱动部34。装载机旋转驱动部34也可以使升降杆33和手部22以沿升降杆33的上下方向延伸的中心轴线为中心进行旋转。

35.如图1和图2所示,在装载机2的手部22安装有对母料mp的振动进行测量的测量器6。测量器6具有第一传感器6a(第一测量器)和第二传感器6b(第二测量器),上述第一传感器6a能对上下方向的变位进行测量,上述第二传感器6b能对水平方向的变位进行测量。第一传感器6a和第二传感器6b经由安装构件5安装于手部22。安装构件5安装于长方体形状的手部22的四个侧面中的与上述的手爪25相反一侧的侧面。第一传感器6a安装于长方体形状的安装构件5的下表面,能从上方接触或接近母料mp,从而对母料mp的振动进行测量。第二传感器6b安装于安装构件5的侧面(与手爪25相反一侧的侧面),能在水平方向上接触或接近母料mp,从而对母料mp的振动进行测量。作为第一传感器6a和第二传感器6b的示例,列举有变位传感器、接触探针等,但是并不限于此,只要能够对母料mp的振动进行测量即可。另外,第一传感器6a和第二传感器6b可以是与母料mp接触来测量振动的接触式的传感器,也

可以是与母料mp分开来测量振动的非接触式的传感器。此处,振动是指在使母料mp旋转期间的母料mp的测量对象面(圆筒外周面mpa或前端面mpb)的变位。

36.控制部24对上述旋转驱动部11、装载机驱动部23和测量器6等进行控制。更具体地,控制部24对旋转驱动部11、装载机驱动部23和测量器6进行控制,以首先使手部22移动到测量器6能对母料mp的振动进行测量的位置,接着使卡盘1旋转,然后使测量器6对母料mp的振动进行测量。控制部24在对母料mp的振动进行测量时,也可以进行第一测量工序(参照图2)和第二测量工序(参照图5),在第一测量工序中,通过第一传感器6a对母料mp的圆筒外周面mpa的振动进行测量,在第二测量工序中,通过第二传感器6b对母料mp的前端面mpb的振动进行测量。

37.例如,控制部24也可以对装载机驱动部23和测量器6进行控制,以使手部22移动到第一传感器6a能对母料mp的圆筒外周面mpa的振动进行测量的位置来执行第一测量工序,并且使手部22移动到第二传感器6b能对母料mp的前端面mpb的振动进行测量的位置来执行第二测量工序。在其中的第一测量工序中,也可以在第一测量位置与第二测量位置处对母料mp的圆筒外周面mpa的振动进行测量。其中的第一测量位置是能对母料mp的圆筒外周面mpa中的卡盘主体3侧的部分(母料mp的基端侧的部分)处的圆筒外周面mpa的振动进行测量的位置。第二测量位置是能对母料mp的圆筒外周面mpa中的与卡盘主体3相反一侧的部分(母料mp的前端侧的部分)处的圆筒外周面mpa的振动进行测量的位置。在图2中,第一测量位置用双点划线表示,第二测量位置用实线表示。在第二测量工序中,如图5所示,也可以在第三测量位置处对母料mp的振动进行测量。第三测量位置是能对母料mp的前端面mpb(与卡盘主体3相反一侧的端面)的振动进行测量的位置。第三测量位置优选地设为能对前端面mpb中的母料mp的外周缘侧处的前端面mpb的振动进行测量的位置。

38.此外,控制部24对由第一传感器6a和第二传感器6b测量的母料mp的振动的测量值进行记录。测量值也可以与卡盘1的旋转相位相关联地进行记录。另外,传感器6a、6b的测量例如也可以以规定的相位间隔进行。

39.此外,控制部24基于由测量器6测量的母料mp的振动的测量值来对母料mp的振动是正常还是异常进行判断。例如,该正常还是异常的判断也可以通过对振动的幅度是否大于规定的基准值进行判断来进行。基准值也可以分别针对上述三个测量位置设定,并且在每个测量位置判断是正常还是异常。此外,也可以是在上述三个测量位置的母料mp的振动的测量值中的任意一个测量位置处得到的测量值中存在异常的情况下,正常还是异常的判断判断为异常。

40.在判断为异常的情况下,控制部24也可以通知报警。例如,也可以在机床的显示器显示异常的消息。或者,也可以通过灯的亮灯、闪烁等来通知异常,还可以通过蜂鸣器等的报警声来通知异常。异常的通知可以在母料mp的振动的测量中进行,也可以在测量结束后进行。

41.接着,对本实施方式的卡盘1的抓握精度确认方法进行说明。此处,对在进行更换爪4的卡盘1的爪更换方法时进行卡盘1的抓握精度确认方法的示例进行说明。

42.首先,作为爪更换工序,更换爪4。更具体地,首先,通过使卡盘1旋转,将安装于卡盘1上的三个爪4中的要更换的爪4定位于能从安装槽3a向上方拔出的位置。接着,使爪自动更换装置12的指部13下降,沿卡盘1的轴向x前进到爪4的安装块15的钩挂槽15a侧,并且使

指部13的键片13a与安装块15的钩挂槽15a卡定。接着,使爪卡脱装置19的啮合构件20后退,解除与主钳口18的卡合。之后,使指部13上升,将爪4从卡盘主体3的安装槽3a拔出。接着,将拔出的爪4向库(未图示)搬运并收纳,并且使其他爪4与指部13卡合。接着,使指部13向安装槽3a的上方搬运并下降,插入卡盘主体3的安装槽3a。接着,使爪卡脱装置19的啮合构件20前进,并且使插入安装槽3a的爪4的底钳口16与主钳口18卡合。接着,使指部13的键片13a沿卡盘1的轴向x移动而从安装块15的钩挂槽15a后退。然后,使指部13上升而退让。通过对其他爪4进行这样的动作,能够更换安装于卡盘1的三个爪4。

43.在爪更换工序之后,作为抓握精度确认工序,进行卡盘1的抓握精度的确认。

44.首先,作为抓握工序,母料mp被夹持于爪4。更具体地,首先,装载机2的手部22将收纳于库(未图示)的期望的母料mp夹持于手爪25。接着,该母料mp被搬运到能夹持于卡盘1的爪4的位置。此时,各爪4的顶钳口17位于比夹持母料mp的位置更靠半径方向外侧的位置。在搬运母料mp时,由于母料mp的基端面mpd定位于卡盘1侧,因此,手爪25成为比安装构件5更朝向卡盘1侧的姿势。在母料mp到达能夹持于卡盘1的爪4的位置时,母料mp的基端面mpd与设置于顶钳口17的内周抵接面17a的内侧且垂直于轴向x的抵接端面17b抵接。接着,各主钳口18向半径方向内侧同步地移动,伴随于此,各顶钳口17也向半径方向内侧同步地移动。由此,顶钳口17的内周抵接面17a与母料mp的基端外周抵接面mpc抵接,并且母料mp被夹持于爪4。之后,手部22解除母料mp的夹持。这样,母料mp被夹持于三个爪4。

45.在抓握工序之后,作为移动工序,将手部22移动到测量器6能对母料mp的振动进行测量的位置。更具体地,通过对装载机驱动部23的装载机升降驱动部26、轴向移动驱动部27和横向移动驱动部28进行驱动,将测量器6的第一传感器6a或第二传感器6b移动到期望位置。另外,也可以通过对装载机旋转驱动部34进行驱动来改变手部22的姿势。此处,如图1所示,改变手部22的朝向,使得当沿轴向x从母料mp的前端朝向基端观察时,安装构件5位于左侧,并且手爪25位于右侧。此外,也可以将手部22移动到第一传感器6a能对母料mp的振动进行测量的位置。此处,将手部22移动到在母料mp的圆筒外周面mpa中的母料mp的基端侧的部分中第一传感器6a能对母料mp的振动进行测量的第一测量位置(图2的用双点划线表示的位置)。

46.在移动工序之后,作为测量工序,通过测量器6的第一传感器6a对母料mp的振动进行测量。测量工序也可以具有第一测量工序和第二测量工序,上述第一测量工序通过第一传感器6a对母料mp的圆筒外周面mpa的振动进行测量,上述第二测量工序通过第二传感器6b对母料mp的前端面mpb的振动进行测量。

47.例如,首先进行第一测量工序。此时,通过定位于第一测量位置的第一传感器6a在母料mp的基端侧处对母料mp的圆筒外周面mpa的振动进行测量。在此期间,对旋转驱动部11进行驱动,并且使母料mp与主轴10和卡盘1一起旋转。例如,圆筒外周面mpa的振动的测量也可以在使卡盘1旋转的期间进行,直到从三个爪4中的一个爪4穿过另一个爪4而到达剩余的爪4。此时的卡盘1的旋转角在如本实施方式那样设有三个爪4的情况下为240

°

(在设有两个爪4的情况下为180

°

)。或者,也可以在使卡盘1旋转一周(旋转360

°

)的期间,对圆筒外周面mpa的振动进行测量,测量时的旋转角是任意的,只要能够有效地对母料mp的振动进行测量即可。所得到的测量值与卡盘1的旋转相位相关联地记录于控制部24。

48.接着,将手部22移动到在母料mp的圆筒外周面mpa中的母料mp的前端侧的部分处

第一传感器6a能对母料mp的振动进行测量的第二测量位置(图2的用实线表示的位置)。然后,通过定位于第二测量位置的第一传感器6a,对母料mp的前端侧的部分中的母料mp的圆筒外周面mpa的振动进行测量。在此期间,与上述第一测量位置的测量同样地,对旋转驱动部11进行驱动,使母料mp与主轴10和卡盘1一起旋转。所得到的测量值与卡盘1的旋转相位相关联地记录于控制部24。

49.接着,将手部22移动到第二传感器6b能对母料mp的振动进行测量的位置。此处,将手部22移动到在母料mp的前端面mpb处第二传感器6b能对母料mp的振动进行测量的第三测量位置(图5所示的位置)。然后,进行第二测量工序。此时,通过定位于第三测量位置的第二传感器6b,对母料mp的前端面mpb的振动进行测量。在此期间,与上述第一测量位置的测量同样地,对旋转驱动部11进行驱动,使母料mp与主轴10和卡盘1一起旋转。所得到的测量值与卡盘1的旋转相位相关联地记录于控制部24。

50.这样,在测量器6移动到夹持于卡盘1的母料mp的测量位置后,使卡盘1自动地旋转,并且能够自动地对母料mp的振动进行测量。在测量结束之后,手部22也可以退让到与母料mp分开的位置。

51.在测量工序之后,作为判断工序,基于母料mp的振动的测量值来对母料mp的振动是正常还是异常进行判断。在判断为异常的情况下,通知异常。在这种情况下,操作者也可以修正(例如重新安装)发生了安装异常的爪4相对于卡盘主体3的安装,并且再次进行抓握精度的确认。

52.在判断为母料mp的振动是正常的情况下,将母料mp从爪4拆下。在这种情况下,首先,装载机2的手部22夹持母料mp。接着,各主钳口18向半径方向外侧同步地移动,伴随于此,各顶钳口17也向半径方向外侧同步地移动。由此,顶钳口17的内周抵接面17a与母料mp的基端外周抵接面mpc分开,解除爪4对母料mp的夹持。然后,将母料mp搬运到库并收纳。

53.接着,手部22对收纳于库的期望的工件w进行夹持,并且将该工件w搬运到能夹持于卡盘1的爪4的位置。此时,各爪4的顶钳口17位于比夹持工件w的位置更靠半径方向外侧的位置。在工件w到达能夹持于卡盘1的爪4的位置时,工件w的基端面与顶钳口17的抵接端面17b抵接。接着,各主钳口18向半径方向内侧同步地移动,伴随于此,各顶钳口17也向半径方向内侧同步地移动。由此,顶钳口17的内周抵接面17a与工件w抵接,将工件w夹持于爪4。之后,手部22解除工件w的夹持。这样,工件w被夹持于三个爪4。

54.之后,夹持于爪4的工件w由未图示的刀架的刀具进行加工。如上所述,在更换爪4后且加工工件w前,确认爪4的抓握精度,并且判断为母料mp的振动正常。因此,能够利用确认了抓握精度且判断为正常的爪4来抓握工件w,从而能够确保工件w的加工精度。

55.这样,能够不需要操作者自身对振动进行测量,从而能够避免操作者对测量值的读取错误、测量的偏差等问题。并且,通过使测量器6测量出的振动的测量值与卡盘1的旋转相位相关联,能够容易地识别振动的测量值异常的旋转相位。即,在母料mp较长的情况下,由于卡盘1与振动的测量位置分开,因此,难以同时观测振动的测量值和卡盘1的旋转相位。但是,根据本实施方式,即使母料mp较长,也能够容易地识别振动的测量值异常的卡盘1的旋转相位。因此,能够容易地判别安装异常的爪4,从而能够高效地进行爪4的安装修正作业。另外,由于在更换了安装于卡盘主体3的爪4之后在加工工件w前,能够实施卡盘1的抓握精度的确认,因此,在发现了加工不良的工件w的情况下,能够容易地判别是由于更换后的

爪4以外的原因(刀具、机械故障等)而产生加工不良。

56.另外,本实施方式的卡盘1的抓握精度确认装置21也能够用于确认爪4的动作状态。即,用于使三个爪4沿半径方向移动的机构如上述那样由主钳口18等构成,但是为了确认该机构是正常还是异常,也能够使用本实施方式的抓握精度确认装置21。在这种情况下,如图6所示,在使爪4向半径方向外侧移动而打开卡盘1的情况下,也可以通过测量器6的第一传感器6a或第二传感器6b对各爪4的外周面的位置进行测量。在各爪4的外周面的位置不同的情况下,能够判断为该机构发生了异常。另外,对于一个爪4,通过将外周面的位置的测量值作为数据进行收集并分析,也能够判断机构是正常还是异常。在判断为发生了异常的情况下,能够由操作者来修正机构。因此,能够有助于卡盘1的预防性维护。

57.这样,根据本实施方式,通过对装载机驱动部23进行驱动,将安装有测量器6的装载机2的手部22移动到测量器6能对母料mp的振动进行测量的位置,并且测量器6在该位置处对母料mp的振动进行测量。由此,能够自动地对母料mp的振动进行测量,并且能够不需要操作者进行操作。因此,能够提高更换爪4后的卡盘1的抓握精度确认的可靠性。

58.另外,根据本实施方式,装载机驱动部23具有装载机升降驱动部26、轴向移动驱动部27和横向移动驱动部28,上述装载机升降驱动部26使手部22升降,上述轴向移动驱动部27使手部22沿卡盘1的轴向x移动,上述横向移动驱动部28在沿轴向x观察时使手部22沿横向y移动。由此,能够将安装有测量器6的手部22容易地移动到测量器6能对母料mp的振动进行测量的位置。因此,能够确保测量器6的振动的测量值的测量精度,从而能够提高卡盘1的抓握精度确认的可靠性。

59.此外,根据本实施方式,作为第一测量工序,对母料mp的圆筒外周面mpa的振动进行测量,作为第二测量工序,对母料mp的前端面mpb的振动进行测量。由此,能够在不同位置处对母料mp的振动进行测量。因此,能够提高卡盘1的抓握精度确认的可靠性。

60.另外,根据本实施方式,测量器6具有第一传感器6a和第二传感器6b,上述第一传感器6a能对上下方向的变位进行测量,上述第二传感器6b能对水平方向的变位进行测量。由此,第一传感器6a能够对母料mp的圆筒外周面mpa的振动进行测量,第二传感器6b能够对母料mp的前端面mpb的振动进行测量。因此,在从第一测量工序转移到第二测量工序时,能够减少手部22的移动量。因此,能够缩短母料mp的振动的测量时间。

61.根据本实施方式,通过对装载机驱动部23进行驱动,将手部22移动到第一传感器6a能对母料mp的振动进行测量的位置,并且进行第一测量工序。然后,通过对装载机驱动部23进行驱动,将手部22移动到第二传感器6b能对母料mp的前端面mpb的振动进行测量的位置,并且进行第二测量工序。因此,能够在不同位置处自动地对母料mp的振动进行测量,并且能够不需要操作者进行操作。因此,能够提高更换爪4后的卡盘1的抓握精度确认的可靠性。

62.另外,根据本实施方式,母料mp被夹持于手部22并搬运到卡盘1。由此,能够自动地进行使母料mp抓握于爪4的工序。因此,能够容易地确认更换爪4后的卡盘1的抓握精度,并且能够不需要操作者进行操作。

63.另外,在上述实施方式中,作为测量对象物的一例,对为了确认卡盘1的抓握精度而对夹持于爪4的母料mp的振动进行测量的示例进行了说明。但是,并不限于此,也可以对夹持于爪4的工件w的振动进行测量,从而确认卡盘1的抓握精度。在这种情况下,可以在加

工工件w前确认卡盘1的抓握精度,也可以在加工工件w后确认卡盘1的抓握精度。

64.此外,在上述实施方式中,对如下示例进行了说明:对母料mp的振动进行测量的测量器6具有能对上下方向的变位进行测量的第一传感器6a和能对水平方向的变位进行测量的第二传感器6b。但是,测量器6的结构不限于此。传感器的个数可以是一个,也可以是三个以上。例如,第二传感器6b也可以定位于在母料mp的侧方与第一测量位置相当的位置和/或与第二测量位置相当的位置,从而对母料mp的圆筒外周面mpa的振动进行测量。

65.此外,在上述本实施方式中,对如下示例进行了说明:在第一测量位置(母料mp的基端侧的部分)和第二测量位置(母料mp的前端侧的部分)分别对母料mp的圆筒外周面mpa的振动进行测量,并且在第三测量位置对母料mp的前端面mpb的振动进行测量。但是,并不限于此,只要能够确保卡盘1的抓握精度的确认的可靠性即可,也可以在这三个测量位置中的任意一个测量位置处对母料mp的振动进行测量,从而判断卡盘1的抓握精度。

66.另外,在上述的本实施方式中,对在进行更换爪4的卡盘1的爪更换方法时进行卡盘1的抓握精度的确认的示例进行了说明。但是,并不限于此,即使在不更换爪4的情况下,在假定爪4由于长期使用而产生磨损的情况下,也可以进行卡盘1的抓握精度的确认。

67.另外,在上述的本实施方式中,对下述示例进行了说明:在对加工的工件w、母料mp进行搬运的装载机2的手部22经由安装构件5设置有测量器6。然而,并不限于此。例如,在机床包括能相对于卡盘1移动的机器人的情况下,也可以在该机器人上安装测量器6。例如,在该机器人的前端部安装有爪自动更换装置12的情况下,也可以在该爪自动更换装置12上安装测量器6。另外,也可以代替装载机2的手部22,在加工工件w中使用的刀架(也称为转塔)、使刀具自转的铣削轴上安装测量器6。

68.另外,在上述的本实施方式中,对卡盘1包括三个爪4的示例进行了说明。但是,并不限于此,爪4的个数可以是两个,也可以是四个以上。

69.另外,在上述的本实施方式中,对卡盘1是机床的卡盘的示例进行了说明。但是,并不限于此,本实施方式也能够应用于在检查装置中使用的卡盘。在这种情况下,也能够通过进行本实施方式的卡盘1的抓握精度的确认来确保检查装置对工件w的检查精度。

70.本发明不限定于上述的实施方式,在不脱离发明主旨的范围内,能够适当地改变一部分结构来实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1