用于在透明材料中的钻孔的系统和方法与流程

用于在透明材料中的钻孔的系统和方法

1.相关申请案的交叉参考

2.本申请案主张2018年10月8日申请的美国临时申请案第62/742,694号的权益,该申请案以全文引用的方式并入本文中。

技术领域

3.本发明的具体实例大体上相关于基板的处理,且更特定而言是关于镭射钻孔,诸如基板中的穿孔。

背景技术:

4.存在对具有用于电子应用的精确成型孔的薄玻璃的极大关注。所述孔用导电材料填充,且用于将电信号自一个零件传导至另一零件,从而允许精确连接中央处理单元、内存芯片、图形处理单元或其他电子组件。对于此类应用,在上述组件中具有金属化孔的基板通常称为「插入件」。与当前使用的插入件材料(诸如光纤加强型聚合物或硅)相比,玻璃具有大量有利特性。玻璃可在不需要抛光的情况下形成薄且平滑的大薄板,其具有比有机替代物更高的硬度及更高的尺寸稳定性,其比硅好得多的电绝缘体,其具有比有机选项更好的尺寸(热及刚度)稳定性,且其可调整为不同的热膨胀系数以控制集成电路中的堆叠变形。

5.各种孔形成方法可用于在玻璃中产生孔,诸如热压、光机器可用的玻璃的微影、放电钻孔、粉末喷砂及广泛多种镭射钻孔制程。利用所述技术中的任一者,挑战大体上关于以足够高的孔形成速率(孔/秒)形成质量足够好(低开裂率、适当大小或圆度)的孔,其最终影响成本。举例而言,玻璃的热压的困难在于形成尺寸足够小(小于或等于约100微米)的孔,放电钻孔可能难以以紧密的孔间距(亦即,小于约50微米的孔与孔的距离)进行,使用光束开孔对孔进行镭射钻孔可能很慢(例如,约1个孔/秒),且准分子镭射处理及光可加工玻璃可能具有较大初始投资成本。

6.已研发出制造尤其高质量的孔的习知镭射钻孔制程。举例而言,uv纳秒镭射可以用于冲击式钻孔制程中,以使用每孔的多个(例如,数百个)激光脉冲在玻璃零件中制造导孔(每一个的直径约为10微米)。该零件随后用酸蚀刻以扩大导孔并达成目标尺寸。随后将蚀刻孔金属化,将重布层添加至扇出电信号中,且将各零件切割成较小片段以产生功能性插入件。然而,用uv纳秒镭射进行的镭射钻孔可为耗时的制程,且利用冲击式钻孔(亦即,在同一位置处一个脉冲之后的另一脉冲),可能需要数百个脉冲来将个别孔钻至所需深度。由于精确镭射钻孔平台的投资成本可能极大(接近$1m/机器),因此孔形成的速度是全部插入件生产成本中的关键参数。此外,蚀刻玻璃零件使得,一旦经过蚀刻,难以确保不同玻璃零件具有实质上相同的厚度。

7.另一习知镭射钻孔制程涉及单次镭射制程,其中在需要孔的任何地方使用具有贝塞尔光束量变曲线(bessel beam profile)的单一激光脉冲来改质玻璃部分,且随后用酸从孔中蚀刻该零件。尽管此制程可用于每秒产生至多5000个孔(200μs/孔),但制程仍需要蚀刻,如上文所论述,其使得难以确保制成品中玻璃零件的厚度均匀。此外,具有贝塞尔光

束量变曲线的激光脉冲难以使用习知光束转向技术(例如,电流计反射镜等)快速偏转。因此,形成相对稀疏的孔图案所需的时间通常比5000孔每秒慢得多。

8.在karimelahi,samira,ladan abolghasemi及peter r.herman.「rapid micromachining of high aspect ratio holes in fused silica glass by high repetition rate picosecond laser.」applied physics a 114.1(2014):91

‑

111中,一项严格的研究表明,ir及绿色超速镭射及高斯聚焦点(gaussian focal spot)可用以在玻璃中产生较高宽高比的孔,但所述孔具有较差质量或需要随后蚀刻步骤。因此,需要一种最小化或消除上文所提及的问题的镭射钻孔材料(诸如玻璃)的方法。

技术实现要素:

9.一个具体实例可表征为包括具有多个镭射钻孔的穿孔的基板的物品,该多个镭射钻孔的穿孔从该基板的第一表面不断延伸至与该基板的该第一表面相对的该基板的第二表面,其中:该多个镭射钻孔的穿孔的直径为10μm或更大;相邻的蚀刻穿孔之间的间距为30μm或更大;该多个镭射钻孔的穿孔包含该第一表面中的开口、该第二表面中的开口及定位于该第一表面中的该开口与该第二表面中的该开口之间的腰部;该腰部的直径为该第一表面中的该开口或该第二表面中的该开口的直径的至少75%;且该第一表面中的该开口的直径与该第二表面中的该开口的直径之间的差为3.5μm或更小。

10.另一具体实例可表征为一种用于在基板中形成穿孔的方法,其中该方法包括:提供基板,该基板具有第一表面及与该第一表面相对的第二表面;以及在持续时间小于100μs的钻孔期间,在一位置处将激光脉冲的聚焦光束导引至该基板中穿过该基板的该第一表面且随后穿过该基板的该第二表面,其中激光脉冲的该聚焦光束具有一波长,该基板对于该波长至少实质上是透明的,其中在该基板处的激光脉冲的该聚焦光束的光学强度小于该基板的光学击穿强度,其中激光脉冲的该聚焦光束具有高斯能量分布,其中激光脉冲的该聚焦光束具有大于5mhz的脉冲重复率,且其中激光脉冲的该聚焦光束内的激光脉冲具有大于200fs的脉冲宽度。

11.另一具体实例的特征在于一种用于在基板中形成穿孔的方法,其中该方法包括:提供基板,该基板具有在30μm至150μm的范围内的厚度且具有第一表面及与该第一表面相对的一第二表面;以及将激光脉冲的聚焦光束导引至该基板中穿过该基板的该第一表面且随后穿过该基板的该第二表面,其中激光脉冲的该聚焦光束具有一波长,该基板对于该波长至少实质上是透明的;其中在该基板处的激光脉冲的该聚焦光束的光学强度小于该基板的光学击穿强度;其中激光脉冲的该聚焦光束具有高斯能量分布;其中激光脉冲的该聚焦光束具有脉冲重复率、在该基板处的峰值光学强度及在该基板处驱动累计加热效应的平均功率;且其中激光脉冲的该聚焦光束内的激光脉冲具有脉冲宽度,其中选择该峰值光学强度、脉冲重复率、平均功率及脉冲宽度使得在小于40μs内形成该穿孔。

12.又一具体实例的特征在于一种用于在基板中形成穿孔的方法,其中该方法包括:提供基板,该基板具有第一表面及与该第一表面相对的第二表面;以及将激光脉冲的聚焦光束导引至该基板中穿过该基板的该第一表面且随后穿过该基板的该第二表面,其中激光脉冲的该聚焦光束具有一波长,该基板对于该波长至少实质上是透明的,且其中激光脉冲的该聚焦光束的光束腰部相比于该基板的该第一表面更接近于该基板的该第二表面,且其

中激光脉冲的该聚焦光束的特征在于脉冲重复率、在该基板处的峰值光学强度及在该基板处的平均功率,其足以:熔融该基板中靠近该第二表面的区域,由此在该基板内产生熔融区;向该第一表面传播该熔融区;且蒸发或沸腾该基板的材料并被定位于该熔融区内。

附图说明

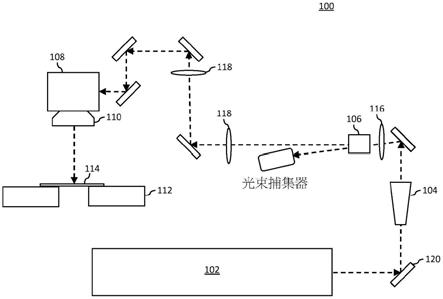

13.图1显示用于实施镭射钻孔制程的例示性镭射处理系统。

14.图2及图3显示根据一个具体实例的使用镭射钻孔制程钻穿例示性玻璃基板的穿孔的照片。

15.图4显示实验结果的曲线图,在该实验中,玻璃基板经受根据一些实施例的镭射钻孔制程。

16.图5至图8是根据本文中所论述的具体实例的经处理以形成穿孔的横截面玻璃基板的照片。

具体实施方式

17.本文中参看随附附图来描述实例具体实例。除非另外明确地陈述,否则在附图中,组件、特征、元件等的大小、位置等以及其间的任何距离未必按比例绘制,而是出于明晰的目的而放大。在附图中,相同元件符号通篇指相同元件。因此,可能参考其他附图来描述相同或类似元件符号,即使所述元件符号在对应附图中既未提及亦未描述。此外,即使未经附图标记指示的元件亦可参考其他附图加以描述。

18.本文中所使用的术语仅出于描述特定实例具体实例的目的,且并不意欲为限制性的。除非另外定义,否则本文中所使用的所有术语(包括技术及科学术语)均具有一般熟习此项技术者通常所理解的相同含义。如本文中所使用,除非上下文另外明确地指示,否则单数形式「一(a/an)」及「该」意欲亦包括复数形式。应认识到,术语「包含(comprise/comprising)」在用于本说明书中时指定所陈述的特征、整体、步骤、操作、元件及/或组件的存在,但并不排除一或多个其他特征、整体、步骤、操作、元件、组件及/或其群组的存在或添加。除非另外指定,否则在叙述值范围时,值范围包括该范围的上限及下限两者以及在其间的任何子范围。除非另外指示,否则诸如「第一」、「第二」等术语仅用于区别一个元件与另一元件。举例而言,一个节点可称为「第一节点」,且类似地,另一节点可称为「第二节点」,或反之亦然。

19.除非另外指示,否则术语「约」、「大约」等意谓量、大小、配方、参数及其他量及特性并非且不必为精确的,而视需要可为大致的及/或更大或更小,从而反映容限、转换因素、舍入、量测误差及其类似者,以及熟习此项技术者已知的其他因素。在本文中可使用诸如「在

……

下方」、「在

……

之下」、「下部」、「在

……

上方」及「上部」及其类似者的空间相对术语来描述如附图中所说明的一个元件或特征与另一元件或特征的关系。应认识到,所述空间相对术语意欲涵盖除附图中所描绘的定向之外的不同定向。举例而言,若将附图中的对象翻转,则描述为在其他元件或特征「下方」或「之下」的元件将在其他元件或特征「上方」定向。因此,例示性术语「在

……

下方」可涵盖在

……

上方及在

……

下方的定向两者。对象可以其他方式定向(例如,旋转90度或处于其他定向),且本文中所使用的空间相对描述词可相应地进行解释。

20.应了解,许多不同形式、具体实例及组合是可能的,而不会背离本发明的精神及教示,且因此,本发明不应被视为限于本文中所阐述的实例具体实例。确切而言,提供实例及具体实例,使得本发明将为透彻且完整的,且将向熟习此项技术者充分传达本发明的范围。

21.在本文中所论述的具体实例中,用于在基板中钻穿孔的镭射钻孔制程包括将光束激光脉冲导引至基板中,使得激光脉冲的光束透射至基板中穿过基板的第一表面且在基板内向与第一表面相对的基板的第二表面传播。大体而言,激光脉冲的光束经聚焦以产生定位于第二表面处或附近(亦即,定位于基板内部或外部)的光束腰部。

22.在一些实施例中,基板提供为玻璃制的物品(例如,硼硅酸玻璃、铝硼硅酸玻璃、铝硅酸玻璃、碱性铅硅玻璃、碱性碱土硅玻璃、氧化锗玻璃、熔融硅石等)、合成石英、玻璃陶瓷(例如,锂铝硅酸盐)、陶瓷、蓝宝石、半导体材料(例如,si、sige、gaas、gan、sic等)或其类似者或其任何组合。因此物品可提供为玻璃插入件、硅插入件、半导体晶圆、半导体晶粒、基板(例如,用于显示屏幕、用于晶圆级封装或其他半导体封装、用于显示面板级封装、用于mems或传感器装置等)或其类似者或其任何组合。在一些具体实例中,基板提供作为物品(例如,具有厚度在30μm(或上下)至150μm(或上下)范围内)。然而,应了解,取决于由基板实施的特定物品,基板的厚度可小于30μm或大于150μm。

23.大体而言,导引至基板的激光脉冲的光束具有一波长,该基板对该波长至少实质上是透明的。如本文中所使用,当基板对激光脉冲光束的吸收在此波长下每毫米材料深度小于约20%(例如,小于约15%、小于约10%、小于约5%、小于约1%)时,可认为基板对激光脉冲光束的波长「实质上是透明的」。因此,取决于形成基板的材料,激光脉冲光束可具有在电磁光谱的紫外光、可见光或红外光区域内的波长。举例而言,在一些具体实例中,若基板提供为玻璃制的物品、石英或蓝宝石,则激光脉冲光束的波长可在300nm(或上下)至1064nm(或上下)范围内。

24.如将在下文更详细地论述,镭射钻孔制程的特征可在于包括以下的参数:脉冲波长、脉冲宽度、脉冲能量、脉冲重复率、基板处的峰值光学强度、钻孔期间(亦即,将激光脉冲导引至基板处的特定位置以形成穿孔的时间期间)及基板处的激光脉冲光束的平均功率。大体而言,在镭射钻孔制程具有高斯能量量变曲线期间,最终将激光脉冲光束导引至基板。使用具有高斯能量量变曲线的激光脉冲光束允许使用习知光束转向技术(例如,电流计反射镜、快速转向反射镜、旋转多边形反射镜、声光学偏转器、电光学偏转器等)快速偏转激光脉冲光束以在基板中形成穿孔。视所需的孔直径而定,可采用冲击式钻孔(例如,以形成直径在1μm至100μm范围内,例如10μm、20μm、30μm、50μm等的孔)或可偏转光束(例如,如上文所描述)以形成具有类似或更大直径的孔。由于光束可快速偏转,亦有可能以比使用习知镭射钻孔制程更高的产出率形成甚至相对稀疏的穿孔图案。最后,本文中所描述的镭射钻孔制程不需要酸蚀刻制程来获得具有可接受的直径或表面形态的穿孔。

25.镭射钻孔制程的特征亦可在于在本文中称为「z范围」的参数。z范围为基板的第二表面与激光脉冲光束的光束腰部之间的距离的范围,所述激光脉冲在进行镭射钻孔制程期间在基板中产生穿孔。本发明人已发现,z范围取决于镭射钻孔的其他前述参数中的至少一些。举例而言,在给定脉冲波长、脉冲宽度及脉冲重复率下,且在临限值钻孔期间及在基板处的平均功率以上,已发现在镭射钻孔制程期间z范围的变化取决于钻孔期间及在基板处的平均功率。判别用于获得足够大的z范围的镭射钻孔制程参数(例如,对于给定脉冲波长、

脉冲宽度及脉冲重复率,钻孔期间及在基板处的平均功率)的值很重要,这是因为基板通常不具有完全均匀的厚度(亦即,可能存在近似10μm或更大的厚度变化)且/或在进行镭射钻孔制程时不完全平坦(亦即,基板中可能存在一些近似10μm或更大的波纹),且一个基板的厚度可不同于另一基板的厚度。因此,若z范围不适应基板厚度或扁平度的变化,则镭射钻孔制程将无法可靠地形成穿孔。

26.在钻孔后,可用导电材料或其类似者涂布及/或填充穿孔。举例而言,穿孔可形成于诸如玻璃插入件的基板中且用导电材料(例如,铜、铝、金、银、铅、锡、氧化铟锡或其类似者或其任何组合或合金)涂布及/或填充。用于金属化穿孔内部的制程可为例如电镀、无电极电镀、物理气相沉积或其他蒸发涂布方法。亦可用促进孔内的化学反应的诸如铂、钯、二氧化钛或其他材料的催化材料涂布穿孔。替代地,可用其他化学官能化涂布穿孔,从而改变表面润湿性质或允许附接生物分子,用于生物化学分析。此类化学官能化可为穿孔的玻璃表面的硅烷化,及/或特定蛋白质、抗体或其他生物学特异性分子的额外附接,其经设计以促进用于所需应用的生物分子的附接。

27.大体而言,激光脉冲的光束的特征可在于诸如脉冲重复率、脉冲能量及脉冲宽度的参数。选择脉冲能量及脉冲宽度,使得当聚焦激光脉冲光束时,将光束腰部与基板的第二表面间隔开偏移距离,激光脉冲的聚焦光束中的每一激光脉冲以小于基板的光学击穿强度的峰值光学强度照射基板的区域(亦即,对应于基板的该区域处的激光脉冲的光斑尺寸)。此外,选择足够高的激光脉冲的光束的脉冲重复率(例如,考虑到每一激光脉冲照射基板区域的峰值光强度),使得基板的照射区域可在初始时间段(例如,在本文中亦称为「酝酿期」)积聚热量。在酝酿期期间,主要是由于基板材料进行多光子吸收而引发基板的加热。在酝酿期期间,激光脉冲的吸收亦可发生在基板中的点缺陷处,该点缺陷可产生驻存在用于光吸收的传导能带与价能带之间的缺陷状态。

28.在酝酿期结束时,基板的照射区域(例如,其可位于基板的第二表面处或附近、基板的第一表面处或附近或其组合)已积聚足以局部增加基板温度且减少其能带间隙能量的热量,使得能够过渡至该基板的照射区域可熔融且最终蒸发的状态。怀疑是由于热电离,亦即,借由分子的电子态及振动态在高温下逐渐覆盖能带间隙,而减小基板材料的能带间隙。有可能亦可在基板的高温区域内发生冲击电离及级联电离(cascade ionization),其可导致亦可有助于在其中增强镭射吸收的载体密度增加。在镭射钻孔制程期间熔融的基板区域可被特征化为「熔融区」。基板内高温区域的边缘或边界或接口处的激光脉冲吸收率的显著增加迅速使得熔融区逐渐地朝向第一表面(亦即,在与来自扫描透镜110的激光脉冲光束的传播方向相反的方向上)生长。另外,在基板内的极高温度下(亦即,在大于3000℃的温度下),已显示冲击电离及级联电离亦可由热电离的自由电子接种,而无需多光子吸收的贡献,使得激光脉冲的吸收显著增加。逐渐增加熔融区中的温度超过基板材料的蒸发/沸点将最终产生可将熔融基板材料推出孔(亦即,至少大部分穿过第二表面)以产生穿孔的大蒸汽压力。因此,紧接在酝酿期之后,激光脉冲的聚焦光束可保持在基板的照射区域一段额外的时间(例如,在本文中亦称为「移除阶段」),以加热、熔融及蒸发基板的照射区域(亦即,穿过基板的全部厚度)以形成穿孔。自酝酿期开始至移除阶段结束的全部时间段本文中称为「钻孔期间」。

29.鉴于上文,应显而易见的是,本文中所描述的镭射钻孔制程高度取决于基板的热

量积聚动力学(亦即,取决于由激光脉冲的聚焦光束照射)。因此,可以此项技术中已知的任何方式产生及聚焦激光脉冲的光束,以产生激光脉冲的聚焦光束,其中激光脉冲的聚焦光束中的每一激光脉冲具有足以加热(但不烧蚀、开裂或以其它方式损坏)基板的基板处的峰值功率及峰值光学强度。以此项技术中已知的任何方式进一步产生激光脉冲光束,以产生具有足以防止基板在激光脉冲之间实质上冷却(例如,足以使得基板能够在酝酿期期间积聚热量且在移除阶段期间继续积聚热量,如上文所论述)的脉冲重复率处的充足峰值功率的激光脉冲。然而,亦应选择激光脉冲的聚焦光束的峰值功率、峰值光学强度及脉冲重复率来防止基板过快积聚热量,此可导致不期望的现象,像是在未经激光脉冲光束照射的基板区域中的龟裂以及在基板外部上的不期望的大范围上方有熔融材料的喷射。

30.在一个实施例中,如经产生、聚焦且递送至基板以实施本文中描述的镭射钻孔制程的一束激光脉冲可特征化为具有30mhz脉冲重复率及约78kw的基板处的峰值功率(例如,如借由脉冲能量及脉冲宽度所测定,如此项技术中已知)以在1.27

×

10

11

w/cm2(或上下)的峰光学强度(例如,如借由基板处的峰值功率及光斑大小所测定,如此项技术中已知)下辐射基板。应认识到,一束激光脉冲可具有大于或小于30mhz的脉冲重复率,且认识到可视需要维持(例如,借由调整一束激光脉冲内的激光脉冲的脉冲宽度或脉冲能量)或以其他方式调整基板处的一束激光脉冲的峰值功率,以补偿脉冲重复率的变化。同样,视情况,可视需要维持(例如,借由调整一束激光脉冲内的激光脉冲的脉冲宽度、脉冲能量或基板的第二表面处的光斑大小)或以其他方式调整基板处的峰光学强度,以补偿脉冲重复率的变化。在钻孔期间,一束激光脉冲内的激光脉冲的脉冲重复率、峰值功率、脉冲宽度或脉冲能量可为恒定或可变的。大体而言,可操作以产生具有足够高脉冲重复频率及可实施镭射钻孔制程的峰值功率的一束激光脉冲的镭射为能够产生脉冲宽度在200fs(或上下)至50ps(或上下)范围内的激光脉冲的qcw镭射。举例而言,激光脉冲的脉冲宽度可为200fs、400fs、800fs、1ps、2ps、5ps、10ps、20ps、25ps、30ps、40ps、45ps、50ps或此等值中的任一者之间的任何值。

31.因此,为实施本文中描述的镭射钻孔制程,该束激光脉冲的脉冲重复率可在5mhz(或上下)至5ghz(或上下)范围内,限制条件为视需要调节该束激光脉冲的峰值功率及视情况基板处的峰光学强度,以补偿脉冲重复率的变化。在一个实施例中,脉冲重复率可在5mhz(或上下)至500mhz(或上下)范围内。在其他实施例中,脉冲重复率可在25mhz(或上下)至40mhz(或上下)范围内,在150mhz(或上下)至180mhz(或上下)范围内。

32.取决于一或多个因素,诸如基板的厚度、一束激光脉冲的脉冲重复率、一束激光脉冲中的激光脉冲的脉冲能量、一束激光脉冲中的激光脉冲的脉冲宽度、基板处的峰值功率、基板处的光学强度,钻孔时段可在5μs(或上下)至120μs(或上下)范围内。在一些实施例中,钻孔时段可有利地小于或等于50μs(或上下)、小于或等于30μs(或上下)、小于或等于20μs(或上下)、小于或等于15μs(或上下)、小于或等于10μs(或上下)等或在此等值中的任一者之间。

33.在激光脉冲的聚焦光束的光束腰部在基板外部靠近第二表面时,镭射能量的吸收在基板的第二表面的界面及周围环境(亦即,空气)处发生。此界面有助于降低烧蚀临界值以开始将激光脉冲的光束中的镭射能量耦合至基板中。相对高峰值强度有助于消除对基板的第二表面处的吸收性涂层的需求。根据由本发明人执行的实验,似乎存在激光脉冲的聚焦光束不破坏基板的初始潜伏期。

34.在一些具体实例中,基板的第一表面经清洁以移除将吸收激光脉冲的光束内的能量的第一表面上的污染物(或减少其量)。在由本发明人执行的实验中,已发现,在通过尚未清洁的第一表面的一部分传输镭射能量的光束时,形成于基板内的任何穿孔往往会在第一表面处具有相对较大开口且在第二表面处具有相对较小开口。在通过已经适合地清洁的第一表面的一部分传输镭射能量的光束时,形成于基板内的任何穿孔往往会在第一表面及第二表面处具有开口,所述开口具有约相同的直径(例如,彼此在2μm至5μm的范围内)。

35.在镭射钻孔制程期间自基板移除材料由此似乎涉及基板材料的熔化与烧蚀的组合,且不管激光脉冲的光束具有相对低平均功率的实情如何,材料移除率与常规镭射钻孔制程相比已出人意料地高。实际上,本文中所描述的镭射钻孔制程与常规镭射钻孔制程相比提供孔形成速率的显著提高。由本发明人在光学透明玻璃基板约100μm厚上实施的实验(亦即,根据打击钻孔技术执行本文中所描述的镭射钻孔制程)指示具有约10μm的直径的穿孔可在15μs(或上下)内可靠地形成。由本发明人在光学透明玻璃基板约50μm厚上实施的实验(亦即,根据打击钻孔技术执行本文中所描述的镭射钻孔制程)指示具有约10μm的直径的穿孔可在仅5μs(或上下)内形成且可在15μs(或上下)内可靠地形成。与在本文中所描述的具体实例中的镭射钻孔制程相反,在光学透明玻璃基板中使用在透光波长下具有小于10皮秒的脉冲宽度的激光脉冲的常规镭射钻孔制程依赖于非线性吸收,且形成一个穿孔所需要的时间往往为比根据本文中所描述的镭射钻孔制程形成一个穿孔所需要的时间慢几个数量级。

36.图1说明用于实施上文具体实例中所描述的镭射钻孔制程的例示性镭射处理系统。参考图1,镭射处理系统100包括镭射102、光束扩展器104、光束调节器106、光束扫描仪108、扫描透镜110及载物台112。

37.镭射102可提供为能够产生(例如,qcw镭射能够产生具有上文提到的特性的一束激光脉冲的任何适合的镭射。举例而言,镭射102可被配置以在100w(或上下)的平均功率、515nm(或上下,例如,532nm)的波长、介于20ps(或上下)至40ps(或上下)的范围内的脉冲宽度及介于25mhz(或上下)至40mhz(或上下)的范围内的脉冲重复率下产生一束激光脉冲。在一个具体实例中,激光脉冲的脉冲宽度为28ps(或上下),且脉冲重复率为30mhz(或上下)。

38.光束扩展器104可提供为能够将入射光束自第一光束大小(例如,2mm或上下的直径)扩展至第二光束大小(例如,4.5mm或上下的直径)的任何适合的装置。在一个具体实例中,光束扩展器可提供为机动可变光束扩展器。

39.光束调节器106可提供为能够使镭射的光束选择性地减弱(例如,部分地、完全地或根本不减弱)能量的任何适合的装置。在一个具体实例中,光束调节器106可提供为声光(acousto

‑

optic;ao)调节器(acousto

‑

optic modulator;aom)或ao偏转器(ao deflector;aod)。

40.光束扫描仪108可提供作为能够使激光脉冲的入射光束(例如,在一维扫描场内、在二维扫描场内等)偏转的任何适合的装置(或多个装置)。因此,光束扫描仪108可包括一或多个电流计镜面、一或多个快速转向镜面、一或多个可变形镜面、一或多个aod、旋转多边形镜面或其类似者或其任何组合。

41.扫描透镜110可提供作为能够使激光脉冲的入射光束聚焦以便产生激光脉冲的聚焦光束的任何适合的装置(或多个装置)。在一个具体实例中,扫描透镜110提供为远心扫描

透镜。在另一具体实例中,扫描透镜110具有100mm(或上下)的焦距及约0.5或更小的数值孔径(numerical aperture;na)。在一个具体实例中,扫描透镜110可使激光脉冲的光束聚焦以产生具有介于10μm(或上下)至13μm(或上下)的范围内(例如,介于11μm至12μm的范围内)的直径的光束腰部(例如,在扫描透镜110的焦平面处)。

42.载物台112可提供作为能够支撑及移动前述基板(例如,在114处所识别)的任何适合的装置(或多个装置)。在一个具体实例中,载物台112被配置以使基板114沿一个轴、沿两个轴或其类似者或其任何组合线性地移动。通常,基板114的特征可为包括第一表面(例如,其面向扫描透镜110)及第二表面,该第二表面与第一表面相对(例如,该第二表面背离扫描透镜110)。载物台112被配置以支撑基板114,使得基板114的第二表面不接触底层结构,诸如载物台112。如本文中所使用,基板114的第一表面亦称为基板114的「正面」,且基板114的第二表面亦称为基板114的「背面」。

43.在一个具体实例中,载物台112支撑基板114以使得扫描透镜110的焦平面定位于基板114外部(亦即,在基板114的第二表面下方)。设定基板114的第二表面与扫描透镜110的焦平面之间的距离(亦即,前述「偏移距离」)以使得激光脉冲的聚焦光束以小于基板的光学分解强度的峰值强度照射基板的区域,同时仍在基板中产生穿孔,如上文所论述。将了解,可实验上地判定或可计算(例如,基于镭射钻孔制程的参数、基于基板的材料或其类似者或其任何组合)偏移距离。

44.系统100可进一步包括一或多个其他组件以使激光脉冲的光束偏振、反射、扩展、聚焦等,从而自镭射102传播至扫描透镜110(例如,沿虚线,如图1中所例示性地说明)。此等组件的实例包括半波片116、一对中继透镜118及多个折叠镜面(例如,折叠镜面120)。在一个具体实例中,该对中继透镜被设置且被配置以将从光束调节器106输出的激光脉冲的光束放大(例如,使如自光束调节器106输出的激光脉冲的光束的光束大小加倍)。因此,若从光束调节器106输出的激光脉冲的光束具有4.5mm(或上下)的前述第二光束大小,则从该对中继透镜输出的激光脉冲的光束的特征可为具有9mm(或上下)的第三光束大小。

45.图2及图3为照片,所述照片说明钻孔穿过50μm厚玻璃基板(亦即,由schott公司制造的af形成的基板)的穿孔,分别获自玻璃基板的第一表面及第二表面,使用前述镭射处理系统100且实施上文所描述的镭射钻孔制程。玻璃基板未经涂布,由于其并不具有形成于任一表面上的任何吸收性涂层,且基板处的激光脉冲的光束的平均功率(亦即,在已借由镭射处理系统100的前述组件反射、传输或绕射之后)介于66w(或上下)至67w(或上下)的范围内。第一表面处的穿孔的直径(如图2中所示)介于9.5μm至10.1μm的范围内;且第二表面处的穿孔的直径(如图3中所示)为9μm。

46.图4为说明实验的结果的图表,其中50μm厚玻璃基板(亦即,由schott公司制造的af形成的未经涂布的基板)经受上文所描述的镭射钻孔制程。在实验中,基板处的激光脉冲的光束的平均功率在25w(或上下)至67w(或上下)间变化,且基板中的试图形成孔的每一位置处的钻孔周期以5μs间隔在5μs至120μs间变化。图表中的点表示获自每一实验的实际数据点,且等高线的边界使用由sas institute公司产生的统计分析软件jpm自实验上所获得的数据推导出。

47.如图4中所示,由本发明人执行的实验指示,在25w的平均功率及120μs的钻孔周期下,镭射钻孔制程根本不破坏基板,且从而并不形成任何穿孔。在25w/40μs、30w/40μs、35w/

40μs、40w/30μs、40w/20μs、40w/10μs、50w/10μs的平均功率/钻孔周期对下同样如此。在67w的平均功率及5μs的钻孔周期下,在基板中形成穿孔,其中z偏移为0.05mm,但在大于0.05mm的z偏移下不形成穿孔。因此,在66w(或上下)至67w(或上下)的平均功率及5μs的钻孔周期下,镭射钻孔制程的z范围为0.05mm。认为镭射钻孔制程的z范围能够借由增加基板处的平均功率及/或借由增加每一钻孔位置处的钻孔周期来扩展,如图4中所示。举例而言,借由将钻孔周期自40μs增加至120μs(在30w的平均功率下),可在0.075mm的z偏移下形成穿孔。同样,在40w的平均功率及40μs的钻孔周期下,在基板中形成穿孔,其中z偏移为0.075mm(但在大于0.075mm的z偏移下不形成穿孔)。重要的为,已发现,在工件处的平均功率介于66w(或上下)至67w(或上下)的范围内时,在15μs的钻孔周期下形成的穿孔可在至少0.2mm(或上下)的z偏移下形成。因此,在66w(或上下)至67w(或上下)的平均功率及15μs的钻孔周期下,镭射钻孔制程的z范围为0.2mm。在诸多情况下,此z范围理想地适应基板厚度或平度的变化,由此确保穿孔可穿过基板快速且可靠地形成。

48.图5至图8为横截面玻璃基板(亦即,由schott公司制造的af形成)的照片,所述玻璃基板为50μm厚(在图5及图7的情况下)或100μm厚(在图6及图8的情况下),所述玻璃基板经处理(例如,使用镭射处理系统100及上文所描述的镭射钻孔制程)以形成穿孔,其中每一孔在15μs的钻孔周期内形成。玻璃基板并不具有形成于任一表面上的任何吸收性涂层,且基板处的激光脉冲的光束的平均功率(亦即,在已借由镭射处理系统100的前述组件反射、传输或绕射之后)介于67w(或上下)至69w(或上下)的范围内。在图5至图8中,横截面平面处的参差不齐的边缘质量归因于玻璃材料对用于基板的横截面的机械研磨方法的易碎性。因此,在截取横截面之前,图5至图8中所识别的直径可能小于其上注释的直径。图5至图8的主要目的是用于说明穿孔的侧壁的笔直度及通过基板的整体厚度的穿孔的直径的均一性。

49.根据前述,将了解,可(例如,借由光束扫描仪108)扫描激光脉冲的光束以形成多个穿孔。在本文中所描述的镭射钻孔制程中,最小孔间间距(亦即,最近邻孔之间的距离)通常将受基板的第二表面处的每一穿孔的开口周围的「溅射区域」的直径限制。通常,溅射区域为第二表面处的在形成穿孔期间自基板喷射熔融材料的开口周围的区域。在一些具体实例中,上文所描述的镭射钻孔制程产生具有约30μm的直径的溅射区域。因此,孔间间距可为至少30μm(或上下)。

50.前文说明本发明的具体实例及实例,且不应解释为对其的限制。虽然已参看附图描述几个特定具体实例及实例,但所属领域中具通常知识者将易于了解,对所揭示具体实例及实例以及其他具体实例的诸多修改在不显著背离本发明的新颖教示及优点的情况下为可能的。

51.举例而言,虽然已经描述在具有50μm或100μm的厚度的基板的第一表面及第二表面处的具有直径为约10μm的开口的穿孔,但将了解,具有类似大小的开口的穿孔可形成于具有小于50μm、介于50μm与100μm之间或大于100μm的厚度的基板中。此外,可借由使用扫描透镜110来获得在第一表面及第二表面处具有直径更小的开口的穿孔,该扫描透镜具有高于0.5的na。

52.在另一实例中,虽然上文已将镭射系统100描述为包括镭射102,该镭射可操作以产生呈515nm(或上下)的波长的一束激光脉冲,但将了解,上文具体实例中所描述的镭射钻

孔制程可使用除了515nm(或上下)以外的波长的激光脉冲达成,取决于诸如基板处的平均功率、脉冲宽度、脉冲重复率、形成基板的材料及其类似者的一或多种其他因子。举例而言,前述镭射钻孔制程可使用呈电磁波谱的近红外区中的波长(例如,1030nm、1064nm或其类似者)的一束激光脉冲来执行,其限制条件为激光脉冲的光束具有如上文所论述的脉冲重复率,且其限制条件亦为基板处的激光脉冲的光束的平均功率为100w(或上下)或更大(例如,110w、120w、130w或其类似者,或在此等值中的任一者之间)。在近红外区中的波长下,激光脉冲的光束中的激光脉冲可具有如上文所论述的脉波宽度。然而,应注意,脉冲宽度的选择可影响钻孔周期的持续时间。通常已发现,在给定平均功率及脉冲重复率下,具有相对短脉冲宽度(例如,10ps或上下)的一束激光脉冲将能够在比具有相对长脉冲宽度(例如,30ps或上下)的一束激光脉冲短的钻孔周期内形成穿孔。

53.在另一实例中,虽然上文已将镭射钻孔制程描述为消除对基板的第二表面处的吸收性涂层的需求,但将了解,基板的第二表面可经材料涂布或以其他方式用该材料处理,该材料比基板对激光脉冲的光束具有更大吸收性或改变基板(例如,在其第二表面处或附近)对激光脉冲的吸收率。

54.在另一实例中,在已执行镭射钻孔制程以形成穿孔之后,基板可视情况经受热退火制程。在此情况下,归因于在镭射钻孔制程期间喷射至溅射区域中的熔融材料的固化,热退火可用来减小在基板的情况下存在的内应力。

55.因此,所有所述修改意欲包括于如权利要求中所界定的本发明的范围内。举例而言,除非所述组合彼此互斥,否则所属领域中具通常知识者将了解,任何句子、段落、实例或具体实例的主题可与其他句子、段落、实例或具体实例中的一些或全部的主题组合。本发明的范围因此应由以下权利要求判定,且权利要求的等效物包括于本发明的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1