机械加工用治具以及机械加工方法和无缝罐体的制造方法与流程

1.本发明涉及在加工表面形成有碳膜的机械加工用治具(日文:治具)以及使用了该治具的机械加工方法。另外,本发明还涉及无缝罐体的制造方法,更具体而言,涉及适合例如成形铝制的罐的隔着冷却介质的无缝罐体的制造方法。

背景技术:

2.包含作为碳的晶体的金刚石成分的碳膜,如公知那样硬度明显高,耐磨损性优异。因此,一直以来,通过在刨刀、立铣刀、锉刀等切削用工具、冲头和模(日文:

ダイス

)等塑性加工模具、气门挺杆和轴承等滑动构件的表面形成碳膜,提高加工性、机械的寿命。

3.在上述那样的碳膜中有包含很多金刚石成分的金刚石膜、包含很多石墨成分的dlc膜(类金刚石膜),特别是,关于应用于切削工具、塑性加工模具的碳膜,对其组成和其特性进行了各种各样的研究。

4.例如在专利文献1中提出了一种金属加工用治具,该金属加工用治具在与被加工金属的滑动面形成有硬质碳膜,该硬质碳膜由金刚石和非晶质碳构成,表面粗糙度rmax为2μm以下,在将拉曼光谱分析中存在于1333

±

10cm

‑1的最大的峰值的强度设为i

d

并将存在于1500

±

100cm

‑1的最大的峰值的强度设为i

g

时,强度比i

g

/i

d

为0.2~20(i

d

/i

g

=0.05~5)。该金属加工用治具具体而言是用于深冲加工(日文:絞

り

加工)的模、冲头、用于拉丝的拉拔模。

5.另外,在专利文献2中提出了一种形成于基材上的切削工具用金刚石保护膜,该保护膜由多个保护膜层形成,利用由拉曼光谱分析得出的强度比(i

d

/i

g

或i

g

/i

d

)控制保护膜层的机械性特性。

6.上述的拉曼光谱分析中的1333cm

‑1前后的区域的峰值来自于金刚石成分,1500cm

‑1前后的区域的峰值来自于石墨成分。因而,呈现出强度比(i

d

/i

g

)越大,则包含越多的金刚石成分,石墨成分量越少,该碳膜越是高纯度的金刚石即高硬度。

7.在上述的专利文献1、2中,将拉曼光谱分析中的强度比(i

g

/i

d

或i

d

/i

g

)设定在一定的范围内都是为了提高耐磨损性而延长膜寿命。

8.另外,通常通过冲压加工进行金属的塑性加工,作为代表性的手法,有深冲加工以及减薄拉深(日文:

しごき

加工)。以往,冲压加工被用作便宜且大量地生产工业制品的制造方法。这样的冲压加工适于加工各种各样的被加工材料,作为被加工材料的一例,除例如钢、铜、铝等金属材料以外,还能例示钛和镁等。

9.作为上述的工业制品的一例,例如能够例示罐材料。例如,关于铝罐等金属罐、两片罐(日文:2

ピース

缶)的罐体(所谓的无缝罐体),在将平板状的金属板冲裁成规定大小的圆板形状后,进行深冲加工,在成形了高度低的深冲罐后,进行减薄拉深而使其薄壁化,历经做成高度高的金属罐基体的成形工序而制造上述罐体。进行用于制造无缝罐体的冲压加工的冲压加工用模具包括冲头部和冲模(日文:

ダイ

)部,在利用适当的间隙使这两者间分开的状态下对被加工材料进行冲压成形。

10.在上述那样的深冲加工中,特别是在拉深加工中,有时因在模具形成碳膜而进行

无润滑条件下的成形。例如在专利文献3中公开了一种即使不用润滑材料也可以进行铝的深冲加工的模具,公开了在该模具表面设置膜厚为0.5μm~5μm的类金刚石膜。

11.另外,在冲压加工中,冲头部以及冲模部被放置于苛刻的环境下,因此例如如专利文献5~8所示,提出了在模具的加工表面覆盖金刚石膜、dlc(类金刚石)膜等碳膜而提高模具的耐久性。

12.现有技术文献

13.专利文献

14.专利文献1:日本特开平5

‑

169162号公报

15.专利文献2:日本特开平6

‑

297207号

16.专利文献3:日本特开平8

‑

90092号

17.专利文献4:日本专利第6012804号公报

18.专利文献5:日本特开平10

‑

137861号公报

19.专利文献6:日本特开平11

‑

277160号公报

20.专利文献7:日本特开2013

‑

163187号公报

21.专利文献8:wo2017/033791号

技术实现要素:

22.发明要解决的课题

23.但是,减薄拉深是所用的治具相对于被加工材料的滑动较大的苛刻的成形,特别是在模的加工面,减薄率越大,越受到被加工材料的加工硬化的影响,另外,随着减薄拉深(薄壁化)的进展,被施加较大的面压力。因此,在设置有上述那样的以往公知的碳膜的情况下,有成形极限低而承受不住减薄率大的减薄拉深的问题。例如在减薄率为40%以上的减薄拉深中,治具与被加工材料的滑动阻力增大,薄壁化导致超过允许应力的拉伸应力施加于被加工材料,结果发生成形不良。

24.另外,减薄率是板厚减少率,在将减薄拉深前的板厚设为t0并将加工后的板厚设为t1时,以下述算式表示减薄率,减薄率越大,施加于模的面压力越大,成为苛刻的成形。

25.减薄率(%)=100

×

(t0

‑

t1)/t0

26.另外,在专利文献8中由本申请人提出了一种在拉曼光谱测量中,在加工面形成有强度比(i

d

/i

g

)为1.0以上、特别是为1.2以上的碳膜的减薄拉深用模(日文:

しごき

加工用

ダイス

)。该减薄拉深用模在加工面形成金刚石纯度高的碳膜,减薄拉深性优异,即使在利用干工艺使减薄率超过40%的苛刻的减薄拉深中,也能在不发生成形不良的前提下获得镜面或接近镜面的等级的平滑的成形品。

27.上述那样的碳膜确实在苛刻的条件下的加工时也体现优异的加工性,但在耐冲击性低的这一点上,需要进一步的改善。

28.即,机械加工用治具由所谓超硬合金等刚性基材形成,碳膜通过蒸镀等成膜于这样的刚性基材的加工面(在机械加工时是与金属或合金等被加工物接触的面)。在使用这样的治具进行了机械加工时,在较少的加工周期发生膜剥落。而且,这样的膜剥落不限于在干工艺中成为问题,在液体环境下的加工(使用了润滑剂的湿工艺下的加工)中也成为问题。

29.因而,本发明的目的在于,提供一种在加工面具备耐冲击性优异的碳膜的机械加

工用治具以及使用了该治具的机械加工方法。

30.另外,作为本发明的另一目的,还在于提供一种无缝罐体的制造方法。

31.即,如上所述,冲压加工用模具被放置在严酷的加工环境中,因此利用各种各样的表面处理膜覆盖例如冲模部等的加工表面。作为这样的表面处理膜,希望利用具有较高的滑移特性且能抑制冲压时的被加工材料所导致的胶粘的金刚石膜、dlc膜等碳膜覆盖加工表面。

32.在使用在加工表面形成有上述那样的具有较高的滑移特性的金刚石膜等的模具进行了冲压加工的情况下,也有能进行所谓的干冲压加工的优点。干冲压加工是在不用冲压加工时的润滑剂的前提下在干环境下进行的冲压加工。采用干冲压加工,能够省略制罐后的润滑剂的清洗、清洗后的排水处理等工序,能够减少成本、减轻对环境的负荷,因此受到注目。

33.但是,在干冲压加工中,要改善的点也早已存在。作为要改善的点,举出了例如以下(a)~(c)这样的点。

34.(a)在干冲压时产生被加工材料的粉末(例如铝粉末),可能在啮入模具而导致成形后的罐体发生损伤。

35.(b)在干冲压时,在模具与被加工材料之间不得不成为高温(局部为300℃以上),因此难以提高例如进行减薄拉深等严酷的加工(强加工)时的加工程度(例如极限减薄率)。

36.(c)根据与上述(a)、(b)同样的理由,难以提高能在不发生被加工材料胶粘、堆积于模具、罐主体的断裂等不良现象的前提下在长时间内稳定地制罐的所谓的成形稳定性。

37.另一方面,以往例如在使用铝材制造无缝罐体的情况下,通常使用油分等润滑剂、冷却剂(冷却介质)在湿环境下进行成形。在该情况下,在制罐加工后利用清洗剂、药剂对附着于罐体的润滑剂等进行脱脂的清洗工序(洗涤工序)是不可缺少的。

38.但是,在该清洗工序中需要大量的水,因此在明文规定要有效地充分利用有限的水资源的最近,需要重新评估工序。

39.此外,在清洗工序中排出的排水中包含各种各样的化学物质,因此被指出对排水处理所需的工夫和成本进行削减的必要性。

40.本发明人鉴于上述例示的课题反复进行了潜心研究。结果发现,当在特定的条件下使用冷却介质进行了冲压加工的情况下,获得上述的干冲压加工以上的优点。

41.即,在使用在加工表面形成有具有较高的滑移特性的金刚石膜等的模具并且将冷却介质中的油分设为特定的含量而进行了冲压加工的情况下,即使进行减薄拉深等严酷的加工,也能获得与使用以往的量的润滑剂制造的冲压加工品同等以上的加工程度(例如极限减薄率)。

42.另外,发现也能解决上述的清洗工序、排水处理工序中的课题而提出了本发明。

43.用于解决课题的方案

44.根据本发明,提供一种机械加工用治具,所述机械加工用治具在刚性基材的加工面形成有碳膜,其特征在于,

45.所述碳膜体现用下述算式i

d

/i

g

表示的强度比超过0.6的拉曼光谱,

46.在算式中,

47.i

d

是所述碳膜表面的拉曼光谱中的1333

±

10cm

‑1处的最大峰值强度,

48.i

g

是所述碳膜表面的拉曼光谱中的1500

±

100cm

‑1处的最大峰值强度。

49.在本发明的机械加工用治具中,较佳的是,(1)所述碳膜的表面成为算术平均粗糙度ra为0.12μm以下的平滑面,(2)所述碳膜体现所述强度比为1.1以下的拉曼光谱。

50.采用本发明,另外提供一种机械加工方法,其特征在于,使用所述的机械加工用治具在液体环境下进行对被加工物的机械加工。

51.在该方法中,较佳的是,

52.(1)所述机械加工用治具是减薄拉深用模,所述机械加工是减薄拉深。

53.另外,为了达成所述目的,(1)本发明的一技术方案中的无缝罐体的制造方法的特征在于,包含以下工序,即,使用在加工表面形成有金刚石膜的成形加工构件,在隔着冷却介质的状态下利用所述成形加工构件的加工表面对金属材料进行冲压加工。

54.在所述(1)的无缝罐体的制造方法中,优选的是,(2)所述冷却介质中含有的油分为4体积%以下。

55.在所述(1)或(2)的无缝罐体的制造方法中,优选的是,(3)所述成形加工构件至少包含冲模部。

56.另外,在所述的(1)~(3)中任一项所述的无缝罐体的制造方法中,优选的是,(4)所述冲压加工包含所述金属材料的减薄拉深,以所述减薄拉深中的减薄率成为10%以上的方式将所述金属材料减薄而形成罐主体部。

57.另外,在所述的(1)~(4)中任一项所述的无缝罐体的制造方法中,优选的是,(5)所述减薄拉深所用的所述成形加工构件的表面粗糙度为ra=0.12μm以下。

58.另外,在所述的(1)~(4)中任一项所述的无缝罐体的制造方法中,进一步优选的是,(6)所述减薄拉深所用的所述成形加工构件的表面粗糙度为ra=0.08μm以下。

59.发明效果

60.设置于本发明的机械加工用治具的加工面的碳膜在以下这一点上具有重要的特征,即,在拉曼光谱测量中,强度比i

d

/i

g

超过0.6,优选为1.1以下,更优选小于1.0,进一步优选在0.9以下的范围内。即,在以往的公知的技术中,越增大碳膜的强度比i

d

/i

g

(金刚石纯度越高),越发挥优异的加工性,但在本发明人等的研究中获得以下结果,即,为了提高耐冲击性,与此相反地减小强度比i

d

/i

g

并且金刚石纯度较低的而情况是有利的。例如如后述的实施例所示,关于在以200n的载荷使直径为1/2英寸的超硬合金制的球(球体)与碳膜表面反复碰撞时(400发/分)强度比i

d

/i

g

超过1.1的情况,在100000~200000发之间观察到了膜剥落,与之相比,按照本发明,特别是强度比i

d

/i

g

小于1.0(例如0.9)时,在超过了400000次的发射数量的情况下,也没有观测到膜剥落。

61.这样,按照本发明,通过设置强度比i

d

/i

g

较小的碳膜,能够提高耐冲击性,有效地防止碳膜的膜剥落。

62.这样,本发明的机械加工用治具的形成于其表面的碳膜的耐冲击性优异,在反复进行了许多次的机械加工的情况下,也不会发生膜剥落,能够稳定地进行机械加工,但为了最大程度地发挥这样的本发明的机械加工用治具的碳膜的优异的耐冲击性,应在液体环境下进行机械加工。

63.即,本发明的机械加工用治具的加工面上设置的碳膜的强度比i

d

/i

g

在较小的范围内,金刚石纯度较低,因此在进行了干工艺那样的不使用润滑剂的苛刻的加工的情况下,获

得的被加工物的成形加工面有变粗糙的倾向,或者发生成形不良。然而,在将本发明的机械加工用治具应用于液体环境下的加工也就是使用了冷却介质的湿工艺下的加工的情况下,能够获得平滑度高的成形加工面。

64.采用本发明的无缝罐体的制造方法,包含以下工序,即,使用在加工表面形成有金刚石膜的成形加工构件(例如冲头部以及冲模部)进行减薄拉深等的冲压加工,因此能够实现模具的高加工耐久性。

65.并且,由于在隔着冷却介质的状态下进行减薄拉深等的冲压加工,所以利用对在减薄时产生的被加工材料的粉末(金属粉末)进行冲洗的效果,能够抑制使金属粉末啮入模具而损伤成形后的罐的外观。

附图说明

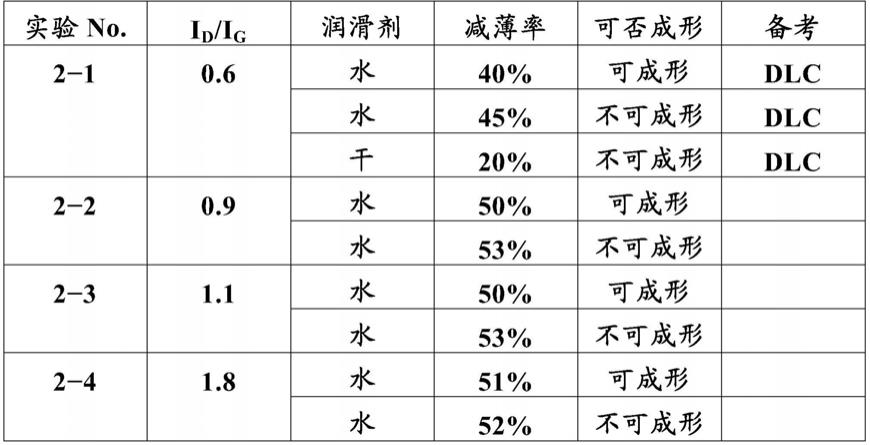

66.图1是表示本发明的机械加工用治具的主要部分的概略侧剖视图。

67.图2是表示碳膜表面的拉曼光谱的一例的图。

68.图3是表示利用了减薄拉深的冲压成形工艺的一例的图。

69.图4是应用了本发明的环状减薄拉深用模的概略局部侧视图。

70.图5是用于测量在机械加工用治具的加工面形成的碳膜的耐冲击性的试验机的概略侧剖视图。

71.图6的(a)是表示本发明的无缝罐体的制造方法中的冲压加工工序的示意图,(b)是实施例1中的示意图。

具体实施方式

72.以下,适当地参考附图而具体地说明本发明。另外,以下的实施方式表示本发明的一例并说明其内容,并不有意地限定本发明。

73.本发明的机械加工用治具使用于对例如各种金属或合金等硬质材料的机械加工,例如深冲加工、减薄拉深、深冲

‑

减薄拉深和切削加工等苛刻的机械加工,如图1的概略图所示,具备刚性基材1和设置于刚性基材1的表面的碳膜3。

74.刚性基材1由如下材料构成,即,具有能承受得住苛刻的机械加工的刚性并且具有承受得住碳膜3的成膜时的高温加热的耐热性的材料。作为兼备这样的刚性和耐热性的材料,代表性的是对碳化钨(wc)与钴等金属粘合剂的混合物进行烧结而获得的所谓超硬合金、对碳化钛(tic)等金属碳化物、碳氮化钛(ticn)等钛化合物与镍、钴等金属粘合剂的混合物进行烧结而获得的金属陶瓷或碳化硅(sic)、氮化硅(si3n4)、氧化铝(al2o3)、氧化锆(zro2)这样的硬质陶瓷等。

75.碳膜3的用下述算式(1)表示的强度比超过0.6,优选为1.1以下,更优选小于1.0,进一步优选在0.9以下的范围内。

76.i

d

/i

g

ꢀꢀꢀꢀ

(1)

77.在算式中,

78.i

d

是碳膜3的表面的拉曼光谱中的1333

±

10cm

‑1处的最大峰值强度,

79.i

g

是碳膜3的表面的拉曼光谱中的1500

±

100cm

‑1处的最大峰值强度。

80.参考表示在后述的实验例中形成的碳膜的拉曼光谱的图2,1333

±

10cm

‑1处的最大

峰值强度i

d

来自于膜中的金刚石成分,1500

±

100cm

‑1处的最大峰值强度i

g

来自于膜中的石墨成分。因而体现为,上述的峰值强度比越小,石墨的含有率越多,峰值强度比越大,是更接近金刚石晶体的膜。例如上述强度比为0.6以下的碳膜不是金刚石膜,而是被称为类金刚石膜(dlc膜)。如据此理解的那样,本发明中的碳膜3的较大的特征是为了满足上述强度比而包含石墨成分,不同于将峰值强度比设定为较大并要求包含一定程度以上的金刚石晶体的以往的碳膜。

81.在本发明中,碳膜3满足上述那样的强度比,包含较多的石墨成分,因此金刚石的粒径小且晶体界面的面积增大,发挥优异的耐冲击性。例如在供耐冲击性试验时,在超过了400000次的发射数量的情况下,也能有效地抑制膜剥落,能够反复进行苛刻的机械加工。即,一般认为包含较多的石墨成分的碳膜3相对于作为基底的刚性基材1的追随性高,结果体现出较高的冲击性,有效地防止膜剥落。

82.另外,在本发明中,上述的碳膜3的表面粗糙度ra(jis b

‑

0601

‑

1994)为0.12μm以下,特别是为0.08μm以下较佳。即,碳膜3包含高硬度的金刚石晶体,因此其表面有变粗糙的倾向。因此较佳的是在成膜后用于研磨处理,从而设为上述那样的粗糙度的平滑面。特别是,在用具备这样的碳膜3的治具进行减薄拉深的情况下,在加工时较大的面压力施加于与被加工物之间,因此在提高与减薄拉深时的被加工物的滑移性而将被加工物的表面设为接近镜面的平滑面的方面,将碳膜3的表面粗糙度设定在上述那样的范围内较佳。

83.在本发明中,利用热丝cvd法、等离子cvd法、例如微波等离子cvd、高频等离子cvd和热等离子cvd等公知的方法在刚性基材1的表面成膜,接着进行表面研磨,从而制作上述的碳膜3。

84.另外,在成膜时,作为原料气体,通常使用的是利用氢气将甲烷、乙烷、丙烷和乙炔等烃气体稀释到1%左右后得到的气体,有时也在该原料气体中适当地混合有少量的氧、一氧化碳和二氧化碳等气体,以调制膜质、成膜速度。

85.使用上述的原料气体,将上述刚性基材1加热到700~1000℃的高温,利用微波、高频等产生等离子,在等离子中将原料气体分解而生成活性种,在刚性基材1上使金刚石晶体长大,从而进行成膜。在进行该成膜时,在等离子中解离后的氢原子选择性地对在刚性基材1上生成的石墨、无定形碳进行蚀刻,由此使金刚石成分较多,能将膜的拉曼光谱的峰值强度比设在上述范围内。

86.然而,以上述方式形成的碳膜的表面在成膜时伴有石墨、无定形碳的蚀刻,因此金刚石晶体容易长大,成为其表面粗糙度ra大于上述范围的粗糙面。因此,在本发明中,控制成膜条件,将例如成膜时间设为短时间,抑制金刚石晶体的生成,此外进行研磨加工,从而能在刚性基材1上形成上述的拉曼光谱的峰值强度比以及表面粗糙度ra均在上述范围内的碳膜3。

87.另外,通过蒸镀而形成的碳膜3的表面研磨能够利用其本身公知的方法来进行。例如可以是使用金刚石磨粒(砂轮)进行碳膜的同时切削加工的机械性的研磨方法,也可以是利用了化学作用的研磨方法。也可以是复合使用了以上的机械性以及化学性手法的研磨方法。能够利用以上的研磨方法将膜的表面粗糙度ra调整为上述范围。

88.在本发明中,具备上述的碳膜3的机械加工用治具被较佳地使用为刨刀、立铣刀和锉刀等切削用工具、冲头和模等塑性加工模具等,特别是,作为减薄拉深用模,较佳地应用

于作为苛刻的加工的减薄拉深,此外在最大限度地发挥碳膜3的优异的耐冲击性的方面,最适合应用于使用了冷却介质的湿加工。

89.在图3中表示利用将本发明的机械加工用治具用作减薄拉深用模的冲压加工制造金属罐的工艺。

90.在该图3中,金属罐的成形所用的板坯(例如铝板)11首先被进行冲裁加工的处理,由此获得金属罐用的圆板13(参考图3的(a))。

91.在该冲裁加工中,使用具有冲裁用冲头15和开口的冲模17,上述冲裁用冲头15具有相当于圆板13的直径的外径,上述开口保持板坯11并且相当于圆板13的直径。即,利用冲头15对保持在冲模17上的板坯11进行冲裁,从而获得规定大小的圆板13。

92.另外,根据在该制造工艺中制造的成形物的形态的不同,有时也将板坯11冲裁成其他形状(例如矩形)。

93.如上述那样获得的圆板13被进行深冲加工的处理,由此获得高度低的深冲罐(有底筒状体)19(参考图3的(b))。

94.在该深冲加工中,在冲模21上保持被冲裁出的圆板13,该圆板13的周围由防皱用的治具23保持。在冲模21形成有开口,使用深冲用的冲头25将圆板13推入到冲模21的开口内,从而获得深冲罐19。

95.另外,在该冲模21的开口的上端的角部(保持有圆板13的那侧)形成有圆弧(曲率部),圆板13被快速且无弯折地推入到冲模21的开口内,以相当于圆板13的大致厚度的量比冲模21的开口的直径小地设定冲头25的外径。即,在该深冲加工中,几乎不进行薄壁化。另外,有时也依据成形品的形状进行多次深冲加工。

96.接着,以上述方式获得的深冲罐19被进行减薄拉深的处理,由此成形高度高且薄壁化后的金属罐基体(拉深减薄罐)27(参考图3的(c))。

97.在该减薄拉深中,将拉深用的冲头29插入通过上述的深冲加工而获得的深冲罐19的内部,将该筒状体19的外表面压接于环状的减薄拉深用模31的内表面,并且使冲头29下降,从而利用模31使筒状体19的侧壁持续薄壁化。由此,获得薄壁化且依据薄壁化的程度而高度增高了的金属罐基体27。

98.如根据图3理解的那样,在该冲裁加工、深冲加工以及减薄拉深的一连串的工序中,在冲裁加工中不需要滑动性,但随着从深冲加工变为减薄拉深,需要所用的模具与被加工物之间的滑动性。特别是在减薄拉深中,被施加超过被加工物的屈服应力的面压力,因此最需要滑动性。

99.在本发明中,作为该环状的减薄拉深用模31,使用具备上述的碳膜3的机械加工用治具。

100.即,参考上述的图3(特别是图3的(c))并且参考表示上述模31的局部侧表面的图4,该减薄拉深用模31具有在减薄拉深时位于被加工物(筒体)19的加工方向上游侧的倾斜面33、位于加工方向下游侧的倾斜面35和这两者间的平坦的面37,与被加工物19接触的区域成为加工面41,在包含以上的面33、35、37的整面形成有上述的碳膜3。

101.另外,在图3所示的减薄拉深用模31中,碳膜3至少形成于上述的加工面41(即,在减薄拉深时被施加面压力的面)即可,但在进行苛刻的减薄拉深时更可靠地防止膜剥落的方面上,优选碳膜3的两端部位于离开加工面41的位置,出于这样的观点,碳膜3通常形成于

刚性基材1的整面(除图3中的上表面)。

102.另外,虽然在图中未图示,但较佳的是,在刚性基材1的内部贯穿有冷却管等,构成为抑制在减薄拉深时的加工面41的温度上升。

103.此外,在图3的例子中,配置有一个环状减薄拉深用模31,但也能相对于加工方向空开适当的间隔配置多个这样的环状减薄拉深用模31。在该情况下,配置于加工方向下游侧的模31的空隙d小,由此慢慢薄壁化。

104.在本发明中,使用具备上述的碳膜3的减薄拉深用模31的减薄拉深最适合在液体环境下进行的所谓湿加工。即,上述的碳膜3虽然耐冲击性优异,但金刚石晶体的含有率少,随之硬度低且滑移性差。因此,在应用于所谓无润滑方式的干加工的情况下,极限减薄率小,在提高了减薄率的情况下,容易发生表面龟裂等,根据情况的不同,发生成形不良。然而,利用在液体环境下进行减薄拉深的湿加工,由于在模31的加工面41(碳膜3)与被加工物19的成形面之间有液体存在,因此能够提高极限减薄率,能够进行较高的减薄率的减薄拉深,能够最大程度地发挥以下的本发明的优点,即,耐冲击性优异且能在不发生膜剥落的前提下反复进行加工。

105.在这样的湿加工下的减薄拉深中,所用的液体被称为冷却介质,使用以水以及矿物油、油脂类(菜籽油等)为基油并添加了各种添加剂后在水中溶解或分散后得到的物质,特别是也可以是不包含油分的冷却介质,在连同冷却作用一起提高模31的加工面41与被加工物19的成形加工面之间的润滑性的方面,较佳地使用例如理论纯水等。通过使用这样的冷却介质,能够提高极限减薄率。例如对于铝板的减薄拉深,能将极限减薄率提高为40%。

106.另外,在本发明中,使用具备上述的碳膜3的减薄拉深用模31的减薄拉深能够应用于各种各样的金属或合金材料。例如关于铝、铜、铁或包含这些金属的合金、还有镀锡铁皮等镀锡钢板、实施了化学转化处理的铝板等的表面处理钢板、至少在一面具有有机保护膜的预涂层金属板等,也能反复进行减薄率高的苛刻的减薄拉深。

107.特别是,由使用管状的减薄拉深用模31的湿加工进行的减薄拉深能够较佳地使用于利用上述的图2所示的工艺制造金属罐基体时的减薄拉深,其中,最佳地应用于铝罐的制造。

108.无缝罐体的制造方法

109.接下来,使用附图具体地说明本发明的无缝罐体的制造方法。

110.成形加工构件

111.如图6所示,在本实施方式的无缝罐体的制造方法中包含以下工序,即,使用在加工表面形成有金刚石膜的成形加工构件,利用上述成形加工构件d的加工表面对金属材料10进行冲压加工。

112.更具体地说明本实施方式,如图6的(a)、(b)所示,包含以下工序,即,使用在加工表面形成有金刚石膜20的冲模部d和在加工表面形成有不同于金刚石膜的表面处理膜30的减薄冲头部p,在隔着冷却介质c的状态下利用冲模部d以及冲头部p的加工表面对金属材料10进行减薄拉深。

113.这里,在本实施方式中,如图6所示,将制罐加工中特别是减薄拉深作为例子说明本发明。

114.但是,本发明的无缝罐体的制造方法不限定于减薄拉深,当然也能应用在公知的

制罐加工、例如深冲加工、隆起加工(日文:

ドーミング

加工)、车凹槽和修边加工等的工序中。

115.另外,也能适当地应用在制罐加工以外的公知的金属冲压加工、例如剪切加工和弯曲加工等中。

116.在本实施方式中,成形加工构件包含冲模部d以及冲头部p。但是,本发明中的成形加工构件并不限定于此,也能适当地应用于金属冲压加工所使用的公知的成形加工构件、例如拉拔垫(日文:

ドローパッド

)、坯料冲头(日文:

ブランクパンチ

)、切割刀、压坯料环(防皱)和塞子(日文:

プラグ

)等。

117.在本实施方式中,金刚石膜20如图6的(b)所示形成于冲模部d的加工表面。但是,本发明并不限定于此形态,也可以在冲模部d以及冲头部p双方的加工表面都形成有金刚石膜20。

118.另外,也可以是,在冲头部p的加工表面形成有金刚石膜20,在冲模部d的加工表面形成有不同于金刚石膜的表面处理膜30。

119.即,在本实施方式中,在冲压加工时的模具中,在凸型和凹型的至少一者的加工表面形成有金刚石膜20即可。

120.在本实施方式中,作为成形加工构件的加工表面处的金刚石膜20的形成方法,能够应用公知的成膜方法。例如除热丝cvd法、微波等离子cvd、高频等离子cvd和热等离子cvd等cvd(chemical vapor deposition,化学气相沉积)法以外,能够应用公知的pvd(physical vapor deposition,物理气相沉积)法。

121.作为金刚石膜20的厚度,优选为5μm~30μm。在厚度小于5μm的情况下获得的金刚石膜容易开裂而容易剥离,不理想。而在厚度超过30μm的情况下,金刚石膜的内部应力增高而容易剥离,因此不理想。

122.在将金刚石膜的在拉曼光谱分析中存在于1333

±

10cm

‑1的最大的峰值的强度设为i

d

,将存在于1500

±

100cm

‑1的最大的峰值的强度设为i

g

时,优选强度比i

d

/i

g

超过0.6,进一步特别优选为1.1以下。在拉曼强度比i

d

/i

g

为0.6以下的情况下,金刚石膜中的石墨的含有率高,不能获得金刚石本来的性能。而在拉曼强度比i

d

/i

g

超过1.1的情况下,耐冲击性差,因此不理想。

123.另一方面,在本实施方式中,作为可能在冲压加工时的模具中的凸型和凹型的至少一者的加工表面形成的、不同于金刚石膜的表面处理膜30,能够举出例如公知的类金刚石(dlc)膜等碳膜、tic膜和ticn膜等。

124.以上的类金刚石膜的形成方法没有特别限制,例如能够应用将气体用作原料而在腔室内将该气体分解进行成膜的化学蒸镀(cvd)法、将固体碳用作原料而使碳蒸发进行成膜的物理蒸镀(pvd)法等公知的形成方法。另外,关于tic膜和ticn膜等,也能应用公知的成膜方法。

125.作为上述的表面处理膜30的厚度,能够应用基于上述的公知的手法形成的膜中的合理的范围的厚度。作为表面处理膜30的厚度,具体而言例如优选0.1μm~10μm左右。

126.换言之,本实施方式中的表面处理膜30的厚度设定为比金刚石膜20的厚度薄。

127.另外,在上述的情况下,表面处理膜30的硬度优选比金刚石膜20的硬度低。例如在本实施方式中,从模具的耐久性的观点出发,金刚石膜20的硬度优选在维氏硬度hv20中为

10000~12000。另一方面,相比金刚石膜20的硬度,表面处理膜30的硬度优选相对较低,例如优选在维氏硬度hv30中为1000~8000。这是基于以下的理由。

128.即,金刚石膜20在其性质上无法容易地研磨,因此非常难调整尺寸,难以进行模具间的尺寸管理,这成为成本增加等的要因。

129.近年来,在制罐的减薄拉深中,也谋求

±

数μm的尺寸管理。在这样的状况下,如图1所示,在成形加工构件的一工具(例如冲模部)的加工表面形成金刚石膜20,在另一工具(例如冲头部)的加工表面形成不同于金刚石膜的表面处理膜30,从而具有以下这样的优点。

130.首先具有以下优点:在进行尺寸管理时,表面处理膜30的膜厚比金刚石膜20薄,因此相对于目标尺寸的偏离小,即使在相对于目标范围偏离了的情况下,通过对硬度更低的表面处理膜30进行研磨,也容易进行尺寸调整。

131.另外还有以下优点等:在某些事由而使凸型与凹型发生了碰撞的情况下,为了使硬度更低的模吸收冲击,能将模具的破损损失抑制为最小程度。

132.在本实施方式中,出于能对模具付与较高的滑移特性的观点,金刚石膜20的表面粗糙度ra(jis b

‑

0601

‑

1994)优选为0.12μm以下。此外,在将ra设为0.08μm以下的情况下,在减薄拉深那样的严酷的加工(强加工)中,也能将被加工物(例如罐体)的外观做成镜面或接近镜面的平滑面,是更理想的。

133.在该情况下,冲压加工时的金刚石膜20与被加工材料之间的摩擦系数μ优选比0.1低。

134.在本实施方式中,作为形成金刚石膜20、表面处理膜30的成形加工构件的原料,能够应用模具所使用的公知的原料。

135.例如能够举出对碳化钨(wc)与钴等金属粘合剂的混合物进行烧结而获得的所谓的超硬合金、对碳化钛(tic)等金属碳化物、碳氮化钛(ticn)等钛化合物与镍、钴等金属粘合剂的混合物进行烧结而获得的金属陶瓷或碳化硅(sic)、氮化硅(si3n4)、氧化铝(al2o3)和氧化锆(zro2)这样的硬质陶瓷等。

136.冷却介质

137.接着,说明在本实施方式中使用的冷却介质。

138.作为在本实施方式中使用的冷却介质,理想地举出在其成分中含有油分的物质,也可以是不包含油分的冷却介质,例如也可以使用纯水等水来作为冷却介质。

139.在本实施方式的冷却介质中,作为上述的油分,举出在通常的水溶性金属加工油剂组成物中所包含的油分。作为该油分,可以是天然油分,也可以是合成油分。

140.作为天然油分,例如举出石蜡类、环烷类和芳香族类等的矿物油。另外,作为天然油分,也能举出脂肪酸甘油酯。

141.作为合成油分,例如能够举出聚烯烃等烃类、脂肪酸酯等酯类、聚乙二醇等醚类、全氟化碳等含氟类、磷酸酯等含磷类、硅酸酯等含硅类等。

142.作为上述举出的油分,可以单独使用,也可以混合使用两种以上。

143.另外,作为上述的水溶性金属加工油剂,例如能够举出以jis k2241规定的a1种(乳液型)、a2种(可溶型)、a3种(溶液型)的水溶性金属加工油剂等。

144.另外,虽然在jis规格中未作规定,但也能举出被称为所谓的合成式(不含矿物油,包含化学合成后的油分的金属加工油剂)的水溶性金属加工油剂。

145.在本实施方式中,作为上述油分的冷却介质中的浓度,优选为4.0体积%以下。在该情况下,当在本实施方式中使用包含油分的冷却介质的情况下,也可以是,首先调制包含4.0体积%以上的含量的油分的原液,保管该原液至使用时,在使用时用水等溶剂稀释该原液而调制油分的浓度为4.0体积%以下的冷却介质。

146.即,油分的冷却介质中的浓度只要在使用状态下为4.0体积%以下即可。

147.另外,作为冷却介质中的油分以外的成分,也可以适当地包含通常的水溶性金属加工油剂组成物中包含的成分,例如水、表面活性剂、防锈剂、高压添加剂、耦合剂、非铁金属防腐蚀剂、防腐蚀剂、消泡剂、螯合剂、着色剂、香料等。

148.这样,在本实施方式的制造方法中,即使将冷却介质中的油分设为比较低的浓度,也能抑制制罐时的成形不良等,结果能够提高成形稳定性。

149.另外,在本实施方式中,如上述那样,冷却介质中的油分相比以往是低浓度,因此在制罐后的油分的清洗工序中,能用环境负荷低的药剂、水进行清洗,能够减轻对环境的负荷。另外,清洗后的排水处理容易进行,在将排水回收再利用而使排水循环的情况下,能够提高回收再利用率,从而能够减少成本、减轻对环境的负荷。

150.金属材料10(被加工材料)

151.作为本实施方式中的被加工材料的金属材料只要能用于冲压加工即可,没有特别限制,例如不仅能应用铝、铜、铁、钢、钛、还有纯金属,也能应用这些金属的合金等公知的各种各样的金属材料。其中,在成形罐体的情况下,上述的金属材料中的铝合金特别适合。

152.作为本实施方式中的金属材料10的厚度,没有特别限制,能够应用罐体制造时的通常的厚度。作为例如使用铝板进行制罐加工的情况下的金属材料10的厚度的一例,原板厚(原板的厚度)为0.1mm~0.5mm。

153.减薄率

154.在本实施方式的无缝罐体的制造方法中,优选包含以下减薄拉深的工序,即,以减薄率(板厚减少率)成为10%以上的方式使上述金属材料减薄而形成罐主体部。另外,可以包含多次的减薄拉深的工序,也可以使各次的减薄率变化。例如,也可以将初期的减薄工序的减薄率设为10%以上,将最终的减薄工序的减薄率设为30%以上。

155.另外,在将减薄拉深前的板厚设为t0并将加工后的板厚(距罐底为60mm的部分)设为t1时,本实施方式中的减薄率用下述算式表示。

156.减薄率(%)=100

×

(t0

‑

t1)/t0

157.即,采用本实施方式的无缝罐体的制造方法,即使是减薄率成为30%以上的严酷的加工,也能抑制制罐时的成形不良,结果能够提高成形稳定性。

158.以上,采用本实施方式,能够取得以下的效果。

159.(a)由于在隔着冷却介质的状态下进行减薄拉深等的冲压加工,所以通过减薄拉深时的润滑性的提高,能够提高极限减薄率。

160.(b)由于在隔着冷却介质的状态下进行减薄拉深等的冲压加工,所以能够抑制被加工材料胶粘、堆积于模具、罐主体部的壁厚不均、罐主体的断裂等不良情况而提高成形稳定性。

161.(c)由于使用在加工表面形成有金刚石膜的成形加工构件(例如冲头部以及冲模部),在隔着冷却介质的状态下进行减薄拉深等的冲压加工,所以能够实现模具的高加工耐

久性,并且通过减薄拉深时的润滑性的提高,能够提高罐的成形稳定性。

162.(d)由于能使冲压加工时所用的冷却介质中的油分比以往减少,所以在制罐后的油分的清洗工序中,能用环境负荷低的药剂、水进行清洗,从而能够减轻对环境的负荷。

163.另外,也能使冷却介质的使用量减少,由此还能使废液的量减少,因此能够减少成本、减轻对环境的负荷。

164.而且,通过使废液的量减少,能够减轻废液的处理中的因数即ph、生物化学的氧要求量(bod)、化学的氧要求量(cod)、浮游物质及悬浮物质(ss)、正己烷和氟等所施加的影响。

165.(e)另外,清洗后的排水处理容易进行,从而在将排水回收再利用而使排水进行循环的情况下,能够提高回收再利用率,从而能够减少成本、减轻对环境的负荷。

166.实施例

167.利用以下的实验例说明本发明的机械加工用治具以及机械加工方法。但是,本发明丝毫不限定于以下的实施例。

168.另外,在以下的实验例中,利用以下的方法实施了表面粗糙度的测量、拉曼光谱中的峰值强度的计算以及耐冲击性试验。

169.表面粗糙度:

170.使用(股份)东京精密制表面粗糙度仪(surf com2000sd3),根据jis

‑

b

‑

0601测量了算术平均粗糙度ra。

171.拉曼光谱中的峰值强度:

172.使用赛默飞世尔科技(股份)制拉曼光谱装置(dxr raman microscope)测量了拉曼光谱。在图2中表示当时的拉曼光谱的一例。可知在1333cm

‑1近旁检测出陡峭的峰值i

d

,在1500cm

‑1近旁检测出平滑的峰值i

g

。通过二次多项式对获得的拉曼光谱的曲线进行近似,以此为基线校正拉曼光谱,取得存在于任意区间内的峰值中最高的峰值强度。

173.耐冲击性试验:

174.使用图5所示的试验机进行。

175.即,利用弹簧保持在刚性基材的表面具备碳膜的试样板而施加载荷,将超硬合金制的硬球安装于在旋转板安装的压头的顶端,利用旋转板的旋转使压头滑动,从而反复摔扔硬球,测量到发生膜剥落前的发射数量,根据该发射数量评价了耐冲击性。

176.硬球:直径为1/2英寸的超硬合金制

177.载荷:200n(赫兹接触应力5gpa)

178.滑动速度:400发/min

179.评价基准如下所述。

180.◎

:膜剥落前的发射数量为40万次以上

181.○

:膜剥落前的发射数量为20万次以上且小于40万次

182.δ:膜剥落前的发射数量为10万次以上且小于20万次

183.×

:膜剥落前的发射数量小于10万次

184.实验例1

185.在超硬基板形成体现表1所示的i

d

/i

g

强度比的拉曼光谱的碳膜,进行了耐冲击性试验,评价了耐冲击性(膜剥落)。在表1中表示其结果。

186.表1

187.i

d

/i

g

0.60.91.12.7耐冲击性

×◎

δδ备考dlc

ꢀꢀꢀ

188.实验例2

189.使用在表面形成有体现表2所示的i

d

/i

g

强度比的拉曼光谱的碳膜的模,进行了铝板的减薄拉深成形试验。另外,进行了研磨,以使碳膜表面的算术平均粗糙度ra成为0.12μm。

190.另外,对于铝板,冲裁将a3104材料压延成板厚为0.29mm后得到的材料,使外径φ为66mm的冲头以200spm的速度移动,首先进行深冲加工,成形φ为66mm的筒状体(杯),对该杯的外表面进行脱脂而用于减薄拉深成形试验。

191.以表2所示的减薄率进行成形试验,以使用水来作为润滑剂的湿成形或不使用润滑剂的干成形进行了减薄拉深。

192.在表2中表示各减薄拉深中的可否成形的结果。

193.表2

[0194][0195]

关于在上述的实验no.2

‑

2中使用的减薄模的表面碳膜(i

d

/i

g

=0.9),进一步进行研磨,将算术平均粗糙度ra设为0.10μm、0.08μm以及0.05μm。使用该减薄模并使用水作为润滑剂以减薄率50%进行了减薄拉深,观察了成形体表面。在算术平均粗糙度ra为0.12μm以及0.10μm时,在表面观察到一些损伤,但在算术平均粗糙度ra为0.08μm以及0.05μm时,未观察到损伤,获得了镜面。另外,在算术平均粗糙度ra为大于0.12μm的0.14μm以及0.20μm时,不可成形。

[0196]

接着,利用以下的实验例说明本发明的无缝罐体的制造方法。但是,本发明丝毫不限定于以下的实施例。

[0197]

实施例1

[0198]

利用以下所示的方法制造了内容积为350ml的拉深减薄罐(di罐)。

[0199]

首先,准备了铝合金板(jis h 4000 3104材料,0.28mm)。接着,在上述铝合金板的

两面涂敷规定量的公知的杯形挤压油作为深冲加工时的杯形挤压油。

[0200]

接着,在利用深冲成形机将上述铝合金板冲裁成直径为160mm的圆盘状后,立即以成为直径90mm的杯体的方式进行了深冲成形。

[0201]

将获得的杯体输送到罐身制造厂(罐体制造机),在进行了再深冲成形以成为直径66mm的形状后,使用冷却介质进行了减薄拉深,以成为直径66mm、高度130mm的形状。

[0202]

作为此时的减薄冲模,使用了在其表面形成有平均厚度为约10μm的金刚石膜的冲模。金刚石膜的表面粗糙度ra的值设为ra=0.08μm。另外,减薄冲模的表面金刚石膜使用的是i

d

/i

g

强度比的拉曼光谱为i

d

/i

g

=1.1的表面金刚石膜。

[0203]

作为所使用的减薄冲头,使用的是在其表面形成有厚度为0.5μm的类金刚石膜的冲头。

[0204]

减薄拉深时的减薄率设为表1那样。在减薄拉深中使用的冷却介质使用合成酯作为油分。冷却介质中的油分的含量设为表3那样。在冷却介质中添加了公知的表面活性剂、防锈剂、高压添加剂和防腐剂。

[0205]

实施例2

[0206]

除了使在减薄拉深时使用的冷却介质中的油分的含量变化以外,其他与上述实施例1同样地制造了内容积为350ml的拉深减薄罐(di罐)。

[0207]

实施例3

[0208]

除了使减薄拉深时的减薄率变化以外,其他与上述实施例1同样地制造了内容积为350ml的拉深减薄罐(di罐)。

[0209]

实施例4

[0210]

除了将在减薄拉深中使用的减薄冲模的金刚石膜的表面粗糙度ra的值设为ra=0.12μm以外,其他与上述实施例1同样地制造了内容积为350ml的拉深减薄罐(di罐)。

[0211]

比较例1

[0212]

除了使在减薄拉深时使用的冷却介质中的油分的含量变化以外,其他与上述实施例1同样地制造了内容积为350ml的拉深减薄罐(di罐)。

[0213]

比较例2

[0214]

除了在减薄拉深时不使用冷却介质而设为干冲压加工以外,其他与上述实施例1同样地制造了内容积为350ml的拉深减薄罐(di罐)。

[0215]

比较例3

[0216]

除了使减薄率变化以外,其他与上述比较例2同样地制造了内容积为350ml的拉深减薄罐(di罐)。

[0217]

比较例4

[0218]

除了将在减薄拉深中使用的减薄冲模的金刚石膜的表面粗糙度ra的值设为ra=0.20μm以外,其他与上述实施例1同样地制造了内容积为350ml的拉深减薄罐(di罐)。

[0219]

评价

[0220]

关于利用上述方法获得的di罐,利用以下的方法进行了评价。在表3中表示结果。

[0221]

减薄拉深性

[0222]

用眼睛观察了(i)减薄拉深时有无断裂、(ii)获得的di罐的开口部处的渗透(黑色条纹)、(iii)罐主体部外表面的损伤这3个项目。将上述3个项目都没有问题且罐表面为镜

面的情况设为

◎

,将上述3个项目都没有问题且优异的情况设为

○

,将某一项产生了问题但承受得住实际使用的情况设为δ,将某一项有问题且承受不住实际使用的情况设为

×

。

[0223]

清洗性

[0224]

使用清洗液对获得的di罐进行喷射清洗,用眼睛观察判定水洗后的di罐表面有无水珠(日文:水

はじき

)。另外,可以说在发生了水珠的情况下,冷却介质中的油分残留于di罐表面,影响后工序。因此,将没有发生水珠的情况设为

○

,将发生了水珠的情况设为

×

而进行了评价。另外,作为清洗液,使用在di罐的脱脂工序中通常使用的硫酸系的脱脂剂。另外,将脱脂的温度设为比以往的70℃低的50℃。

[0225]

排水处理性

[0226]

使用上述清洗液对di罐进行喷射清洗,将水洗后的排水收容于烧杯,利用公知的方法测量了化学性氧要求量(cod)。当cod小于200ppm时,判断为

○

(排水处理性佳),当cod为200ppm以上时,判断为

×

(排水处理性差)。在表3中表示结果。

[0227]

表3

[0228][0229]

采用本发明的无缝罐体的制造方法,清楚了兼备减薄拉深性、清洗性和排水处理性。

[0230]

本发明能够较佳地利用在维持加工性、成形稳定性并且考量环境的金属冲压加工的领域中。

[0231]

附图标记说明

[0232]

1、刚性基材;3、碳膜;19、被加工物(筒体);31、减薄拉深用模;41、加工面;d、冲模部;p、冲头部;c、冷却介质;10、金属材料;20、金刚石膜;30、表面处理膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1