激光标记系统的制作方法

1.本发明涉及激光设备技术领域,尤其涉及一种激光标记系统。

背景技术:

2.电路板在制造过程中需要对产品信息进行标记记录,如对序列号、条形码、logo等进行标记,目前广泛采用喷墨丝印来形成,但喷墨丝印的标记效果不稳定、清晰度不高、容易褪色、容易被更改或者被仿制,且喷墨丝印需要消耗大量的油墨,容易污染环境。

3.目前的激光标记技术通常采用标记机构在多个待标记工件之间来回运动以进行标记操作,当标记操作完成后由人工进行上下料,自动化程度低,且由于待加工工件的摆放不规范或标记机构由于长时间来回运动导致的位置偏移,从而导致标记质量降低,工件次品率升高。

技术实现要素:

4.本发明的目的在于提供一种激光标记系统,以解决现有技术中待加工工件的摆放不规范或标记机构由于长时间来回运动导致的位置偏移,从而导致标记质量降低,工件次品率升高的问题。

5.为了解决上述问题,本发明提供了一种激光标记系统,该激光标记系统包括:

6.机架;

7.加工组件,其包括平行设置于机架上的第一加工台和第二加工台;

8.上料组件,其装设于机架上并邻近加工组件,上料组件用于夹取待标记工件并放置至第一加工台或第二加工台上;

9.标记组件,其装设于加工组件的上方,标记组件用于标记待标记工件;

10.驱动组件,其包括x轴驱动机构、第一y轴驱动机构和第二y轴驱动机构,第一y轴驱动机构和第二y轴驱动机构并排平行装设于机架上,x轴驱动机构装设于第一y轴驱动机构和第二y轴驱动机构的上方,第一加工台、第二加工台分别活动设置于第一y轴驱动机构上和第二y轴驱动机构上,标记组件活动设置于x轴驱动机构上;第一y轴驱动机构和第二y轴驱动机构用于交替带动第一加工台和第二加工台运动至x轴驱动机构下方,x轴驱动机构用于带动标记组件运动至第一加工台或第二加工台的上方以供标记组件标记待标记工件。

11.作为本发明的进一步改进,该激光标记系统还包括上料台,上料台装设于机架上并邻近上料组件设置,上料台用于存放待标记工件以供上料组件夹取。

12.作为本发明的进一步改进,该激光标记系统还包括同轴定位组件,同轴定位组件装设于标记组件的一侧上并与驱动组件电性连接,同轴定位组件用于定位待标记工件。

13.作为本发明的进一步改进,标记组件包括第一基座、激光光源和振镜,第一基座装设于机架上且位于加工组件上方,激光光源与振镜连接,并安装于第一基座上,激光光源用于发出激光至振镜,振镜偏转激光至待标记工件。

14.作为本发明的进一步改进,标记组件还包括拍摄器件和辅助光源,拍摄器件与辅

助光源均装设于第一基座上。

15.作为本发明的进一步改进,上料组件包括第二基座和上料机械手,第二基座装设于机架上,上料机械手装设于第二基座上,上料机械手用于夹取待标记工件并放置至第一加工台或第二加工台上。

16.作为本发明的进一步改进,激光标记系统还包括下料组件,下料组件装设于机架上且与上料组件相对。

17.作为本发明的进一步改进,下料组件包括第三基座和下料机械手,第三基座装设于机架上且与第二基座相对,下料机械手装设于第三基座上,下料机械手用于夹取已标记工件。

18.作为本发明的进一步改进,下料组件包括第一集料台、第二集料台、升降机构和平移机构,升降机构与平移机构均装设于机架上且位于第一加工台与第二加工台之间,第一集料台装设于升降机构上,第二集料台装设于平移机构上;升降机构用于带动第一集料台接取第一类已标记工件,平移机构用于带动第二集料台接取第二类已标记工件。

19.作为本发明的进一步改进,激光标记系统还包括上料台,上料台装设于机架上且位于上料组件下方,上料台用于存放待标记工件。

20.本发明通过第一y轴驱动机构和第二y轴驱动机构交替带动第一加工台和第二加工台运动至x轴驱动机构的下方,并通过x轴驱动机构带动标记组件运动至第一加工台或第二加工台的上方以对待标记工件进行标记,避免了标记组件长时间运动或长距离运动后产生位置偏移,使得标记操作更准确,且减少了标记组件的运动频率和运动距离,且方便对第一加工台于第二加工台上下料,提升了标记效率。

附图说明

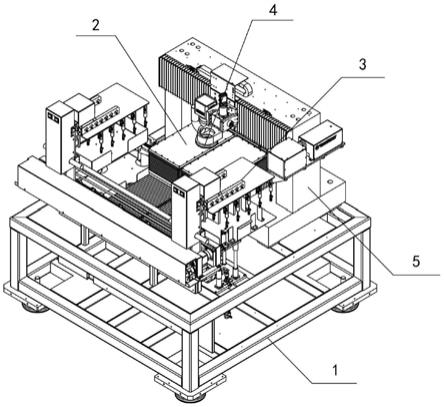

21.图1为本发明激光标记系统一个实施例的结构示意图;

22.图2为本发明激光标记系统一个实施例的结构示意图;

23.图3为本发明激光标记系统一个实施例的结构示意图;

24.图4为本发明激光标记系统一个实施例的结构示意图;

25.图5为本发明激光标记系统一个实施例的结构示意图;

26.图6为本发明激光标记系统一个实施例的结构示意图;

27.图7为本发明激光标记系统一个实施例的结构示意图;

28.图8为本发明激光标记系统一个实施例的结构示意图;

29.图9为本发明激光标记系统一个实施例的结构示意图。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用来限定本发明。

31.图1、图2和图3展示了本发明激光标记系统的一个实施例,参见图1,在本实施例中,该激光标记系统包括机架1、加工组件2、上料组件3、标记组件4和驱动组件5。

32.具体地,参见图2,其中,加工组件2包括平行设置于机架1上的第一加工台11和第

二加工台12;上料组件3装设于机架1上并邻近加工组件2,上料组件3用于夹取待标记工件并放置至第一加工台11或第二加工台12上;标记组件4装设于加工组件2的上方,标记组件4用于标记待标记工件。

33.参见图3,驱动组件5包括x轴驱动机构51、第一y轴驱动机构52和第二y轴驱动机构53,第一y轴驱动机构52和第二y轴驱动机构53并排平行装设于机架1上,x轴驱动机构51装设于第一y轴驱动机构52和第二y轴驱动机构53的上方,第一加工台11、第二加工台12分别活动设置于第一y轴驱动机构52上和第二y轴驱动机构53上,标记组件4活动设置于x轴驱动机构51上;第一y轴驱动机构52和第二y轴驱动机构53用于交替带动第一加工台11和第二加工台12运动至x轴驱动机构51正下方,x轴驱动机构51用于带动标记组件4运动至第一加工台11或第二加工台12的上方以供标记组件4标记待标记工件。

34.优选地,x轴驱动机构51用于带动标记组件4运动至第一加工台11或第二加工台12的正上方以供标记组件4标记待标记工件;也可在标记组件组件处安装旋转机构,通过旋转机构带动标记组件旋转一定角度进行标记操作,不需要运动至第一加工台11或第二加工台12的正上方。

35.优选地,驱动组件5可设置为x-2y大理石直线运动平台(未标示),该x-2y大理石直线运动平台包括运动基座、x轴固定端(即本实施例中的x轴驱动机构)、y轴运动端(即本实施例中的第一y轴驱动机构)、2y轴运动端(即本实施例中的第二y轴驱动机构),x轴固定端、y轴运动端、2y轴运动端均均装设于基座的顶面上,y轴运动端与2y轴运动端平行,x轴固定端分别与y轴运动端、2y轴运动端平行。第一加工台11装设于y轴运动端上、第二加工台12装设于2y轴运动端上,标记组件4装设于x轴固定端上,y轴运动端用于带动第一加工台11运动至标记组件4下方,以供x轴固定端上的标记组件4对待标记工件进行标记,2y轴运动端用于带动第二加工台12运动至标记组件4下方,以供x轴固定端上的标记组件4对待标记工件进行标记。

36.进一步地,y轴运动端与2y轴运动端交替运动,当y轴运动端上的第一加工台11正在进行标记操作时,2y运动端原地待命并通过上料组件3将待标记工件放置于第二加工台12上;当第一加工台11上的待标记工件标记完毕后,y轴运动端带动第一加工台11运动至初始位置以进行下料操作,此时2y轴运动端带动放置有待标记工件的第二加工台12运动至标记组件4下方进行标记操作,以达到自动化交替标记的效果。

37.进一步地,第一y轴驱动机构52和第二y轴驱动机构53均为运动平台,x轴驱动机构51为一安装于桁架上的机械臂,桁架装设于机架1上,x轴驱动机构51本身为一固定装置,有别于第一y轴驱动机构52和第二y轴驱动机构53的运动平台装置,x轴驱动机构51只需带动标记组件4进行运动,不需要整个桁架跟随移动,从而减小了标记组件的运动负担。

38.具体地,参见图4,第一加工台11包括第一固定载具111、第一驱动件112、第一导向件113、第一升降执行件114和第一底座115,第一底座115装设于机架1上,第一导向件113垂直装设于第一底座115上,第一驱动件112装设于第一底座115上,第一升降执行件114装设于第一驱动件112的输出端上,第一驱动件112用于驱动第一升降执行件114上升或下降,以带动第一固定载具111沿第一导向件113的方向上升或下降,以带动待标记工件运输至标记组件的标记位置进行标记;第二加工台12包括第二固定载具121、第二驱动件122、第二导向件123、第二升降执行件124和第二底座125,第二底座125装设于机架1上,第二导向件123垂

直装设于第二底座125上,第二驱动件122装设于第二底座125上,第二升降执行件124装设于第二驱动件122的输出端上,第二驱动件122用于驱动第二升降执行件124上升或下降,以带动第二固定载具121沿第二导向件123的方向上升或下降,以带动待标记工件运输至标记组件的标记位置进行标记。

39.具体地,参见图5,上料组件3包括第二基座31和上料机械手32,第二基座31装设于机架1上,上料机械手32装设于第二基座31上,上料机械手32用于夹取待标记工件并放置至第一加工台11或第二加工台12上。

40.进一步地,上料组件3还包括上料台33,上料台33装设于机架1上并邻近上料组件3,上料机械手32装设于上料台33上方,上料台33用于存放多个待标记工件,上料机械手32用于夹取上料台33上的待标记工件并放置至第一加工台11或第二加工台12上。

41.进一步地,参见图6,上料台33包括待加工料盘331、传感器332、第三驱动件333和第三导向件334,待加工料盘331通过第三驱动件333驱动沿第三导向件334升降,以配合上料机构取料,根据传感器332收集的工件高度信息,通过第三驱动件333驱动待加工料盘进行高度补偿,实现自动进料差补。

42.具体地,参见图7,标记组件4包括第一基座41、激光光源42和振镜43,第一基座41装设于机架1上且位于加工组件2上方,激光光源42与振镜43连接,并安装于第一基座41上,激光光源42用于发出激光至振镜43,振镜43偏转激光至待标记工件。

43.进一步地,标记组件4还包括聚焦镜44,聚焦镜44装设于激光光源的光路上,用于聚焦激光光源发出的激光。

44.本发明通过第一y轴驱动机构和第二y轴驱动机构交替带动第一加工台和第二加工台运动至x轴驱动机构的正下方,并通过x轴驱动机构带动标记组件运动至第一加工台或第二加工台的正上方以对待标记工件进行标记,减少了标记组件的运动频率和运动距离,且方便对第一加工台于第二加工台上下料,提升了标记效率。

45.为了准确定位待标记工件,在上述实施例的基础上,参见图8,在本实施例中,该激光标记系统还包括同轴定位组件6,同轴定位组件6装设于标记组件4的一侧上并与驱动组件5电性连接,同轴定位组件6用于定位待标记工件。

46.具体地,同轴定位组件6包括拍摄探头61、同轴装置62和辅助光源63,拍摄探头61和同轴装置62装设于标记组件4的前端并与标记组件4发出的激光位于同一传播线上,辅助光源63装设于第一加工台11和第二加工台12之间。

47.进一步地,拍摄探头61对准待标记工件,当标记组件4标记完待标记工件时拍摄已标记工件照片。

48.具体地,激光标记包括logo、数字、文字、条形码、二维码和其他图案,拍摄探头61还用于在标记组件4标记完成后,若标记内容为logo、数字、文字和其他图案时,对其进行形状、尺寸、位置、清晰度的检测;若标记内容为条码和/或二维码时,则对其进行实时内容读取以及位置识别。

49.进一步地,当激光标记的形状、尺寸、位置、清晰度中至少有一项不符合预设要求时,则拍摄探头61产生不合格信号。

50.需要说明的是,拍摄探头61用于但不限于检测和识别上述标记,由激光产生的任何形式的标记、图案等均可被拍摄探头61检测和识别。

51.本实施例通过同轴定位组件6定位第一加工台11上或第二加工台12上的待标记工件,以防止标记组件4的标记位置不准确导致无效标记。

52.为了及时撤出已标记工件,在上述实施例的基础上,参见图9,在本实施例中,该激光标记系统还包括下料组件7,下料组件7装设于机架1上且与上料组件3相对。

53.具体地,下料组件7包括第三基座71和下料机械手72,第三基座71装设于机架1上且与第二基座31相对,下料机械手72装设于第三基座71上,下料机械手72用于夹取已标记工件。

54.进一步地,下料组件7包括第一集料台73、第二集料台74、升降机构75和平移机构76,升降机构75与平移机构76均装设于机架1上且位于第一加工台11与第二加工台12之间,第一集料台73装设于升降机构75上,第二集料台74装设于平移机构76上;升降机构75用于带动第一集料台73接取第一类已标记工件,平移机构76用于带动第二集料台74接取第二类已标记工件。

55.优选地,第一类已标记工件可以为质量无问题的良好工件,则第一集料台73为良品集料台,第二类已标记工件可以为质量有问题的次品工件则第二集料台74为次品集料台;同样地,第一类已标记工件可以为质量有问题的次品工件,则第一集料台73为次品集料台,第二类已标记工件可以为质量无问题的良好工件,则第二集料台74为良品集料台。

56.优选地,升降机构75或平移机构76可根据上述实施例中拍摄探头61识别出不符合要求标记后工件产生的不合格信号带动次品收集台以接取该不合格工件。

57.本实施通过下料机械手72将已完成标记的良品工件夹取至良品集料台、将已完成标记的次品工件夹取至次品集料台,不需要人工进行分类,进一步提升了标记效率,降低了人力成本。

58.以上对发明的具体实施方式进行了详细说明,但其只作为范例,本发明并不限制于以上描述的具体实施方式。对于本领域的技术人员而言,任何对该发明进行的等同修改或替代也都在本发明的范畴之中,因此,在不脱离本发明的精神和原则范围下所作的均等变换和修改、改进等,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1