一种热连轧机活套辊防水控制装置及方法与流程

1.本发明属于热轧工艺装置领域,尤其涉及一种用于热连轧机活套辊的防水装置及制造方法。

背景技术:

2.在热连轧生产中,机架间活套辊(简称活套)对于连轧机生产起到了调节各机架带钢流量,保证机架间流量稳定,为此在热连轧机的相邻机架间都安装有活套辊;具体见图1中所示,在上游机架101和下游机架102之间,设置有活套辊103。当需要调节调节各机架间的带钢流量时,控制液压缸104的运行,通过转轴105的传导,活套辊103可进行升降,进而实现带钢106的流量调节。

3.对于热轧带钢过程控制而言,活套辊的状态直接影响到轧制过程的稳定,由于活套辊的工作环境恶劣,长时间受带钢高温,高压水和油污侵蚀,容易造成活套辊轴承密封圈腐蚀,磨损轴承卡死等故障,降低了活套辊的有效使用寿命。

4.在专利申请号为cn201810746507.x的发明专利申请中,公开了“一种活套带钢跑偏检测装置”,该技术方案,利用固定在活套小车上的检测发射器监测带钢的跑偏情况,并通过无线方式将监测信息发送给与酸轧线控制器相连的无线接收器,酸轧线控制器收到故障信息后使生产线停止运行,从而有效避免了恶性事故的发生。

5.在专利号为cn201820448250.5的实用新型专利中,公开了“一种活套式密封结构、组装活套式密封装置及循环泵”,其活套式密封结构,由截面形状均为封闭图形且保持一致的内部密封件和外部密封件组成,外部密封件内部中空,可围合成圆环状,内部密封件置于外部密封件的内部中空位置,且可封住外部密封件围合成圆环状时形成的封口端面,内部密封件的外部尺寸和外部密封件的内部尺寸保持一致。该密封结构,可广泛应用于转动式及直线式轴向密封。在组装时只需将内部密封件的头部插入外部密封件一端的内部,内部密封件的尾部插入外部密封件另一端的内部,再形成圆环状密封本密封也可以组装时进行任意多个串联使用,以适应不同轴径的密封需求。

6.在专利申请号为cn201810611258.3的发明专利申请中,公开了“一种立式活套张力间接控制方法”,其活套双闭环控制均采用转矩作为被控对象,采用间接张力控制模式,保持活套张力双闭环控制结构不变,将卷扬电机的实际工作转矩折算成实际张力,作为外层张力控制器的闭环反馈,内层闭环采用转矩控制器。该技术方案实施后,两种张力控制模式可以实现自由切换,如果张力计故障,可以立即将间接张力控制模式投入,缩短事故处理时间,由原来的三级以上事故变为一级以下事故,避免三级以上事故的发生,可以很好的提高机组作业率,减少事故的损失降低生产成本。

7.专利号为cn201820448250.5的实用新型专利中,公开了“一种活套式密封结构、组装活套式密封装置及循环泵”,其采用了由截面形状均为封闭图形且保持一致的内部密封件和外部密封件组成,外部密封件内部中空,可围合成圆环状,内部密封件置于外部密封件的内部中空位置,且可封住外部密封件围合成圆环状时形成的封口端面,内部密封件的外

部尺寸和外部密封件的内部尺寸保持一致。

8.同时,在专利申请号为cn201810746507.x,名称为“一种活套带钢跑偏检测装置”的发明专利申请和专利申请号为cn201810611258.3,名称为“一种立式活套张力间接控制方法”的发明专利申请中,均涉及了活套的控制方法。

9.综上,现有专利文献中所公开的技术方案,均未涉及到通过改进活套辊密封的加工工艺以及密封活套辊表面的热处理方式,来减少密封圈及活套辊磨损,延长活套辊的有效使用寿命,避免轴承盖密封漏水轴承座进水的问题。

技术实现要素:

10.本发明所要解决的技术问题是提供一种热连轧机活套辊防水控制装置及方法。针对改善精轧活套辊由于密封不加轴承座进水导致轴承润滑不够卡死的问题,通过重新设计活套辊密封的结构、加工工艺以及活套辊端部外表面的热处理方式,来解决减少密封圈及活套辊的磨损、避免轴承盖密封漏水轴承座进水的问题。

11.本发明的技术方案是:提供一种热连轧机活套辊防水控制装置,包括活套辊、轴承座及与轴承座相连的冷却水出水管;在活套辊身的两端分别设置有传动侧辊芯和工作侧辊芯,传动侧辊芯和工作侧辊芯分别固定在对应的轴承座上;在传动侧及工作侧辊芯的外侧端部,依次设置有直径依次递增的第一至第四台阶;出水管安装在传动侧轴承座上,其特征是:

12.在活套辊辊身的外表面,设置有堆焊层;

13.在传动侧及工作侧辊芯外侧端部的第一台阶的外表面,设置有碳化钨喷涂层;

14.在传动侧轴承座端盖与传动侧辊芯的第一台阶之间,对应设置有第一油封和防水密封圈,通过在活套辊油封外增加防水密封,避免油封进水导致的油封腐蚀;

15.在传动侧轴承座底座与隔套之间,对应套装设置有第二油封及孔用挡圈;

16.所述的冷却水出水管为圆弧弯管结构,以避免出水口喷出的水回溅到辊芯内,防止因水导致的辊芯内部生锈腐蚀以及油封磨损漏油。

17.具体的,所述的第一油封和防水密封圈镶嵌在传动侧轴承座端盖的内孔中。

18.进一步的,所述的第一油封包括两个环状油封圈,所述的密封圈包括三个防水密封圈。

19.具体的,所述的第二油封及孔用挡圈套装设置在隔套上。

20.进一步的,所述的堆焊层通过堆焊工艺生成;所述堆焊层的硬度为hrc48

±

4,厚度为7.5mm。

21.本发明的技术方案,还提供了一种对上述热连轧机活套辊装置的制造方法,其特征是所述的制造方法至少包括以下步骤:

22.1)活套辊辊身热处理:对活套辊辊身进行热处理加热;

23.2)安装传动侧辊芯:采用钳工热装工艺,确保传动侧棍芯与辊身基本同轴;

24.3)安装工作侧辊芯:采用钳工热装工艺,确保工作侧棍芯与辊身基本同轴;

25.4)辊芯与辊身焊接:使辊身和辊芯连接牢固并形成密封;

26.5)应力消除:焊后去应力;

27.6)机加工两侧辊芯:保证辊身及两侧辊芯同轴,减少跳动;

28.7)对辊面进行着色探伤:查找是否有辊面裂纹产生并处理;

29.8)喷涂处理:对传动侧辊芯和工作侧辊芯的第一台阶处进行碳化钨喷涂处理,减少辊芯第一台阶的磨损;

30.9)精磨:对传动侧辊芯和工作侧辊芯的第一台阶处进行精磨,降低辊芯第一台阶与密封圈及油封之间的摩擦力;

31.10)动平衡检验:检验活套辊使用性能,测量其在高转速下的震动大小是否符合设计要求。

32.所述的制造方法采用先装配辊身再进行机加工的加工装配顺序,来保证辊芯与辊身的同轴度,减少活套辊的跳动现象。

33.具体的,对所述辊芯外侧端部第一台阶处的碳化钨喷涂处理,至少包括下列工艺步骤:

34.8.1)清洗辊芯外侧端部的第一台阶处:进行去污处理;

35.8.2)喷砂处理:提高辊芯外侧端部第一台阶处的表面粗糙度,增加喷涂层与工件的结合力;

36.8.3)对第一台阶处实施碳化钨喷涂处理,并确保磨削余量:提高工件表面硬度;

37.8.4)将辊芯上磨床精磨到尺寸:保证精度,确保安装和使用寿命。

38.进一步的,在所述的碳化钨喷涂处理前,先对辊芯第一台阶处的表面进行喷砂处理,以提高辊芯第一台阶处的表面粗糙度,以利于提高碳化钨与工件之间的结合力。

39.进一步的,在所述的碳化钨喷涂处理步骤之后,实施厚磨抛工艺,以提高第一台阶的表面光洁度,减少摩擦力,提高油封和密封圈的贴合度,避免油封及密封圈磨损。

40.与现有技术比较,本发明的优点是:

41.1、本发明的技术方案,在活套辊油封外增加防水密封,能够避免油封进水导致的油封腐蚀;

42.2、通过在密封圈和油封位置使用喷涂碳化钨工艺,提高了硬度,减少了磨损;

43.3、在喷涂碳化钨前后采用厚磨抛工艺,提高了表面光洁度,可减少摩擦力,提高油封和密封圈的贴合度,避免油封及密封圈磨损;

44.4、采用圆弧弯管回水,减少排出的冷却水回溅到轴承座密封圈上,减少了出水口处的污水堆积;

45.5、采用先装配辊身再进行机加工的工艺,保证了辊芯与辊身之间的同轴度,能够减少活套辊跳动现象,可有效延长热连轧机活套辊的有效使用寿命。

附图说明

46.图1是液压活套结构示意图;

47.图2是本发明活套辊身的结构示意图;

48.图3是本发明热连轧机活套辊装置的结构示意图;

49.图4是本发明传动侧轴承座的结构示意图;

50.图5是本发明活套辊身热处理加热温度曲线示意图;

51.图6是本发明焊后去应力加热曲线示意图;

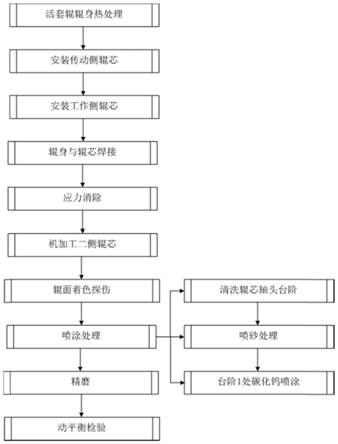

52.图7是本发明热连轧机防水活套辊加工方法流程方框图。

53.图中101为上游机架,102为下游机架,103为活套辊,104为液压缸,105为转轴,106为带钢;

54.1为进水旋转接头,2为工作侧轴承座,3为活套辊辊身,4为传动侧轴承座, 5为出水管,6为传动侧辊芯,7为工作侧辊芯,8为堆焊层,9为隔套,10为传动侧轴承座底盖,11为传动侧轴承座本体,12为轴承垫圈,13为.轴承固定螺母,14 为传动侧轴承座端盖,16为密封圈,17a为第一油封,17b为第二油封,18为轴承, 19为孔用挡圈,20为退刀槽,21为碳化钨喷涂层;

55.台阶1为第一台阶,台阶2为第二台阶,台阶3为第三台阶,台阶4为第四台阶。

具体实施方式

56.下面结合附图对本发明做进一步说明。

57.图2和图3中,活套辊身3的两端,分别插入传动侧辊芯6和工作侧辊芯7,并通过焊接固定。

58.其中,工作侧辊芯7固定在工作侧轴承座2上;传动侧辊芯6固定在传动座轴承座4上。

59.进水旋转接头1安装在工作侧辊芯7的端口上,通过螺栓固定;出水管5安装在传动侧轴承座上,采用螺栓固定。

60.循环冷却水从进水旋转接头1进入工作侧辊芯7的端口(图2中的左侧),贯穿整个活套辊身后,经传动侧辊芯6、传动侧轴承座4(图2中的右侧)以及安装在传动侧轴承座上的出水管5,流回循环冷却水的回水管。

61.如图2中所示,本发明的技术方案,在工作侧辊芯7和传动侧辊芯6外侧台阶 1处,作碳化钨喷涂处理,形成一个碳化钨喷涂层21。

62.碳化钨喷涂层的喷涂厚度为0.05-0.08mm。

63.本发明的技术方案,在传动侧辊芯6外侧台阶1处与防水密封圈16(简称密封圈)和油封17ba位置对应的部位,使用喷涂碳化钨工艺,来提高台阶1处的硬度,减少台阶1处的磨损,以确保密封圈和油封的密封效果。

64.在活套辊辊身3外表面,通过堆焊工艺生成有堆焊层8。

65.在本技术方案中,辊面堆焊预热250-300℃,打底层材料为31-s低碳合金钢焊接材料,硬面层为320l或cr13系焊接材料,硬度为hrc48

±

4,厚度为7.5mm。

66.在图4中,在传动侧辊芯6的外侧端部,依次设置有第一至第四台阶(图中从右向左排列,用台阶1至台阶4标示,下同),四个台阶的直径依次递增。

67.其中,台阶4插入活套辊辊身3内,通过焊接固定。

68.隔套9套在台阶2上并顶住台阶3的端面。

69.轴承18套在台阶2上,并顶住隔套9的端面。

70.轴承垫圈12套在退刀槽20中,轴承固定螺母13拧入台阶2端部外表面的外螺纹中,将轴承垫圈12、轴承18和隔套9固定台阶3的端面与轴承固定螺母之间。

71.轴承座本体11套装在轴承18的外圈外。

72.轴承座底盖10通过螺栓固定在轴承座本体11的内侧,轴承座端盖14通过螺栓固定在轴承座本体11外侧。

73.在传动侧轴承座底座10与隔套9之间,相应设置有第二油封17b及孔用挡圈 19。

74.本技术方案中,在轴承座端盖14与传动侧辊芯6的台阶1之间相应设置有第一油封17a和密封圈16。

75.其中,第一油封17a包括两个环状油封圈,密封圈16包括3个防水密封圈。

76.出水管5通过螺栓固定在轴承座端盖14的外侧。

77.如图3中所示,本发明的技术方案,采用圆弧弯管的出水管结构,以减少排出的冷却水回溅到轴承座密封圈。

78.如图4中所示,本发明的技术方案,在活套辊的第一油封17a的外侧,增加了防水密封16,以避免第一油封17a进水,导致油封遇水腐蚀失效。

79.如图7中所示,本发明的技术方案,同时还同了一种针对上述防水结构的活套辊的加工工艺或加工方法,具体包括以下步骤:

80.1)活套辊辊身热处理:对活套辊辊身3进行热处理加热,其加热过程及时间的控制见图5所示的活套辊身热处理加热温度曲线;

81.2)安装传动侧辊芯:采用钳工热装工艺(简称钳工热装),确保棍芯6与辊身基本同轴;

82.3)安装工作侧辊芯:钳工热装,确保棍芯7与辊身基本同轴;

83.4)辊芯与辊身焊接:使辊身和辊芯连接牢固并形成密封;

84.5)应力消除:焊后去应力,其加热过程及时间的控制见图6所示的焊后去应力加热曲线;

85.6)机加工两侧辊芯:保证辊身及两侧辊芯同轴,减少跳动;

86.7)对辊面进行着色探伤:查找是否有辊面裂纹产生并处理;

87.8)喷涂处理:对台阶1处进行碳化钨喷涂处理:

88.9)精磨:对台阶1进行精磨:

89.10)动平衡检验:检验活套辊使用性能,测量其在高转速下的震动大小是否符合设计。

90.进一步的,本技术方案中对台阶1处的喷涂工艺流程包括下列步骤:

91.8.1)清洗辊芯轴头台阶1处:进行去污处理;

92.8.2)喷砂处理:提高辊芯轴头台阶1处的表面粗糙度,增加喷涂层与工件的结

93.合力;

94.8.3)对台阶1处实施碳化钨喷涂,并确保磨削余量:提高工件表面硬度;

95.8.4)将辊芯轴头上磨床精磨到尺寸:保证精度,确保安装和使用寿命。

96.更进一步的,在上述喷涂碳化钨的步骤前或步骤后,还可实施“厚磨抛”工艺,提高表面光洁度,减少摩擦力,提高油封和密封圈的贴合度,避免油封及密封圈磨损。

97.由于上述步骤所涉及到的热处理工艺、钳工热装工艺、着色探伤方法、碳化钨喷涂处理工艺、动平衡检验方法、喷砂处理工艺和厚磨抛工艺均为现有加工工艺或方法,其参数的控制已经在前面进行了公开,故上述个工艺或方法的具体实施过程或控制参数在此不再叙述。

98.纵上,本发明的技术方案的优点在于::

99.1.在辊芯台阶1处加设三层密封圈,能够避免出水口喷出的水回溅到辊芯内,防止

因水导致的辊芯内部生锈腐蚀以及油封磨损漏油。

100.2.在辊芯台阶1处采用碳化钨热处理工艺,碳化钨材料硬度强度高不易腐蚀不易变形不易开裂,可减少辊芯台阶1处与密封圈及油封的摩擦力减少磨损,且碳化钨处理工艺实施简单,保养费用低。

101.3.出水管5采用圆角管道,可有效减少出水回溅,减少出水口污水堆积。

102.4.辊身采用320l或cr13系焊接材料,可以提高辊面硬度,减少辊身损伤,便于修补。

103.5.采用先装配辊身再机加工的加工装配顺序,能够保证辊芯与辊身的同轴度,大大减少活套辊的跳动现象。

104.6.在碳化钨喷涂前,先进行喷砂处理,以提高辊芯台阶1处的表面粗糙度,有利于提高碳化钨与工件之间的结合力。

105.本发明的技术方案,通过改进活套辊及密封的结构、活套辊的加工工艺以及密封活套辊表面的热处理方式,来解决轴承盖密封的漏水和轴承座的进水问题,能够减少密封圈及活套辊之间的磨损,可延长活套辊的有效使用寿命。

106.本发明可广泛用于热轧工艺装置的设计或制造领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1