一种可转位浅孔钻的制作方法

1.本发明涉及刀具技术领域,特别是涉及一种可转位浅孔钻。

背景技术:

2.可转位浅孔钻,也称u钻,是目前常用的孔加工刀具之一。现有技术的可转位浅孔钻,通常头部镶嵌有两块硬质合金钻削刀片,一块是负责里部材料去除的中心刀片,一块是负责周边材料去除的周边刀片,柄部及杆部则使用高速钢制作。

3.无论是中心刀片,还是周边刀片,通常设有四条刀片切削刃,在其中一条刀片切削刃磨损后,可以转换到另一条刀片切削刃继续使用,并且相对传统孔加工刀具,可转位浅孔钻具有更高的线速度。因此,可转位浅孔钻具有加工效率高、经济性好等优点。同时,可转位浅孔钻可以在加工中心使用,即刀具旋转加工,也可以在车床上使用,即工件旋转加工。并且还可以进行镗孔或扩孔加工。因此,可转位浅孔钻通用性能广泛。

4.对于可转位浅孔钻,由于其不同的直径规格及不同的倍径设置,钻体的规格数量众多;直径规格通常0.5mm间隔设置,而倍径则按刀具直径间隔如2d、3d等设置。通常各厂家会针对市场需求较多的规格备库存,而对用户需求较少的规格,如较大0.5mm规格则设置起订量并按需生产,这导致的问题是用户往往会多于需求采购而增加采购成本,同时,因为是按需生产并且钻体的生产周期较长,因此需要较长的交货周期。

5.另一方面,用户往往需求相邻规格的钻体,如d20mm及d20.5mm;针对这种情况,目前可选的方式是采用两种规格的钻体,这种方式使得用户往往需要付出较高的刀具成本;另一种方式是使用偏心套筒,采用这种方式需要更换刀柄和采购相应偏心套筒,增加相应成本,与此同时需要降低切削参数,从而降低了切削效率。

技术实现要素:

6.本发明的目的在于克服现有技术之不足,提供一种可转位浅孔钻,是利用多组能够分别对应搭配的中心刀片和周边刀片,安装到同一个规格的钻体上,以实现提供多种相邻规格的刀具直径尺寸,从而满足用户不同尺寸需求,达到降低用户的采购成本和缩短交货周期的目的。

7.本发明解决其技术问题所采用的技术方案是:一种可转位浅孔钻,包括:

8.一第一刀片组合,该第一刀片组合包括第一中心刀片和第一周边刀片;

9.一钻体,该钻体的一端设有能够适配于所述第一中心刀片的中心刀槽和能够适配于所述第一周边刀片的周边刀槽;

10.还包括:

11.至少一第二刀片组合,该第二刀片组合包括第二中心刀片和第二周边刀片;

12.第二中心刀片在钻体的轴向相对于所述第一中心刀片具有突出的切削刃部分;第二周边刀片在钻体的径向相对于所述第一周边刀片具有使浅孔钻的加工直径增加的切削刃部分;所述钻体的中心刀槽中,在对应于第二中心刀片的突出的切削刃部分设有第一避

让部,所述钻体的周边刀槽中,在对应于第二周边刀片的使加工直径增加的切削刃部分设有第二避让部,以使得钻体的中心刀槽和周边刀槽能够可选择地与第一刀片组合的第一中心刀片和第一周边刀片或第二刀片组合的第二中心刀片和第二周边刀片对应相配合。

13.所述第一周边刀片绕着钻体中心轴线旋转,而使得第一周边刀片的切削刃同第一中心刀片的切削刃在同一平面时,第一周边刀片的切削刃与第一中心刀片的切削刃形成叠加区域;在叠加区域中,第一中心刀片的切削刃位于第一周边刀片的切削刃在钻体的轴向进给方向的更前端,从而使得第一中心刀片的切削刃与第一周边刀片的切削刃只有一个相交点,相交点到钻体的径向距离为第一中心刀片的切削刃参与切削量,相交点到第一周边刀片的装至刀杆的径向最外缘点的径向距离为第一周边刀片的切削刃参与切削量。

14.所述第二周边刀片绕着钻体中心轴线旋转,而使得第二周边刀片的切削刃同第二中心刀片的切削刃在同一平面时,第二周边刀片的切削刃与第二中心刀片的切削刃形成叠加区域;在叠加区域中,第二中心刀片的切削刃位于第二周边刀片的切削刃在钻体的轴向进给方向的更前端,从而使得第二中心刀片的切削刃与第二周边刀片的切削刃只有一个相交点,相交点到钻体的径向距离为第二中心刀片的切削刃参与切削量,相交点到第二周边刀片的最外缘点的径向距离为第二周边刀片的切削刃参与切削量。

15.所述第一中心刀片的切削刃参与切削量与所述第二中心刀片的切削刃参与切削量的比值,以及所述第一周边刀片的切削刃参与切削量与所述第二周边刀片的切削刃参与切削量的比值,均为1.2~0.95之间。

16.所述第一周边刀片为大致四边形形状的刀片本体;该刀片本体具有上表面、底面和侧面;所述上表面和侧面相交构成与四边形对应的四条切削刃;每条切削刃分别由大直线刃和角圆弧刃组成;所述第一周边刀片的装至刀杆的径向最外缘点位于角圆弧刃上并形成钻体的加工直径;所述第一周边刀片的侧面包括对应于角圆弧刃的过渡面和对应于大直线刃的定位面;所述钻体的周边刀槽包括与所述第一周边刀片的侧面的定位面相配合的侧部定位面。

17.所述第二周边刀片是由所述第一周边刀片的最外缘点向外延伸构成;所述第二周边刀片的延伸部分为凸耳状并构成所述第二周边刀片的使加工直径增加的切削刃部分;所述第二周边刀片是由直线刃和凸耳状曲线刃组成;所述第二周边刀片的侧面中,对应于凸耳状曲线刃设有凸耳支撑面;所述第二避让部设在所述周边刀槽的侧部定位面中。

18.所述第二周边刀片的最外缘点相对于所述第一周边刀片的最外缘点的外移距离小于所述第一周边刀片的内切圆直径的0.04倍;凸耳状曲线刃的长度大于所述第二周边刀片的内切圆直径的0.2倍;凸耳支撑面的高度大于第二周边刀片的厚度的0.4倍;所述第一周边刀片的内切圆与所述第二周边刀片的内切圆大小相同。

19.所述第一中心刀片为大致四边形形状的刀片本体;该刀片本体具有上表面、底面和侧面;所述上表面和侧面相交构成与四边形对应的四条切削刃;每条切削刃分别由大直线刃、小斜角钻尖刃、相对于大直线刃向上倾斜的小斜线刃及角圆弧刃组成;所述小斜角钻尖刃由相对大直线向下倾斜线刃、过渡圆弧刃及相对大直线向上倾斜线刃组成;所述侧面包括与大直线刃相对应的定位面、与小斜角钻尖相对应的侧部支撑面、以及与小斜线刃和角圆弧刃相对应的过渡面;所述钻体的中心刀槽包括与所述第一中心刀片的侧面的定位面相配合的侧部定位面。

20.所述第二中心刀片是由所述第一中心刀片的小斜角钻尖刃沿着钻体的轴向进给方向向前延伸所构成;所述第二中心刀片的延伸部分使得第二中心刀片的相对大直线向上倾斜线刃及小斜线刃与第一中心刀片的相对大直线向上倾斜线刃及小斜线分别大致平行;所述第一避让部设在所述中心刀槽的侧部定位面中。

21.所述第一中心刀片的小斜角钻尖刃的过渡圆弧刃的最低点同大直线刃形成第一落差;第一落差的范围为0.01-0.05倍第一中心刀片内切圆直径,侧部支撑面的支撑高度大于第一中心刀片厚度的0.4倍;所述第二中心刀片的小斜角钻尖刃的过渡圆弧刃的最低点同大直线刃形成第二落差,所述第二落差大于所述第一落差。

22.与现有技术相比较,本发明的有益效果是:

23.本发明由于采用了第二中心刀片在钻体的轴向相对于所述第一中心刀片具有突出的切削刃部分;第二周边刀片在钻体的径向相对于所述第一周边刀片具有使浅孔钻的加工直径增加的切削刃部分;所述钻体的中心刀槽中,在对应于第二中心刀片的突出的切削刃部分设有第一避让部,所述钻体的周边刀槽中,在对应于第二周边刀片的使加工直径增加的切削刃部分设有第二避让部,以使得钻体的中心刀槽和周边刀槽能够可选择地与第一刀片组合的第一中心刀片和第一周边刀片或第二刀片组合的第二中心刀片和第二周边刀片对应相配合。本发明利用多组能够分别对应搭配的中心刀片和周边刀片,安装到同一个规格的钻体上,以实现提供多种相邻规格的刀具直径尺寸,从而满足用户不同尺寸需求,达到降低用户的采购成本和缩短交货周期的目的。

24.以下结合附图及实施例对本发明作进一步详细说明;但本发明的一种可转位浅孔钻不局限于实施例。

附图说明

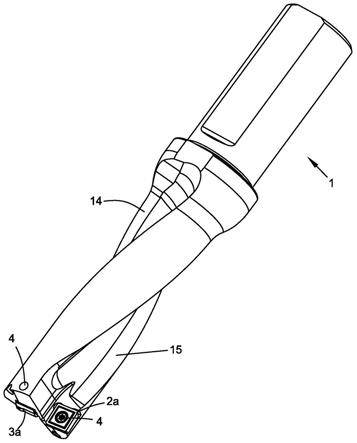

25.图1是本发明的实施例的第一刀片组合装配在钻体上的轴测示意图;

26.图2是本发明的实施例的第二刀片组合装配在钻体上的轴测示意图;

27.图3是本发明的实施例的第一刀片组合的切削刃和第二刀片组合的切削刃的叠加轨迹示意图;

28.图4是本发明的实施例的第一中心刀片的切削刃和第一周边刀片的切削刃的叠加轨迹示意图;

29.图5是本发明的实施例的第一周边刀片的轴测示意图;

30.图6是本发明的实施例的钻体的周边刀槽的轴测示意图;

31.图7是本发明的实施例的第一中心刀片的轴测示意图;

32.图8是本发明的实施例的第一中心刀片的切削刃的示意图;

33.图9是本发明的实施例的第一中心刀片的主视图;

34.图10是本发明的实施例的钻体的中心刀槽的轴测示意图;

35.图11是本发明的实施例的第二周边刀片的轴测示意图;

36.图12是本发明的实施例的第二周边刀片的演变示意图;

37.图13是本发明的实施例的第二周边刀片的前视图;

38.图14是本发明的实施例的第一周边刀片、第二周边刀片的切削刃和一中心刀片的切削刃的叠加轨迹示意图;

39.图15是本发明的实施例的第二中心刀片的轴测示意图;

40.图16是本发明的实施例的第二中心刀片的演变示意图;

41.图17是本发明的实施例的第二中心刀片的切削刃和第二周边刀片的切削刃的叠加轨迹示意图。

42.图中,钻体1;第一、第二周边刀片2a、2b;第一、第二中心刀片3a、3b;锁紧螺钉4;中心刀槽12;周边刀槽13;第一、第二周边刀片最外缘点204a、204b;第一、第二周边刀片切削刃20a、20b;第一、第二中心刀片切削刃30a、30b;第一、第二中心刀片切削刃与第一、第二周边刀片切削刃相交点205a、205b;第一、第二中心刀片切削刃参与切削量la1、la2;第一、第二周边刀片切削刃参与切削量lb1、lb2;第一、第二周边刀片后刀面21a、21b;第一、第二周边刀片上表面22a、22b;第一、第二周边刀片螺钉孔23a、23b;第一、第二周边刀片底面24a、24b;第一、第二周边刀片大直线刃201a、201b;第一周边刀片角圆弧刃202a;第一、第二周边刀片过渡面211a、211b;第一、第二周边刀片定位面212a、212b;周边刀槽侧部定位面122、125;周边刀槽底面124;第二周边刀片凸耳状曲线201b;第二周边刀片凸耳支撑面211b;第一周边刀片最外缘点外移距离a;凸耳状曲线刃长度b;凸耳支撑面高度h;中心刀片厚度h;第一、第二中心刀片切削刃30a、30b;第一、第二中心刀片后刀面31a、31b;第一、第二中心刀片上表面32a、32b;第一、第二中心刀片螺钉孔33a、33b;第一、第二中心刀片底面34a、34b;第一、第二中心刀片大直线刃301a、301b;第一、第二中心刀片小斜角钻尖刃302a、302b;第一、第二中心刀片小斜线刃303a、303b;第一、第二中心刀片角圆弧刃304a、304b;第一、第二中心刀片定位面311a、311b;第一、第二中心刀片小斜角钻尖侧部支撑面312a、312b;中心刀槽过渡面313a;中心刀槽侧部定位面131、136;中心刀槽底面135;第一中心刀片向下倾斜线刃305a;第一中心刀片过渡圆弧刃306a;第二中心刀片向上倾斜线刃307a;过渡圆弧最低点同大直线落差m1、m2;小斜角钻尖支撑高度h1;中心刀片厚度h1;内排屑槽14;外排屑槽15;周边刀槽角避让面123;周边刀槽凸耳避让面126;周边刀槽螺钉孔127;周边刀槽角避让面137;周边刀槽小斜角钻尖刃避让面132;周边刀槽避让面135;周边刀槽螺钉孔134。

具体实施方式

43.实施例

44.参见图1、图2所示,本发明的一种可转位浅孔钻,包括:

45.一第一刀片组合,该第一刀片组合包括第一中心刀片3a和第一周边刀片2a;

46.一钻体1,该钻体1的一端设有能够适配于所述第一中心刀片的中心刀槽14和能够适配于所述第一周边刀片的周边刀槽15;

47.还包括:

48.一第二刀片组合,该第二刀片组合包括第二中心刀片3b和第二周边刀片2b;

49.第二中心刀片3b在钻体1的轴向相对于所述第一中心刀片3a具有突出的切削刃部分;第二周边刀片2b在钻体1的径向相对于所述第一周边刀片2a具有使浅孔钻的加工直径增加的切削刃部分;所述钻体1的中心刀槽14中,在对应于第二中心刀片3b的突出的切削刃部分设有第一避让部,所述钻体1的周边刀槽15中,在对应于第二周边刀片2b的使加工直径增加的切削刃部分设有第二避让部,以使得钻体1的中心刀槽14和周边刀槽15能够可选择地与第一刀片组合的第一中心刀片3a和第一周边刀片2a或第二刀片组合的第二中心刀片

3b和第二周边刀片2b对应相配合。

50.如图1、图2、图3所示,本发明的一种可转位浅孔钻,包括钻体1、第一周边刀片2a、第二周边刀片2b、第一中心刀片3a、第二中心刀片3b及锁紧螺钉4;第一中心刀片3a、第二中心刀片3b都可利用紧固螺钉4安装在靠近钻头中心轴线的中心刀槽12内,即中心刀槽12装入第一中心刀片3a或者第二中心刀片3b,第一周边刀片2a、第二周边刀片2b都可利用紧固螺钉4安装在远离中心轴线的周边刀槽13内。第一周边刀片2a、第二周边刀片2b距中心轴线o最外缘点204a、204b分别决定了钻头两种直径d1、d2,且d2>d1。也就是说,一种钻头可选择地搭配两种周边刀片(即第一周边刀片2a、第二周边刀片2b)实现两种钻头直径。

51.如图1、图4所示,当钻体1安装第一刀片组合(即第一中心刀片3a和第一周边刀片2a)时,钻头获得d1直径并具有如下特征:

52.把第一周边刀片2a绕着钻头中心轴线o旋转,使得第一周边刀片切削刃20a同第一中心刀片切削刃30a在同一平面,得到第一周边刀片切削刃20a同第一中心刀片切削刃30a的叠加轨迹并形成叠加区域。

53.叠加区域内第一中心刀片切削刃30a位于第一周边刀片切削刃20a在轴向进给方向更前端。这样的好处是使第一周边刀片2a及第一中心刀片3a分别获得单条切屑,更有利于断屑及切屑排出。避免了叠加区域内第一中心刀片切削刃30a同第一周边刀片切削刃20a产生交叉而导致第一周边刀片2a和第一中心刀片3a各自产生多条窄切屑,从而容易形成长切屑并发生切屑缠绕。

54.另一好处是,在叠加区域内第一中心刀片切削刃30a可以保护第一周边刀片切削刃20a未参与切削部分,使得第一周边刀片切削刃20a未参与切削部分可转位到外缘处使用。

55.以第一中心刀片切削刃30a及第一周边刀片切削刃20a的切削刃相交点205a为界,到中心轴线o的径向距离为第一中心刀片切削刃参与切削量la1,到第一周边刀片2a最外缘点204a的径向距离为第一周边刀片切削刃参与切削量lb1。为平衡第一中心刀片切削刃30a及第一周边刀片切削刃20a的切向力,需使第一中心刀片切削刃参与切削量la1同第一周边刀片切削刃参与切削量lb1保持适当比例,其比例la1/la范围恰当的是1.2-0.95之间。

56.如图5、图6所示,第一周边刀片2a为大致正方形形状的刀片本体;该刀片本体具有上表面22a、底面24a和侧面21a;所述上表面22a和侧面21a相交构成与四边形对应的四条切削刃20a;第一周边刀片2a设有贯穿厚度的螺钉孔23a;切削刃20a由大直线刃201a及角圆弧刃202a组成。第一周边刀片20a装上钻体1后最外缘点204a位于角圆弧刃202a上并形成钻头直径d1。

57.侧面21a为后刀面,后刀面21a由过渡面211a及定位面212a组成。定位面212a及底面24a同钻体1的周边刀槽12的侧部定位面122、125及底面124贴合,确定了第一周边刀片2a在钻体1中的位置。

58.如图7、图8、图9、图10所示,第一中心刀片3a为正方形形状的刀片本体;该刀片本体具有上表面32a、底面34a和侧面31a;所述上表面32a和侧面31a相交构成与四边形对应的四条切削刃30a;第一中心刀片3a设有贯穿厚度的螺钉孔33a;切削刃30a由大直线刃301a、小斜角钻尖刃302a、相对于大直线刃301a向上倾斜的小斜线刃303a及角圆弧刃304a组成。侧面31a为后刀面,后刀面31a由定位面311a和同小斜角钻尖刃对应的侧部支撑面312a及过

渡面313a组成,定位面311a及底面34a同钻体1中心刀槽13的侧部定位面131、136及底面135贴合,确定了第一中心刀片3a在钻体1中的位置。

59.小斜角钻尖刃由相对于大直线刃向下倾斜线刃305a、过渡圆弧刃306a及相对于大直线向上倾斜线刃307a组成。过渡圆弧刃306a最低点同大直线刃301a形成第一落差m1。第一落差m1范围应该介于0.01-0.05dic3之间,dic3为第一中心刀片3a内切削圆直径。第一落差m1过小,将导致叠加区域第一中心刀片切削刃30a同第一周边刀片切削刃20a交叉,第一落差m1过大则将导致小斜角钻尖刃302a过于突出而降低强度,从而导致容易导致崩损。小斜角钻尖刃对应的支撑面312a高度h1应大于第一中心刀片厚度h1的0.4倍,使小斜角钻尖刃对应的支撑面312a具有可靠的强度支撑。

60.如图11、图12、图13所示,为实现钻头直径由原来的d1增大为d2,第二周边刀片2b由上述第一周边刀片2a最外缘点204a外移形成新的最外缘点204b衍变而来,第一周边刀片2a最外缘点204a外移距离a应当小于0.02d1,距离a过大将导致凸耳悬伸过大,导致强度降低而容易产生刀片崩损。另一方面,外移距离a过大将导致第二周边刀片切削刃参与切削量lb2同原有的第一周边刀片切削刃参与切削量lb1相比增幅较大,将破坏第二中心刀片切削刃参与切削量la2和第二周边刀片的切削刃参与切削量lb2之间的力平衡。

61.相应的切削刃20b由凸耳状曲线刃201b及大直线刃202b组成,其中,凸耳状曲线刃201b就构成第二周边刀片在钻体的径向相对于所述第一周边刀片具有使浅孔钻的加工直径增加的切削刃部分,对应的后刀面21b也由凸耳支撑面211b、定位面212b及过渡面213b组成。

62.凸耳状曲线刃201b长度应大于第二周边刀片内切圆直径dic2的0.2倍,凸耳支撑面211b高度h应大于第二周边刀片厚度h的0.4倍,使凸耳支撑面具有可靠的强度支撑。凸耳状曲线刃201b长度应大于第二周边刀片内切圆直径dic2的0.2倍,凸耳支撑面211b高度h应大于周边刀片厚度h的0.4倍,使凸耳支撑具有可靠的强度支撑。

63.未改变的定位面212b及底面24b同钻体1周边刀槽12的侧部定位面122、125及底面124贴合。第二周边刀片2b同第一周边刀片2a在钻体1中具有相同的位置。

64.如图1、图2、图6所示,周边刀槽12主要由侧部定位面122、125、底面124、角避让面123、凸耳避让面126及螺钉孔127组成,其中,凸耳避让面126为第二避让部,也在周边刀槽12的侧面位置,是由侧部定位面125的一部分进一步凹陷形成。侧部定位面122、125及底面124用于同第一周边刀片、第二周边刀片的侧边定位面212a、212b及底面24a、24b贴合,确定第一周边刀片2a、第二周边刀片2b在钻体1中的位置。角避让面123位于两侧边定位面122、125拐角部,实现对第一周边刀片2a、第二周边刀片2b圆角避让。凸耳避让面126位于侧边定位面125的外部。实现对第二周边刀片凸耳避让。使得周边刀槽12同时可以选择安装具有不同直径的第一周边刀片2a、第二周边刀片2b。

65.如图14所示,由于第二周边刀片切削刃20b为增大钻头直径d而从大直线刃201a及角圆弧刃202a变成了凸耳状曲线刃201b及大直线刃202b。凸耳状曲线刃201b作为外缘可以增加直径,但作为底部切削刃时使得第二周边刀片切削刃20b同第一中心刀片切削刃30a叠加部分在轴向进给方向更加凸出。从而容易产生同第一中心刀片切削刃30a在叠加区域产生交叉或比第一中心刀片切削刃30a在轴向方向上更加突出。

66.如果在叠加区域产生交叉将导致第二周边刀片2b和第一中心刀片3a各自产生多

条窄切屑,从而容易形成长切屑并发生切屑缠绕。同时无法在叠加区域第一中心刀片切削刃30a可以保护第二周边刀片切削刃20b未参与切削部分,使得第二周边刀片2b转位次数减少。

67.如果在叠加区域内第二周边刀片切削刃20b比第一中心刀片切削刃30a在轴向方向上更加突出,将导致第二周边刀片切削刃参与切削量lb2同原有的第一周边刀片切削刃参与切削量lb1相比增幅较大,将破坏第一中心刀片切削刃30a和第二周边刀片的切削刃20a之间的切向力平衡。

68.如图15、图16所示,为避免上述情况,第二中心刀片3b由上述第一中心刀片3a衍变而来,具体的是通过延长相对于大直线刃向下倾斜线刃形成新的向下倾斜线刃305b,过渡圆弧刃306b最低点同大直线刃301b具有比第一落差m1更大的第二落差m2,即第二中心刀片3b的相对于大直线向上倾斜线刃307b及小斜线刃303b同第一中心刀片3a的相对于大直线向上倾斜线刃307a及小斜线刃303a大致平行,第二中心刀片3b的小斜线刃303b和小斜角钻尖刃302b构成了第二中心刀片在钻体的轴向相对于所述第一中心刀片具有突出的切削刃部分。相应的,同小斜角钻尖刃对应的侧部支撑面312b变得更加突出。使得叠加区域内第二中心刀片切削刃30b位于第二周边刀片切削刃20b在轴向进给方向更前端。使第二中心刀片切削刃参与切削量la2同第二周边刀片切削刃参与切削量lb2保持适当比例,而不改变定位面311b和底面34b。因此,第二中心刀片3b同第一中心刀片3a在钻体1中具有相同的定位。

69.如图1、图2、图9所示,中心刀槽13主要由侧部定位面131、136、底面135、角避让面137、小斜角钻削刃避让面132、避让面135及螺钉孔134组成,其中,小斜角钻削刃避让面132为第一避让部,也在周边刀槽12的侧面位置,比如侧部定位面131中,小斜角钻削刃避让面132为侧部定位面131的一部分进一步凹陷形成。侧部定位面131、136及底面135同第一中心刀片3a、第二中心刀片3b的侧边定位面312a、312b及底面34a、34b贴合,确定第一中心刀片3a、第二中心刀片3b在钻杆1中的位置。角避让面137位于两侧边定位面312a、312b拐角部,实现对第一中心刀片3a、第二中心刀片3b圆角避让。小斜角钻尖避让面132位于侧边定位面131的外部,实现对第二中心刀片3b更突出的小斜角钻尖的避让。使得中心刀槽13同时可以选择在轴向进给方向突出程度不同的第一中心刀片3a、第二中心刀片3b。

70.如图17所示,当钻头安装第二刀片组合即第二中心刀片3b和第二周边刀片2b时,钻头获得了比d1更大直径d2并具有保持上述相同特征:即叠加区域内第二中心刀片切削刃30b位于第二周边刀片切削刃20b在轴向进给方向更前端。同时使第二中心刀片切削刃参与切削量la2同第二周边刀片切削刃参与切削量lb2保持相对稳定的比例。

71.本发明的一种可转位浅孔钻,是利用多组能够分别对应搭配的中心刀片和周边刀片,安装到同一个规格的钻体上,以实现提供多种相邻规格的刀具直径尺寸,从而满足用户不同尺寸需求,达到降低用户的采购成本和缩短交货周期的目的。

72.上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1