一种钻探机用摇臂的组焊工艺的制作方法

1.本发明涉及钻探机械设备生产制造技术领域,具体为一种钻探机专用摇臂组件的组对焊接生产工艺。

背景技术:

2.钻探机的摇臂组件是钻探机械的重要部件,其主要特点是体积大,负荷重。产品在生产过程的主要特点是焊接前及焊接后的加工都要求非常严格,而且项目比较多,在实际制作过程中,由于体积庞大,因组对顺序不当和焊接的变形偏差过大而造成的失效已占相当大的比率,产品质量得不到根本保证,往往在焊接后都需要修复校形,但修复难度和工作量均很大,满足不了客户的要求。

技术实现要素:

3.本发明的目的在于提供一种钻探机用摇臂的组对焊接工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种钻探机用摇臂组焊工艺,包括以下步骤:步骤一:采用锥形胎轴分别对耳板部件、半圆耳板部件、侧板部件一、侧板部件二单独组对,组对完成并焊接牢固;步骤二:采用整体组对胎整体组对钢管、侧板部件一、侧板部件二、连接钢管、隔板一,整体确认无误后,定位焊接并增设拉筋;步骤三:在步骤二的基础上继续组对上盖板、下盖板、中间连接板、侧筋板、隔板二,整体确认无误后,定位焊接并增设拉筋;步骤四:在步骤三的基础上继续组对加强板,整体确认无误后,定位焊接;步骤五:在步骤四的基础上继续组对耳板部件和半圆耳板部件,整体确认无误后,定位焊接并增设拉筋;步骤六:在步骤五的基础上继续组对侧连接板、座板、u形板;步骤七:步骤六焊接完毕后撤出所有拉筋。

5.优选的,所述步骤一组焊的耳板部件、半圆耳板部件、侧板部件一、侧板部件二组对后,分别在机器人工作台上,用压板压紧在工作台上,并用机器人实施焊接,焊接后自检并整形,整个板面平面度不大于1。

6.优选的,所述步骤一组焊的各部件在焊接过程中采用80%ar+20%co2混合气体。

7.优选的,所述步骤二的焊道按照w1-1、w1-2、w2-1、w2-2、w3-1、w3-2、w4-1、w4-2、w5、w6的顺序依次进行焊接,分别按打底-填坡口-盖面三个步骤多层多道焊接,焊后ut探伤和外观检查。

8.优选的,所述步骤三的主要焊道w7、w8、w9、w10分别按wa至wb的对称顺序按打底-填坡口-盖面三个步骤多层多道焊接,焊后ut探伤和外观检查。

9.优选的,所述步骤五的焊道按w15至w16的对称顺序按打底-填坡口-盖面三个步骤多层多道焊接,焊后ut探伤和外观检查。

10.优选的,所述步骤五在施焊前预热,预热温度在100-150℃之间,层间温度260℃。

11.优选的,所述步骤二、步骤三、步骤五的焊接均采用手工co2气体保护焊接。

12.与现有技术相比,本发明的有益效果是:本发明针对钻探机用摇臂在常规的焊接组装后,因焊接流程和方法不当导致的产品变形偏差过大,且出现的频率较高的问题,通过分析该摇臂产品的具体结构形式,制定并采用了合理的部件分步组对顺序和焊接工艺,使应用新的组对焊接工艺生产的摇臂产品在焊接后的变形偏差得到了有效控制,既保证了摇臂产品的焊接要求,又保证了摇臂产品对尺寸精度和几何精度的要求,而且可实施批量生产,提高了企业的经济效益和社会效益。

附图说明

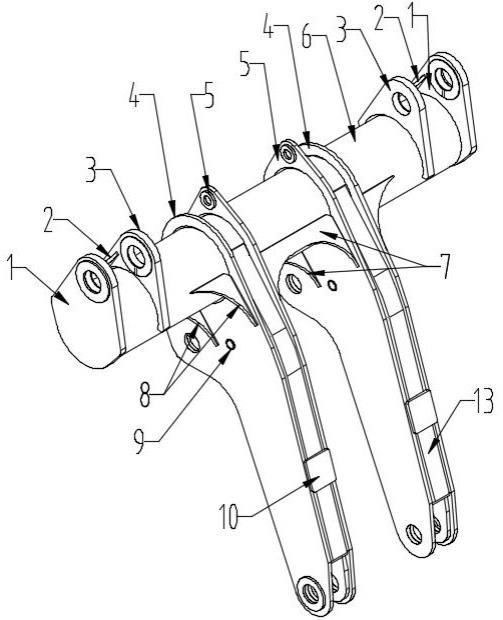

13.图1为一种钻探机用摇臂结构示意图一。

14.图2为一种钻探机用摇臂结构示意图二。

15.图3为一种钻探机用摇臂主视图。

16.图4为图3的a-a视图。

17.图5为图3的b-b视图。

18.图6为图3的c-c视图。

19.图7为耳板组件的结构示意图。

20.图8为半圆耳板部件结构示意图。

21.图9为侧板部件一结构示意图。

22.图10为侧板部件二结构示意图。

23.图11为组对焊接钢管、侧板部件一、侧板部件二、连接钢管、隔板一示意图。

24.图12为在图11基础上组对焊接上盖板、下盖板、中间连接板、侧筋板、隔板二示意图。

25.图13为在图12基础上组对焊接加强板示意图。

26.图14为在图13基础上组对焊接耳板部件和半圆耳板部件示意图。

27.图15为在图14基础上组对焊接侧连接板、座板、u形板示意图。

28.图中:1、耳板组件,101、耳板法兰一,102、耳板法兰二,103、耳板,104、耳板孔,105、油槽一,2、侧连接板,3、半圆耳板部件,301、耳板法兰三,302、半圆耳板,303、半圆耳板孔,304、油槽二,4、侧板部件一,401、侧板法兰一,402侧板加强板一,403、侧板一,404、侧板孔一,405、钢管连接孔一,5侧板部件二,501、侧板法兰二、502侧板法兰三,503、侧板二,504、侧板加强板二,505、侧板孔二,506、侧板孔三,507侧板孔四,508、钢管连接孔二,6、钢管,7、中间连接板,8、侧筋板,9、连接钢管,10、座板,11、u型板,12、加强板,13、上盖板,14、下盖板,15、隔板一,16、隔板二,17、拉筋。

具体实施方式

29.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例,对本发明实施例中的技术方案进行清楚、完整地描述。

30.请参考图1-15,图1为一种钻探机用摇臂结构示意图一;图2为一种钻探机用摇臂结构示意图二;图3为一种钻探机用摇臂主视图;图4为图3的a-a视图;图5为图3的b-b视图;图6为图3的c-c视图;图7为耳板组件的结构示意图;图8为半圆耳板部件结构示意图;图9为侧板部件一结构示意图;图10为侧板部件二结构示意图;图11为组对焊接钢管、侧板部件一、侧板部件二、连接钢管、隔板一示意图;图12为在图11基础上组对焊接上盖板、下盖板、中间连接板、侧筋板、隔板二示意图;图13为在图12基础上组对焊接加强板示意图;图14为在图13基础上组对焊接耳板部件和半圆耳板部件示意图;图15为在图14基础上组对焊接侧连接板、座板、u形板示意图。

31.如图1-2所示,是一种钻探机用摇臂结构示意图,所述钻探机用摇臂是左右对称的结构,所述摇臂包括耳板组件1、侧连接板2、半圆耳板组件3、侧边部件一4、侧板部件二、钢管6、中间连接板7、侧筋板8、连接钢管9、座板10、u形板11、加强板12、上盖板13、下盖板、隔板一15、隔板二16组成。

32.本发明提供一种钻探机用摇臂组焊工艺,根据钻探机用摇臂组件的结构特点,首先采用分步部件组对焊接方式,分散因焊接导致的变形应力,并在每个分步部件组焊过程中进行整形,达到各自要求后再整体组对焊接。具体的组对焊接的工艺流程如下所述。

33.如图6和图7所示,第一步组焊耳板部件1:所述耳板部件1包括耳板法兰一101、耳板法兰二102和耳板103,所述耳板103上有耳板孔104,所述耳板法兰二102的非焊接面有油槽一105;组对时采用锥形胎轴组对,保证耳板法兰一101、耳板法兰二102与耳板103上的耳板孔104同轴,同时调整耳板法兰二102的油槽一105的位置与耳板103的中心线呈偏上10

°

角,由组对样板控制;组对后,在机器人工作台上,用压板压紧在工作台上,并实施焊接,焊接后自检并整形,保证整个板面平面度不大于1。

34.如图5和图8所示,第二步组焊半圆耳板部件3:所述半圆耳板部件3包括耳板法兰三301和半圆耳板302,所述耳板法兰三301的非焊接面有油槽二304,所述半圆耳板302有半圆耳板孔303,;组对时采用锥形胎轴组对,保证耳板法兰三301、与半圆耳板302上的半圆耳板孔303同轴;同时调整耳板法兰三301的油槽二304的位置与半圆耳板302的中心线呈偏上10

°

角,由组对样板控制;组对后,在机器人工作台上,用压板压紧在工作台上,并实施焊接,焊接后自检并整形,保证整个板面平面度不大于1。

35.如图9所示,第三步组焊侧板部件一4:所述侧板部件一4包括侧板法兰一401,侧板加强板一402,侧板一403,所述侧板一403有侧板孔一404和钢管连接孔一405;组对时采用锥形胎轴组对,保证侧板法兰一401、侧板加强板一402与侧板一403的侧板孔一404同轴;组对后,在机器人工作台上,用压板压紧在工作台上,并实施焊接,焊接后自检并整形,保证整个板面平面度不大于1。

36.如图10所示,第四步组焊侧板部件二5:所述侧板部件二5包括侧板法兰二501、侧板法兰三502,侧板二503,侧板加强板二504,所述侧板二503上有侧板孔二505、侧板孔三506和侧板孔四507以及钢管连接孔二508;组对时采用锥形胎轴组对,保证侧板法兰二501、侧板法兰三502与侧板二503的侧板孔二505同轴;侧板加强板二504与侧板503的侧板孔三506、侧板孔四507同轴;组对后,在机器人工作台上,用压板压紧在工作台上,并实施焊接,焊接后自检并整形,保证整个板面平面度不大于1。

37.上述各部件中耳板法兰一101、耳板法兰二102、耳板法兰三301相同,仅耳板法兰

一101没有油槽;侧板法兰二501和侧板法兰三502相同;耳板孔104和半圆耳板孔303直径相等;侧板孔一404和侧板孔四507直径相等;钢管连接孔一405和钢管连接孔二508直径相等。

38.上述各部件零件材质为低合金高强钢板,采用机器人焊接,可实现自动焊接,另外采用80%ar+20%co2混合气体,在焊接过程中产生的飞溅少,焊丝的熔敷效率高,另外采用混合气体保护焊获得的焊缝表面光滑,成形美观。

39.如图11所示,第五步整体组焊钢管6、侧板部件一4、侧板部件二5、连接钢管9、隔板一15,组对时采用整体组对胎,该整体组对胎采用机械加工。组对钢管6、侧板部件一4、侧板部件二5、连接钢管9、隔板一15,整体确认无误后,定位焊接,按定位焊规则执行,按图位置增设拉筋17,焊接牢固。

40.本结构件的材质选用的都是同级别的低合金高强钢,主要焊道w1-1、w1-2、w2-1、w2-2、w3-1、w3-2、w4-1、w4-2为焊后ut探伤,并保证熔深。

41.根据上述特点,采用手工co2气体保护焊接:由于co2气体保护焊具有电流密度大,融化速度快,焊接过程中又不需要清渣;焊接热量集中,加热区窄,co2气体又有冷却作用,焊后变形小;对焊件的油、锈及其他赃物的敏感性较小;另外该气体在高温时氧化性强,降低了焊缝的含氢量,并防止了氢气孔的产生,同时在焊接低合金高强钢时,出现冷裂纹的倾向也较小;再就是电弧可见性好,容易对准并观察焊缝,操作简单。

42.另外需要注意的是焊接顺序,如果焊接顺序不当,则容易产生变形,给变形整形和后续组焊带来困难,首先采用2个操作工、对称焊接的顺序;另外为防止侧板部件一4和侧板部件二5内档距收缩,防止上下盖板在下道工序组对不上的现象,采用如下焊接顺序,w1-1

→

w1-2

→

w2-1

→

w2-2

→

w3-1

→

w3-2

→

w4-1

→

w4-2

→

w5

→

w6,分别按打底-填坡口-盖面三个步骤多层多道焊接,焊后ut探伤和外观检查。

43.如图12所示,第六步是在第五步的基础上继续组对上盖板13、下盖板14、中间连接板7、侧筋板8、隔板二16,整体确认无误后,定位焊接,按定位焊规则执行,按图位置增设拉筋17,焊接牢固。

44.本结构件的材质选用的也是同级别的低合金高强钢,主要焊道w7、w8、w9、w10为焊后ut探伤,并保证熔深。

45.继续采用co2气体保护焊接。

46.主要焊道采用分段退焊法,w7、w8、w9、w10分别按wa

→

wb的对称焊接顺序和多层多道法,分散焊接应力,避免应力聚集的峰值。

47.由于主要焊道w7、w8、w9、w10位置为长条状结构,最容易收缩,而且焊接变形主要是焊缝纵向收缩引起的。通过对焊接生产中焊接变形的变形量大小的计算以及生产过程中现场验证,确定合适的反变形量,使焊接后的变形量正好与反变形量抵消,达到产品的设计要求。

48.如图13所示,第七步是在第六步的基础上继续组对加强板12,整体确认无误后,定位焊接,按定位焊规则执行,在上述步骤中拉筋17不撤出的情况下焊接。

49.如图14所示,第八步是在第七步的基础上继续组对耳板部件1和半圆耳板部件3,此组对部件在整体组对胎上进行,确保各组对部件的角度位置和整体尺寸位置,整体确认无误后,定位焊接,按定位焊规则执行,另外增设拉筋17并焊接牢固。

50.本结构件的材质选用的同级别的低合金高强钢,主要焊道w15、w16为焊后ut探伤,

并保证熔深。

51.继续采用co2气体保护焊接,分别按w15

→

w16的对称焊接顺序和多层多道法,另外由于此处两部件均为大于50厚板材,为防止出现焊后裂纹,所以在施焊前预热,预热温度在100-150

°

c之间,层间温度260

°

c。

52.如图15所示,第九步是在第八步基础上继续组对侧连接板2、座板10、u形板11,组对后确保各零件件的位置,整体确认无误后,定位焊接,按定位焊规则执行。

53.整体焊接完毕,撤出所有拉筋17,经焊接检验,均符合摇臂产品对焊接的技术要求,另外将产品吊装在平台上,经过划线和检查,所有尺寸也均满足摇臂产品加工前和加工后技术要求,达到预期的效果。

54.本发明针对钻探机用摇臂在常规的焊接组装后,因焊接流程和方法不当导致的产品变形偏差过大,且出现的频率较高的问题,通过分析该摇臂产品的具体结构形式,制定并采用了合理的部件分步组对顺序和焊接工艺,使应用新的组对焊接工艺生产的摇臂产品在焊接后的变形偏差得到了有效控制,既保证了摇臂产品的焊接要求,又保证了摇臂产品对尺寸精度和几何精度的要求,而且可实施批量生产,提高了企业的经济效益和社会效益。

55.尽管已经展示出和描述了本发明的实施例,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下,在没有做出创造性劳动前提下,对这些实施例进行多种变化、修改、替换和变型所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1