一种电气柜吊耳整体平面度辅助控制装置及其控制方法与流程

1.本发明涉及电气柜技术领域,具体涉及一种电气柜吊耳整体平面度辅助控制装置及其控制方法。

背景技术:

2.电气柜被喻为高速列车的“神经和血管”,主要作用实现系统复杂逻辑控制、配电控制及保护等功能,是列车车下设备的核心组成部分。其中焊接在电气柜顶梁上的18个吊耳实现电气柜与车体承载梁的悬挂连接,受高速列车复杂服役环境的影响,车体承载梁对电气柜吊耳整体平面度的要求非常高。电气柜由上千个结构件整体焊接而成,累积热输入量大,加之吊耳与顶梁分别采用碳钢和不锈钢材质,两种材料热膨胀系数差异较大的异种金属焊接,焊接应力分布复杂,变形量大,造成吊耳整体不平和调平强度增加。在复杂路谱载荷的作用下,易造成吊耳应力集中处发生结构失效,给高速列车的安全运行带来诸多不确定性因素。

3.由于金属材料具有焊接时受热膨胀,冷却后塑性收缩的特点。对于电气柜复杂多样的焊缝分布情况,焊接收缩的不规律性使得吊耳焊接前的电气柜发生不规则变形,造成吊耳与吊耳之间形成误差范围外的高度差,影响吊耳焊接冷却后的整体平面度。

4.现有技术中所有吊耳与电气柜顶梁焊接后,顶梁易产生波浪变形和方向向下的挠曲变形,引起吊耳整体平面度不平;另外吊耳焊接后反变形量抵消不彻底,会增加吊耳焊缝周围的二次热输入,降低吊耳焊缝质量,加速吊耳的结构失效,给高速列车的安全运行带来诸多不确定性因素。

技术实现要素:

5.本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种结构简单、操作简便、吊耳平面度控制精准的电气柜吊耳整体平面度辅助控制装置及其控制方法。

6.为了解决上述技术问题,本发明采用的技术方案为:

7.一种电气柜吊耳整体平面度辅助控制装置,包括刚性约束组件、刚性支撑组件、吊耳配装组件和变形组件;

8.所述刚性约束组件,安装于所述电气柜的四角位置处,用于将电气柜固定于焊接平台上;

9.所述刚性支撑组件,安装于各底纵梁与各顶纵梁、以及各顶横梁与各纵横梁之间;

10.所述变形组件,安装于电气柜与焊接平台之间,用于使电气柜的各顶纵梁呈拱形;

11.所述吊耳配装组件,安装于电气柜的顶部,用于对吊耳的位置进行限定。

12.作为上述技术方案的进一步改进:

13.所述刚性约束组件包括i形约束工装和y形约束工装;所述i形约束工装安装于左底纵梁前端部和右底纵梁后端部,用于给左底纵梁前端部和右底纵梁后端部法向向下的约

束力;所述y形约束工装安装于前底横梁右端部与右底纵梁前端部、后底横梁左端部与左底纵梁后端部,用于给前底横梁右端部与右底纵梁前端部、后底横梁左端部与左底纵梁后端部法向向下的约束力。

14.所述刚性支撑组件包括第一刚性支撑工装、第二刚性支撑工装、第三刚性支撑工装和第四刚性支撑工装;所述第一刚性支撑工装设置在左底纵梁与左顶纵梁之间,用于给左顶纵梁法向向上的支撑力;所述第二刚性支撑工装设置在右底纵梁与右顶纵梁之间,用于给右顶纵梁法向向上的支撑力;所述第三刚性支撑工装和第四刚性支撑工装设置在前顶横梁和前底横梁之间,用于给前顶横梁法向向上的支撑力。

15.所述第一刚性支撑工装、第二刚性支撑工装、第三刚性支撑工装和第四刚性支撑工装均为伸缩支撑杆。

16.所述吊耳配装组件包括吊耳限位结构和刚性梁框架结构,所述刚性梁框架结构与所述电气柜的顶部相吻合,所述吊耳限位结构位于所述刚性梁框架结构的周侧,用于对待焊接的吊耳进行位置限定。

17.所述变形组件包括实心半圆棒,所述实心半圆棒的平面与焊接平台相接触,所述实心半圆棒的弧面与所述电气柜相接触。

18.本发明还公开了一种基于如上所述的电气柜吊耳整体平面度辅助控制装置的平面度控制方法,包括步骤:

19.1)在电气柜裸柜所有横梁、纵梁组焊完毕后以及所有小配件开始组焊前,在距离前底横梁端部预定位置处,并作用于左底纵梁和右底纵梁上分别设置变形组件,利用刚性约束组件将裸柜的四角压紧贴靠焊接平台,从而使左顶纵梁和右顶纵梁呈拱形;

20.2)在底纵梁与顶纵梁、以及顶横梁与纵横梁之间安装刚性支撑组件,给左顶纵梁、右顶纵梁和前顶横梁施加法向向上的支撑力;

21.3)待裸柜焊接完成后,将冷却到室温后,拆除刚性约束组件和变形组件,对左顶纵梁、右顶纵梁、前顶横梁和后顶横梁的吊耳安装面进行第一次机械矫形;

22.4)第一次机械矫形结束后,在距离前底横梁端部预定位置处,并作用于左底纵梁和右底纵梁上分别设置变形组件,利用刚性约束组件将裸柜的四角压紧贴靠焊接平台,从而使左顶纵梁和右顶纵梁呈拱形;

23.5)将吊耳配装组件固定于电气柜的顶部,通过吊耳配装组件完成吊耳定位,再对吊耳进行初步焊接;

24.6)待柜体冷却至室温,拆除刚性约束组件和变形组件;

25.7)对吊耳进行完全焊接,待电气柜冷却至室温,拆除刚性支撑组件,对所有吊耳整体平面度进行测量,并完成第二次机械矫形。

26.作为上述技术方案的进一步改进:

27.在步骤5)进行吊耳焊接前,对所有位置处的吊耳的焊接反变形量全部进行差异化预置,以与焊接后的变形坍塌量相抵消。

28.在步骤5)中,初步焊接包括对吊耳上表面的三道焊缝进行焊接;在步骤7)中,对吊耳进行完全焊接包括按照对称焊接方式焊完吊耳剩余所有焊缝。

29.在步骤1)和步骤4)中,设置不同厚度的变形组件以使左顶纵梁和右顶纵梁呈不同预设变形量的拱形。

30.与现有技术相比,本发明的优点在于:

31.本发明将吊耳组焊到柜体前,通过刚性约束组件、变形组件预先对裸柜进行“拱形”状的反变形设置,并在部分吊耳刚性薄弱处的左顶纵梁、右顶纵梁和前顶横梁分别安装刚性支撑组件以给相对应的梁施加方向向上的支撑力,对刚性不足处的梁进行刚性补充,避免出现焊接变形“洼”点;结合基于数据统计分析发现的吊耳变形规律,对电气柜所有吊耳的反变形量进行差异化设置,可有效实现每个吊耳焊接变形的精准控制;吊耳配装装置为适应裸柜“拱形”状的结构,对吊耳限位结构进行了仿形的高度设置,有效提高吊耳配装精度。

附图说明

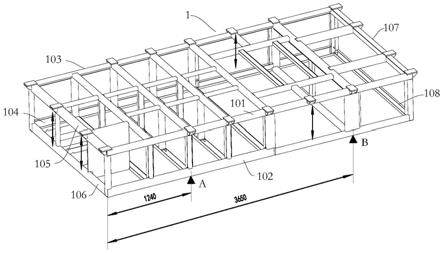

32.图1为本发明中的电气柜在实施例的结构示意图。

33.图2为本发明中的i形约束工装在实施例的结构示意图。

34.图3为本发明中的y形约束工装在实施例的结构示意图。

35.图4为本发明中的刚性支撑组件在实施例的结构示意图。

36.图5为本发明中的变形组件在实施例的结构示意图。

37.图6为本发明中的吊耳配装组件在实施例的结构示意图。

38.图7为本发明的控制方法在实施例的流程图。

39.图8为本发明中的吊耳初步焊接的示意图。

40.图9为本发明中的吊耳装配示意图。

41.图10为本发明中的吊耳的反变形量预置示意图。

42.图例说明:1、电气柜;101、左顶纵梁;102、左底纵梁;103、右顶纵梁;104、右底纵梁;105、前顶横梁;106、前底横梁;107、后顶横梁;108、后底横梁;109、吊耳;2、刚性约束组件;201、i形约束工装;202、y形约束工装;3、刚性支撑组件;4、吊耳配装组件;401、刚性梁框架结构;402、吊耳限位结构;5、变形组件。

具体实施方式

43.以下结合说明书附图和具体实施例对本发明作进一步描述。

44.如图1~6所示,本实施例的电气柜吊耳整体平面度辅助控制装置,包括刚性约束组件2、刚性支撑组件3、吊耳配装组件4和变形组件5;刚性约束组件2,安装于电气柜1的四角位置处,用于将电气柜1固定于焊接平台上;刚性支撑组件3,安装于底纵梁与顶纵梁、以及顶横梁与纵横梁之间;变形组件5,安装于电气柜1与焊接平台之间,用于使电气柜1的顶纵梁呈拱形;吊耳配装组件4,安装于电气柜1的顶部,用于对吊耳109的位置进行限定。本发明将吊耳109组焊到柜体前,通过刚性约束组件2、变形组件5预先对裸柜进行“拱形”状的反变形设置,以抵后续焊接的变形坍塌量,并在部分吊耳109刚性薄弱处的左顶纵梁101、右顶纵梁103和前顶横梁105分别安装刚性支撑组件3以给相对应的梁施加方向向上的支撑力,对刚性不足处的梁进行刚性补充,避免出现焊接变形“洼”点,保障吊耳109的整体平面度。

45.本实施例中,刚性约束组件2包括分别作用于底纵梁和底横梁端部法向方向的i形约束工装201和y形约束工装202;i形约束工装201安装于左底纵梁102前端部和右底纵梁104后端部,用于给左底纵梁102前端部和右底纵梁104后端部法向向下的约束力;y形约束

工装202安装于前底横梁106右端部与右底纵梁104前端部、后底横梁108左端部与左底纵梁102后端部,用于给前底横梁106右端部与右底纵梁104前端部、后底横梁108左端部与左底纵梁102后端部法向向下的约束力。具体地,如图2所示,i形约束工装201包括i形压板、高度垫块、螺栓;两块i形压板的一端分别与左底纵梁102前端部和右底纵梁104后端部接触,两块i形压板的另一端则压设于高度垫块上,i形压板上构造有腰形通孔,螺栓穿过腰形通孔和焊接平台与螺母相连接,从而将电气柜1紧固于焊接平台上。如图3所示,其中y形约束工装202包括y形压板、高度垫块和螺栓;两个y形压板的端部分别与压板前底横梁106右端部和右底纵梁104前端部、后底横梁108左端部和左底纵梁102后端部接触,另两个板上构造有腰形通孔,螺栓穿过腰形通孔与螺母相连接。

46.本实施例中,刚性支撑组件3包括第一刚性支撑工装、第二刚性支撑工装、第三刚性支撑工装和第四刚性支撑工装;第一刚性支撑工装设置在左底纵梁102与左顶纵梁101之间,用于给左顶纵梁101法向向上的支撑力;第二刚性支撑工装设置在右底纵梁104与右顶纵梁103之间,用于给右顶纵梁103法向向上的支撑力;第三刚性支撑工装和第四刚性支撑工装设置在前顶横梁105和前底横梁106之间,用于给前顶横梁105法向向上的支撑力,具体安装位置如图1中上下箭头所示位置。其中第一刚性支撑工装、第二刚性支撑工装、第三刚性支撑工装和第四刚性支撑工装均为伸缩支撑杆,具体包括双向紧固螺筒和调节杆,如图4所示。

47.如图5所示,本实施例中,变形组件5包括实心半圆棒,实心半圆棒的平面与焊接平台相接触,实心半圆棒的弧面与电气柜1相接触。

48.如图6所示,本实施例中,吊耳配装组件4包括吊耳限位结构402和刚性梁框架结构401,刚性梁框架结构401与电气柜1的顶部相吻合,采用多根横梁和纵梁焊接而成;吊耳限位结构402位于刚性梁框架结构401的周侧,用于对待焊接的吊耳109进行位置限定。具体地,吊耳限位结构402的数量为18个,根据电气柜1的吊耳109的分布形式等尺寸焊接在刚性梁框架结构401的纵梁和横梁上。其中上述刚性梁框架结构401的形状与电气柜1的顶部形状相吻合,即也呈拱形。

49.如图7所示,本发明还公开了一种基于如上所述的电气柜吊耳整体平面度辅助控制装置的平面度控制方法,包括步骤:

50.1)在电气柜1裸柜所有横梁、纵梁组焊完毕后以及所有小配件开始组焊前,在距离前底横梁106端部预定位置处,并作用于左底纵梁102和右底纵梁104上分别设置变形组件5,利用刚性约束组件2将裸柜的四角压紧贴靠焊接平台,从而使左顶纵梁101和右顶纵梁103呈拱形,如图9所示;

51.2)在底纵梁与顶纵梁、以及顶横梁与纵横梁之间安装刚性支撑组件3,给左顶纵梁101、右顶纵梁103和前顶横梁105施加法向向上的支撑力;

52.3)待裸柜焊接完成后,将冷却到室温后,拆除刚性约束组件2和变形组件5,对左顶纵梁101、右顶纵梁103、前顶横梁105和后顶横梁107的吊耳109安装面进行第一次机械矫形;

53.4)第一次机械矫形结束后,在距离前底横梁106端部预定位置处,并作用于左底纵梁102和右底纵梁104上分别设置变形组件5,利用刚性约束组件2将裸柜的四角压紧贴靠焊接平台,从而使左顶纵梁101和右顶纵梁103呈拱形;

54.5)将吊耳配装组件4固定于电气柜1的顶部,通过吊耳配装组件4完成吊耳109定位,再对吊耳109进行初步焊接;

55.6)待柜体冷却至室温,拆除刚性约束组件2和变形组件5;

56.7)对吊耳109进行完全焊接,待电气柜1冷却至室温,拆除刚性支撑组件3,对所有吊耳109整体平面度进行测量,并完成第二次机械矫形。

57.本实施例中,在步骤5)进行吊耳109焊接前,对所有位置处的吊耳109的焊接反变形量全部进行差异化预置,以与焊接后的变形坍塌量相抵消。具体地,电气柜118个吊耳109在焊接到柜体上之前反变形量全部进行了差异化预置,记为f1、f2......f18,所有吊耳109焊缝焊接完毕后,吊耳109和吊耳109所在的纵梁、横梁受热朝下变形坍塌,记为f’1、f’2、......、f’18,焊前预置反变形量f1、f2、......、f18与焊后变形坍塌量f’1、f’2、......、f’18相抵消,吊耳109实际变形量为f’1-f1、f’2-f2、......、f’18-f18,从而达到吊耳109整体平面度的控制效果,如图6和图7所示。

58.本实施例中,在步骤5)中,初步焊接包括对吊耳109上表面的三道焊缝进行焊接;在步骤7)中,对吊耳109进行完全焊接包括按照对称焊接方式焊完吊耳109剩余所有焊缝。

59.本实施例中,在步骤1)和步骤4)中,设置不同厚度的变形组件5以使左顶纵梁101和右顶纵梁103呈不同预设变形量的拱形。

60.下面结合附图并通过一完整的具体实施例对上述装置及方法做进一步说明:

61.在裸柜所有横梁、纵梁组焊完毕后以及所有小配件开始组焊前,在距离前底横梁106端部并作用于左底纵梁1240mm和3650mm位置处(a、b)分别设置4mm厚、长120mm的实心半圆棒;在距离前底横梁106端部并作用于右底纵梁1041240mm和3650mm位置处分别设置5mm厚、长120mm的实心半圆棒,利用i形约束工装201和y形约束工装202将裸柜的四角使其压紧贴靠焊接平台;

62.在距离后顶横梁107端部1525mm位置处并作用于左顶纵梁101安装第一刚性支撑工装,在距离后顶横梁107端部1525mm位置处并作用于右顶纵梁103安装第二刚性支撑工装,在距离右顶纵梁103端部795mm位置处并作用于前顶横梁105安装第三刚性支撑工装,在距离右顶纵梁103端部1650mm位置处并作用于前顶横梁105安装第四刚性支撑工装,并通过双向紧固螺筒给左顶纵梁101、右顶纵梁103和前顶横梁105施加法向向上的支撑力;

63.待裸柜焊接完成后,将柜体冷却到室温后,拆除i形约束工装201和y形约束工装202,对左顶纵梁101、右顶纵梁103、前顶横梁105和后顶横梁107吊耳109安装面进行第一次机械矫形;

64.第一次机械矫形结束后,在距离前底横梁106端部并作用于左底纵梁1240mm和3650mm位置处分别设置3mm厚、长120mm的实心半圆棒;在距离前底横梁106端部并作用于右底纵梁1041240mm和3650mm位置处分别设置4mm厚、长120mm的实心半圆棒,并继续通过i形约束结构和y形约束结构将裸柜的四角使其压紧贴靠焊接平台;

65.通过吊耳配装组件4完成吊耳109定位,吊耳限位结构402约束吊耳109三个方向移动自由度;

66.吊耳109上表面三道焊缝焊接完成后,待柜体冷却至室温,拆除i形约束工装201和y形约束工装202;如图8所示,按照对称焊接方式焊完吊耳109剩余所有焊缝,待电气柜1冷却至室温,拆除第一刚性支撑工装、第二刚性支撑工装;对所有吊耳109整体平面度进行测

量,并完成第二次机械矫形,吊耳109焊接以及平面度调整完成。

67.本发明将吊耳109组焊到柜体前,通过刚性约束组件2、变形组件5预先对裸柜进行“拱形”状的反变形设置,并在部分吊耳109刚性薄弱处的左顶纵梁101、右顶纵梁103和前顶横梁105分别安装刚性支撑组件3以给相对应的梁施加方向向上的支撑力,对刚性不足处的梁进行刚性补充,避免出现焊接变形“洼”点;结合基于数据统计分析发现的吊耳109变形规律,对电气柜1所有吊耳109的反变形量进行差异化设置,可有效实现每个吊耳109焊接变形的精准控制;吊耳109配装装置为适应裸柜“拱形”状的结构,对吊耳限位结构402进行了仿形的高度设置,有效提高吊耳109配装精度。

68.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1