激光加工方法以及装置与流程

1.本发明涉及激光加工的技术领域,尤其涉及一种激光加工方法以及装置。

背景技术:

2.随着科技的发展技术的进步,产品的精细化程度的提升,产品更需要高精度的加工、智能化的加工方式的普及。

3.现有的激光加工中,产品是通过升降平台的气缸顶升定位产品,产品的上方下压,即是一种采用下顶上压的固定方式。具体的,当产品在传送带传送时,气缸要带着定位平台下降,待产品传送到指定位置时,产品停留在顶料平台和压料平台之间。气缸带动顶料平台升起,压料机构将产品压紧,产品压紧后再进行深加工工作。

4.但是一旦气缸顶升时气压不足或行程没推到位,将会导致成品率下降,甚至导致产品报废。因此,顶升平台定位的方式存在不稳定,调试麻烦等。而且采用上顶下压的方式进行产品的深加工容易破片,对于硬度不是很高的产品还会挤压变形和划伤产品。故,如产品需要高精度的、快速的进行产品的加工基本不可能。

技术实现要素:

5.本发明的目的在于提供一种可以精准、快速、对产品表面无损伤的激光加工方法以及装置。

6.本发明公开一种激光加工装置,用于产品的激光加工,其包括激光位移传感器、光路系统、中央处理器、以及机架;

7.所述激光位移传感器固定于机架并位于待加工产品的下方,光路系统安装于所述机架上,所述激光位移传感器与光路系统相对,所述激光位移传感器和光路系统均与中央处理器信号连接,所述激光位移传感器采集待加工产品的位置信息,并将所述位置信息传送给中央处理器,所述中央处理器将位置信息传送给光路系统,所述光路系统的激光器发射激光并通过所述光路系统的光路加工待加工产品。

8.进一步的,所述激光位移传感器的激光发射面正对待加工产品的中心。

9.进一步的,所述光路系统包括3d振镜和2d振镜,所述2d振镜位于3d振镜的出射光的光路上,所述激光器发出的激光束与经由3d振镜和2d振镜后的出射光之间的夹角呈90

°

。

10.进一步的,所述3d振镜包括移动电机、导轨、滑块、可移动镜片、聚焦镜片,所述滑块安装于移动电机的输出轴上,所述可移动镜片固定于所述滑块,所述移动电机转动带动滑块在所述导轨上可滑动,所述可移动镜片相对于所述聚焦镜片可滑动。

11.进一步的,所述2d振镜包括第一电机、第一反射镜片、第二电机、第二反射镜片;所述第一电机、第二电机与中央处理器信号连接,所述第一反射镜片安装于第一电机,所述第二反射镜片安装于第二电机,所述第一反射镜片位于所述聚焦镜片的出射光光路上,所述第二反射镜片位于第一反射镜片的出射光光路上。

12.进一步的,所述第一反射镜片的入射光光线与第二反射镜片的出射光光线之间的

夹角呈90

°

。

13.进一步的,所述第一反射镜片和第二反射镜片均为全反射镜片。

14.进一步的,所述光路系统还包括场镜,所述场镜设于2d振镜的出射光光路上。

15.进一步的,还包括多套激光位移传感器、光路系统,每一个所述激光位移传感器对应一个光路系统,每一个所述激光位移传感器和光路系统均与中央处理器信号连接。

16.本发明还提供一种激光加工方法,其包括以下步骤:

17.将激光位移传感器安装于待加工产品的下方;

18.采集待加工产品的位置信息,并将该位置信息发送给中央处理器,中央处理分析得到待加工产品的位置信息;

19.所述中央处理器将位置信息传送给光路系统,所述光路系统的激光器发射激光并经由所述光路系统的光路加工待加工产品。

20.本发明的有益效果是:

21.本发明技术方案采用激光位移传感器与中央处理器信号处理连接,获取精准的产品位置信息,然后将位置信息发送给中央处理器,中央处理器处理数据后将激光发射信号传递给激光器、光路系统。避免了机械传动过程中,顶升不到位导致的加工不良;避免下压组件下压过程中可能出现的产品破损等不良嗯。

22.将激光位移传感器设置于产品正下方,获取产品表面精准的位置信息。避免出现在加工过程中,因产品加工面需要涂敷药水而导致的光折射,从而能避免能因光折射导致的焦点变动,达到精准加工效果。

23.激光位移传感器为非接触式数据采集快、效率高,品质稳定。激光位移传感器不接触产品,不会对产品照成伤害。激光位移传感器结构简单,小巧可任意位置安装,调试快捷。激光位移传感器和中央处理器相结合,时时的采集数据,更精准的控制振镜的焦点。振镜、激光位移传感器通过中央处理器处理数据,更智能化,不会造成振镜焦点不可控。

附图说明

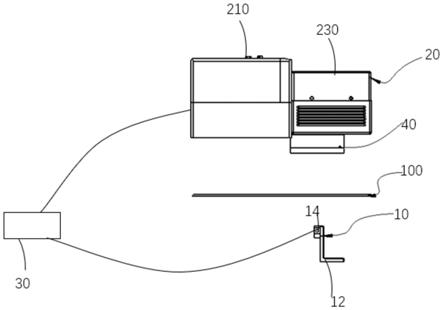

24.图1是是本发明所述的激光加工装置整体结构示意图。

25.图2是本发明所述激光加工装置的激光位移传感器结构示意图。

26.图3是本发明所述激光加工装置的光路系统的光路系统的整体示意图。

27.图4是本发明所述激光加工装置的光路系统的振镜3d部分的示意图。

28.图5是本发明所述激光加工装置的光路系统的振镜2d部分的示意图。

具体实施方式

29.下面结合具体实施例和说明书附图对本发明做进一步阐述和说明。

30.请参阅图1,激光加工装置用于产品100的激光加工。激光加工装置包括激光位移传感器10、光路系统20、中央处理器30以及机架(图未示)。

31.所述激光位移传感器10固定于机架并位于待加工产品的下方,光路系统20安装于所述机架上。所述激光位移传感器10与光路系统20相对。所述激光位移传感器10和光路系统20均与中央处理器30信号连接。所述激光位移传感器10采集待加工产品的位置信息,并将所述位置信息传送给中央处理器30,所述中央处理器30将位置信息传送给光路系统20,

所述光路系统20的激光器发射激光并通过所述光路系统20的光路加工待加工产品。

32.请参阅图2,激光位移传感器10固定于固定座12。固定座12固定安装于机架。激光位移传感器10通过连接线16和中央处理器30信号连接。本实施例中,固定座12呈l型。激光位移传感器10安装于l型固定座12的其中一个支臂,另外一个支臂安装于机架上。激光位移传感器10的激光发射面14正对着产品表面,激光位移传感器10上的激光发射面14发射激光采集产品的数据信息。

33.具体的,一、如果产品需要从上表面开始加工,上表面作为加工产品的起点,因激光位移传感器在下表面采集的数据,采集点也在产品下表面。

34.a.如工艺要求在产品的上表面加工,可以在采集点直接加上产品的厚度。即,假如采集到0点,产品厚度为2mm,中央处理器按采集点0直接加上产品的厚度,就是需要加工的点。

35.b.也可以在采集点位置直接加上需要的起点的加工点。即,假如采集到的是0位,客户的加工方式不一样,是从产品的中间位置开始加工,产品厚2mm,处理器按采集点0直接加上1,就是产品的加工的起点。

36.二、对于因工艺的要求加工的起点在产品下表面的产品加工,所采集点就是加工的起点。

37.激光位移传感器直接和机架相连,设备在传送和运动时产生的震动,不会影响到位移传感器的绝对位置。绝对位置不变化,在采集数据时,相对的位置采集准确。假若激光位移传感器的绝对位置变化,会造成焦点不稳定。另外,激光位移传感器在采集数据时,如绝对的位置发生了变化,采集到的相对位置就不准。

38.激光位移传感器安装在产品下表面,更准精准的采集数据。因部分产品存在一定的倾斜度,位移传感器安装在产品的下方,可以调到场镜正下方采集数据。避免因产品斜度的误差而不准。一旦所采集到的数据不是要加工产品的中心点位置,或者采集到的是距离要加工的位置还有段距离,假如产品有0.3度的斜度,激光位移传感器所采集到的位置距离场镜的中心点位置有60mm,这样数据采集点和产品加工点就有0.31的高度误差,会导致加工。采用激光位移传感器采集数据,避免因传送带或辊道的不平,产品在传送中的不确定方向的偏差,造成的采集数据不准。

39.请参阅图1、图3、图4,光路系统20包括3d振镜210、2d振镜230、以及激光器。

40.3d振镜210包括移动电机211、导轨212、滑块214、可移动镜片215、聚焦镜片216。所述滑块214安装于移动电机211的输出轴上。所述可移动镜片215固定于所述滑块214。所述移动电机211转动带动滑块214在所述导轨212上可滑动。所述可移动镜片215相对于所述聚焦镜片216可滑动。

41.在本实施例中,3d振镜210的运动流程如下,中央处理器30接收到激光位移传感器10的数据后,通过处理运算,通过信号传送通道,同时中央处理器30控制激光器发射激光工作。激光器发出的光斑经过3d振镜210后面的入光口,传到可移动镜片215、中央处理器根据采集到的数据控制3d振镜210的电机转动。电机转动会带动和电机连接在一起的滑块214运动。滑块214与导轨212相配合做直线的运动。电机带动滑块214配合导轨212做直线运动时,和滑块214相连的可移动镜片215也会随着电机的转动而做直线的运动。激光光束经过可移动镜片215的运动,可移动镜片215的运动从而控制激光焦点的变化,激光穿过可移动镜片

215再射到聚焦镜片216,聚焦镜片216把激光光束传送到2d振镜230。

42.在本实施例种,3d振镜210其聚焦镜系统由一片可移动镜片215,和一个聚焦镜片216组构成。激光束先进入可移动镜片215,再进入聚焦镜片216然后才到达焦平面。利用一个电机沿导轨212方向移动可移动镜片215,将会改变可移动镜片215与组之间的距离,通过配合移动电机的移动微调可移动镜片215与聚焦镜片216之间的距离,精确的控制焦点的位置。

43.3d振镜采用后聚焦系统和机械传动装置的结合,光斑均匀、聚焦光斑小、工作效率高等特点。

44.请参阅图1、图3、图5,2d振镜230包括第一电机232、第一反射镜片234、第二电机236、第二反射镜片238。第一电机232、第二电机236均与中央处理器30信号连接。

45.第一反射镜片234安装于第一电机232。第二反射镜片238安装于第二电机236。第一反射镜片234位于聚焦镜片216的出射光光路上。第二反射镜片238位于第一反射镜片234的出射光光路上。第一反射镜片234的入射光光线与第二反射镜片238的出射光光线之间的夹角呈90

°

。所述第一反射镜片和第二反射镜片均为全反射镜片。

46.具体的,激光光束通过3d振镜210的聚焦镜片216传送到的2d振镜230的第一反射镜片234上。第一反射镜片234安装在第一电机232上。中央处理器30控制第一电机232运动从而带动第一反射镜片234摆动。第一反射镜片234带动激光摆动反射到第二反射镜片238上。第二反射镜片238安装在第二电机236上。中央处理器30控制第二电机236运动从而带动第二反射镜片238摆动,第一反射镜片234和第二反射镜片238的两个镜片的反射把激光做一个90度的向下光束。在本实施例种,原激光光束是平行方向,经过第一反射镜片234、第二反射镜片238的反射激光光束变为垂直方向。

47.2d振镜230的出射光得光路上设有场镜40。激光位移传感器30对产品进行数据采集,由中央处理器运算后传给光路系统20,激光通过光路系统20的镜片传递到场镜40,透过场镜40聚焦到产品100。

48.激光加工装置还包括多套激光位移传感器10、光路系统20,每一个所述激光位移传感器10对应一个光路系统20,每一个所述激光位移传感器10和光路系统20均与中央处理器30信号连接。

49.本发明还提供一种激光加工方法,该方法包括以下步骤:

50.将激光位移传感器安装于待加工产品的下方;

51.采集待加工产品的位置信息,并将该位置信息发送给中央处理器,中央处理分析得到待加工产品的位置信息;

52.所述中央处理器将位置信息传送给光路系统,所述光路系统的激光器发射激光并经由所述光路系统的光路加工待加工产品。

53.本发明技术方案采用激光位移传感器与中央处理器信号处理连接,获取精准的产品位置信息,然后将位置信息发送给中央处理器,中央处理器处理数据后将激光发射信号传递给激光器、光路系统。避免了机械传动过程中,顶升不到位导致的加工不良;避免下压组件下压过程中可能出现的产品破损等不良。

54.将激光位移传感器设置于产品正下方,获取产品表面精准的位置信息。避免出现在加工过程中,因产品加工面需要涂敷药水而导致的光折射,从而能避免能因光折射导致

的焦点变动,达到精准加工效果。

55.所述激光位移传感器在产品定位后,得到非常快的响应速度。激光位移传感器可以测透明和非透明的材料,可以避免因材质引起的产品尺寸精度误差而造成的定位不准问题。

56.激光位移传感器为非接触式数据采集快、效率高,品质稳定。激光位移传感器不接触产品,不会对产品照成伤害。激光位移传感器结构简单,小巧可任意位置安装,调试快捷。激光位移传感器和中央处理器相结合,时时的采集数据,更精准的控制振镜的焦点。光路系统、激光位移传感器通过中央处理器处理数据,更智能化,不会造成振镜焦点不可控。

57.本发明公开的最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1