提高大外径薄壁厚铝合金管材成材率的加工方法与流程

[0001]

本发明涉及一种提高大外径薄壁厚铝合金管材成材率的加工方法,属于金属管材加工的技术领域。

背景技术:

[0002]

大外径薄壁厚铝合金管材目前普遍使用直线拉伸的方法,其主要的加工流程为卧式热挤压出直管后,使用直拉机多道次对直管进行拉拔,直到达到产品要求。此种加工方式成材率和工作效率都比较低。

技术实现要素:

[0003]

为了解决上述技术问题,本发明提供一种提高大外径薄壁厚铝合金管材成材率的加工方法,其具体技术方案如下:一种提高大外径薄壁厚铝合金管材成材率的加工方法,包括以下步骤,步骤一:热挤压成型坯管:用卧式热挤压的形式热挤压出坯管;步骤二:收卷:步骤一中的坯管经冷却,使得坯管表面温度达到50℃以下,采用圆形收卷方式成卷;步骤三:盘拉:使用倒立式盘拉机对坯管进行多道次冷拔,使坯管的断面收缩率达到20-23%时,盘拉结束,进入步骤四;步骤四:热处理:使用在线中频感应加热设备对冷拔后的坯管进行热处理, 使坯管达到抗拉强度70-130mpa,延伸率>3%;步骤五:盘改直:使用盘改直-冷拔机对坯管进行冷拔加工,直到尺寸达到外径在24mm以上,壁厚在1.0mm以下,最后使用校直机对直管进行校直,符合校直要求的坯管称为管材;步骤六:定尺切割:将管材切割成预期的长度。

[0004]

进一步的,所述步骤一中坯管的外径60mm,壁厚0.6-1mm。

[0005]

进一步的,所述步骤二中的坯管冷却采用水冷和风冷,坯管挤出后穿过一段常温水槽,从常温水槽出来后通过一排风机吹干坯管的表面,使得坯管表面温度达到50℃以下。

[0006]

进一步的,所述步骤三中拉拔道次在2-7次,每次的拉伸系数在0.5-1.01之间,每次冷拔后坯管的外径和壁厚变化减径率<30%,减壁率<20%。

[0007]

进一步的,所述步骤四中使用在线中频感应加热时,温度控制在150-500度之间,管材通过加热区域的速度为2

--

120米/分。

[0008]

进一步的,所述加热区域长度为3~3.5米。

[0009]

进一步的,所述步骤五中盘改直-冷拔机的拉伸系数设在0.5-1.01之间,盘管改直管的校正模具为樟木或橡胶或尼龙材质的校正对轮,校正对轮组数为2-10组,管材经过对轮的运行速度在5-100米/分。

[0010]

进一步的,相邻每组所述对轮之间的距离为10厘米,对轮与管材接触面为局部包围管材的c字形结构。

[0011]

本发明的有益效果是:本发明通过水冷和风冷混合的冷却方式对热挤压出来的坯管进行冷却,确保坯管性能稳定的前提下,较快冷却达到合适的温度(坯管表面温度达到50℃以下),确保坯管收卷过程中,不会发生形变。

[0012]

本发明用盘拉替代传统的直管拉拔,大大增加了生产效率,将坯管收卷,减少坯管在车间的占用空间,以及减少坯管两端去除毛刺的浪费,增大坯管的利用率。

[0013]

本发明盘拉后将坯管热处理并拉直,最终成型为管材产品,整个流程的时间较短,缩短了管材的成型周期。

附图说明

[0014]

图1是本发明的流程图。

具体实施方式

[0015]

现在结合具体实施方式对本发明作进一步详细的说明。

[0016]

如图1所示,本发明的提高大外径薄壁厚铝合金管材成材率的加工方法,包括以下步骤,步骤一:热挤压成型坯管:用卧式热挤压的形式热挤压出坯管,坯管的外径60mm,壁厚0.6-1mm,适用于材质1,3,5,6,7系列的铝合金坯管。

[0017]

步骤二:收卷:步骤一中的坯管经冷却,使得坯管表面温度达到50℃以下,采用圆形收卷方式成卷;冷却方式为水冷和风冷,坯管挤出后穿过一段常温水槽,坯管的外部浸没在水中,内部没有水,从水槽出来后通过一排风机吹干坯管的表面,使得坯管表面温度达到50℃以下。

[0018]

步骤三:盘拉:使用倒立式盘拉机对坯管进行2-7次冷拔,每次的拉伸系数在0.5-1.01之间,每次冷拔后坯管的外径和壁厚变化减径率<30%,减壁率<20%,使坯管的断面收缩率达到20-23%时,盘拉结束,进入步骤四。

[0019]

步骤四:热处理:使用在线中频感应加热设备对冷拔后的坯管进行热处理,加热区域长度为3~3.5米,温度控制在150-500度之间,管材通过加热区域的速度为2

--

120米/分,一次加热,加热后使坯管达到抗拉强度70-130mpa,延伸率>3%。

[0020]

步骤五:盘改直:使用盘改直-冷拔机对坯管进行冷拔加工,盘改直-冷拔机的拉伸系数设在0.5-1.01之间,直到尺寸达到外径在24mm以上,壁厚在1.0mm以下,最后使用校直机对直管进行校直,符合校直要求的坯管称为管材;校正模具为樟木或橡胶或尼龙材质的校正对轮,校正对轮组数为2-10组,管材经过对轮的运行速度在5-100米/分。相邻每组对轮之间的距离为10厘米,对轮与管材接触面为局部包围管材的c字形结构,对轮骑在管材上,增加接触面积,增强拉直的效果。

[0021]

步骤六:定尺切割:根据订单要求或者使用要求将管材切割成预期的长度。

[0022]

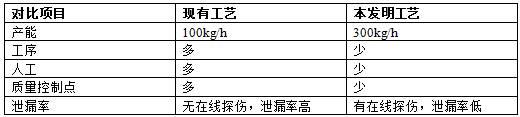

本方法方法与传统的直管拉拔方法的数据对照如下表1。

[0023]

表1

传统方法直管坯管摆放在空间需要占用很大的空间,有时直管较长,不利于转移位置。坯管拉拔后,切割成预期的长度,难免会有端部浪费,本发明通过盘卷的方式,能够避免切割成指定长度时,因为管材长度不能够刚好被分,而造成浪费。

[0024]

本发明通过热挤压后的冷却,以及冷拔后的热处理拉直,改善管材材质内部分子连接稳定性,使得成品管材性能更好,泄露率降低。

[0025]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1