一种汽车用高强度钢板的热成型工艺的制作方法

1.本发明涉及金属加工领域,具体涉及一种汽车用高强度钢板的热成型工艺。

技术背景

2.汽车零部件是汽车工业发展的基础,是汽车工业的重要组成部分。近年来,汽车热成型零件的市场需求呈爆发式增长趋势,热成型零件在白车身上的应用比例高达45%,预计未来五年将增长一倍以上。热冲压成型工艺是制备汽车热成型零件较为成熟的方法。

3.热冲压成型(hot stamping/hotpress forming)工艺也称冲压硬化(press hardening),是近年来出现的一项专门用于汽车高强度钢板冲压成型件的新技术,也是实现汽车轻量化生产的关键技术工艺之一。汽车热成型结构件是汽车零部件加工企业以高强钢板(初始强度为500~600mpa)为原料,采用热冲压成型技术制得的冲压件,相比目前常用的冷冲压件具有成型精度高、成型性好和重量轻等突出优势。

4.随着钢板强度的增加,其压制成型型降低,因此,在构件中的加工度高的部位容易产生断裂。随着钢板强度的增加钢板的延展性降低,因此,在构件中的加工度高的部位容易产生断裂,构件的回弹和壁翘曲变大,构件的尺寸精度劣化。在加工超高强度钢板时,成品率较低。

技术实现要素:

5.本发明的目的在于克服现有技术中加工高强度钢板时,钢板容易断裂,精度劣化以及成品率低的问题,提供一种汽车用高强度钢板的热成型工艺。

6.本发明的目的通过以下技术方案予以实现:

7.一种汽车用高强度钢板的热成型工艺,包括以下步骤:

8.s1.将钢板原料冲压成所需外轮廓钢板胚料;

9.s2.将步骤s1得到钢板胚料置于加热炉中,以100~110℃/s的升温速率加热至900~950℃,然后保持温度10~25s;

10.s3.经由步骤s2的加热程序结束之后,由温度控制程序依据控温方程t=1000+ln(t2+950t+900),其中t代表炉内温度,t代表加热时间,t的取值区间为(0,n],n的取值区间为[20,35];

[0011]

s4.通过机械手将加热后的钢板胚料投入在模具内通过冲压机成型;

[0012]

s5.胚料经由步骤s4冲压之后,在模具内以30~35℃/s的速率降温至500~600℃,再用冷水快速冷却至200℃以下;

[0013]

s6.将钢板从模具中取出进行后处理即得。

[0014]

上述汽车用高强度钢板的热成型工艺,分为两阶段对原胚料就行加热处理。第二阶段通过严格的温度控制更有利于合金中的结构重排,便于在热冲压过程中形成更加紧密的结构,得到的钢板的强度更大,加工性更好。

[0015]

优选地,所述步骤s1中钢板原料的化学成分包括:c:0.25~0.27%,si:0.27~

0.32%,mn:1.25~1.35%,p:0.002~0.01%,b:0.002~0.0025%,ti:0.35~0.45%,其余为铁和不可避免的杂质。

[0016]

优选地,所述步骤s2中,保持温度的时间为15~20s。

[0017]

优选地,所述步骤s3中,n的取值区间为[25,30]。

[0018]

优选地,所述步骤s5中,以30~35℃/s降温至550~600℃。

[0019]

优选地,所述步骤s6中,后处理包括酸洗或喷丸处理,以及对切边和钻孔加工。

[0020]

与现有技术相比,本发明具有以下技术效果:

[0021]

本发明公开了一种汽车用高强度钢板的热成型工艺,本发明采用分段控温的方式对原胚料就行加热处理。第二阶段通过严格的温度控制更有利于合金中的结构重排,便于在热冲压过程中形成更加紧密的结构,得到的钢板的强度更大。冷却过程中采用冷水降温方式将钢板温度迅速降温,可以有效减少钢板的回弹,钢板精度更好,加工性更好,成品率更高。

具体实施方式

[0022]

为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例和对比例将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

[0023]

实施例1

[0024]

一种汽车用高强度钢板的热成型工艺,包括以下步骤:

[0025]

s1.将钢板原料冲压成所需外轮廓钢板胚料;

[0026]

s2.将步骤s1得到钢板胚料置于加热炉中,以110℃/s的升温速率加热至900℃,然后保持温度10s;

[0027]

s3.经由步骤s2的加热程序结束之后,由温度控制程序依据控温方程t=1000+ln(t2+950t+900),其中t代表炉内温度,t代表加热时间,t的取值区间为(0,n],n的取值区间为20;

[0028]

s4.通过机械手将加热后的钢板胚料投入在模具内通过冲压机成型;

[0029]

s5.胚料经由步骤s4冲压之后,在模具内以30℃/s的速率降温至600℃,再用冷水快速冷却至200℃以下;

[0030]

s6.将钢板从模具中取出进行后处理即得。

[0031]

上述步骤s1中钢板原料的化学成分包括:c:0.25~0.27%,si:0.27~0.32%,mn:1.25~1.35%,p:0.002~0.01%,b:0.002~0.0025%,ti:0.35~0.45%,其余为铁和不可避免的杂质。

[0032]

上述步骤s6中,后处理包括酸洗或喷丸处理,以及对切边和钻孔加工。

[0033]

实施例2

[0034]

一种汽车用高强度钢板的热成型工艺,包括以下步骤:

[0035]

s1.将钢板原料冲压成所需外轮廓钢板胚料;

[0036]

s2.将步骤s1得到钢板胚料置于加热炉中,以100℃/s的升温速率加热至950℃,然后保持温度25s;

[0037]

s3.经由步骤s2的加热程序结束之后,由温度控制程序依据控温方程t=1000+ln(t2+950t+900),其中t代表炉内温度,t代表加热时间,t的取值区间为(0,n],n的取值区间为35;

[0038]

s4.通过机械手将加热后的钢板胚料投入在模具内通过冲压机成型;

[0039]

s5.胚料经由步骤s4冲压之后,在模具内以35℃/s的速率降温至500℃,再用冷水快速冷却至200℃以下;

[0040]

s6.将钢板从模具中取出进行后处理即得。

[0041]

上述步骤s1中钢板原料的化学成分包括:c:0.25~0.27%,si:0.27~0.32%,mn:1.25~1.35%,p:0.002~0.01%,b:0.002~0.0025%,ti:0.35~0.45%,其余为铁和不可避免的杂质。

[0042]

实施例3

[0043]

一种汽车用高强度钢板的热成型工艺,包括以下步骤:

[0044]

s1.将钢板原料冲压成所需外轮廓钢板胚料;

[0045]

s2.将步骤s1得到钢板胚料置于加热炉中,以105℃/s的升温速率加热至920℃,然后保持温度15s;

[0046]

s3.经由步骤s2的加热程序结束之后,由温度控制程序依据控温方程t=1000+ln(t2+950t+900),其中t代表炉内温度,t代表加热时间,t的取值区间为(0,n],n的取值区间为30;

[0047]

s4.通过机械手将加热后的钢板胚料投入在模具内通过冲压机成型;

[0048]

s5.胚料经由步骤s4冲压之后,在模具内以32℃/s的速率降温至550℃,再用冷水快速冷却至200℃以下;

[0049]

s6.将钢板从模具中取出进行后处理即得。

[0050]

上述步骤s1中钢板原料的化学成分包括:c:0.25~0.27%,si:0.27~0.32%,mn:1.25~1.35%,p:0.002~0.01%,b:0.002~0.0025%,ti:0.35~0.45%,其余为铁和不可避免的杂质。

[0051]

对比例1

[0052]

一种汽车用高强度钢板的热成型工艺,包括以下步骤:

[0053]

s1.将钢板原料冲压成所需外轮廓钢板胚料;

[0054]

s2.将步骤s1得到钢板胚料置于加热炉中,以105℃/s的升温速率加热至920℃,然后保持温度15s;

[0055]

s3.通过机械手将加热后的钢板胚料投入在模具内通过冲压机成型;

[0056]

s4.胚料经由步骤s3冲压之后,在模具内以32℃/s的速率降温至550℃,再用冷水快速冷却至200℃以下;

[0057]

s5.将钢板从模具中取出进行后处理即得。

[0058]

上述步骤s1中钢板原料的化学成分包括:c:0.25~0.27%,si:0.27~0.32%,mn:1.25~1.35%,p:0.002~0.01%,b:0.002~0.0025%,ti:0.35~0.45%,其余为铁和不可避免的杂质。

[0059]

本对比例与实施例3相比,采用一步加热的方法,没有采用控温步骤。

[0060]

对比例2

[0061]

一种汽车用高强度钢板的热成型工艺,包括以下步骤:

[0062]

s1.将钢板原料冲压成所需外轮廓钢板胚料;

[0063]

s2.将步骤s1得到钢板胚料置于加热炉中,以105℃/s的升温速率加热至920℃,然后保持温度15s;

[0064]

s3.经由步骤s2的加热程序结束之后,由温度控制程序依据控温方程t=1000+ln(t2+950t+1000),其中t代表炉内温度,t代表加热时间,t的取值区间为(0,n],n的取值区间为30;

[0065]

s4.通过机械手将加热后的钢板胚料投入在模具内通过冲压机成型;

[0066]

s5.胚料经由步骤s4冲压之后,在模具内以32℃/s的速率降温至550℃,再用冷水快速冷却至200℃以下;

[0067]

s6.将钢板从模具中取出进行后处理即得。

[0068]

上述步骤s1中钢板原料的化学成分包括:c:0.25~0.27%,si:0.27~0.32%,mn:1.25~1.35%,p:0.002~0.01%,b:0.002~0.0025%,ti:0.35~0.45%,其余为铁和不可避免的杂质。

[0069]

本对比例与实施例3相比,采用的控温方程与实施例3不同。

[0070]

对比例3

[0071]

一种汽车用高强度钢板的热成型工艺,包括以下步骤:

[0072]

s1.将钢板原料冲压成所需外轮廓钢板胚料;

[0073]

s2.将步骤s1得到钢板胚料置于加热炉中,以105℃/s的升温速率加热至920℃,然后保持温度15s;

[0074]

s3.经由步骤s2的加热程序结束之后,由温度控制程序依据控温方程t=1000+ln(t2+950t+900),其中t代表炉内温度,t代表加热时间,t的取值区间为(0,n],n的取值区间为30;

[0075]

s4.通过机械手将加热后的钢板胚料投入在模具内通过冲压机成型;

[0076]

s5.胚料经由步骤s4冲压之后,在模具内以32℃/s的速率降温至200℃以下;

[0077]

s6.将钢板从模具中取出进行后处理即得。

[0078]

上述步骤s1中钢板原料的化学成分包括:c:0.25~0.27%,si:0.27~0.32%,mn:1.25~1.35%,p:0.002~0.01%,b:0.002~0.0025%,ti:0.35~0.45%,其余为铁和不可避免的杂质。

[0079]

本对比例与实施例3相比,步骤s5中未采用冷水降温。

[0080]

实验例

[0081]

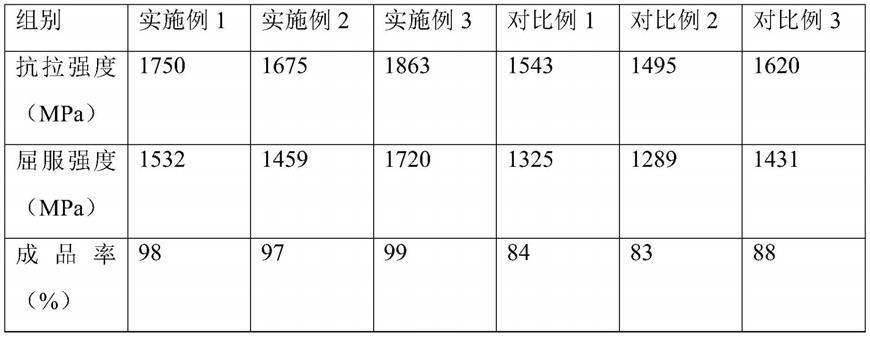

按照各实施例和对比例方法分别制作100根汽车顶盖加强件,并每组选取10根测试其抗拉强度、屈服强度以及成品率。结果如下表所示。

[0082][0083]

从上表可以看出,本实施例的方法可以获得的汽车顶盖加强件具有更高的抗拉强度和屈服强度。而且,在生产的100根样品中,尺寸精度,生产过程中无回弹,成品率高。

[0084]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1