激光加工装置的制作方法

1.本发明涉及一种激光加工装置,特别涉及一种可调整激光光斑大小的激光加工装置。

背景技术:

2.一般激光焊锡装置在进行激光加工时,可利用光学透镜组合,将光束的能量汇聚在特定范围之内以进行焊盘加工。然而,在激光焊锡加工程序中,往往需要对不同大小的焊盘进行加工,若激光光斑过小将无法均匀地加热焊盘,然而当激光光斑过大时则可能会烧毁印刷电路基板。

3.图1表示一现有激光加工装置10对一基板b(例如印刷电路基板)上的焊盘s进行加工的示意图。如图1所示,在一现有激光加工装置10内部通常设有一或数个光学透镜11,且位在激光加工装置10内部的一激光光源可发出激光光e,且该激光光e会穿过前述光学透镜11后投射在一基板b的焊盘s上(如激光光e’所示)。

4.从图1中可以看出,基板b上的焊盘s具有一直径ld,而从激光加工装置10所发出的激光光e’则可在基板b上形成与焊盘s大小相对应的光斑。然而,由于现有激光加工装置10内部的光学透镜11无法任意移动,故现有若需调整光斑大小时,必须移动整个激光加工装置10到一特定位置,而如此往往会造成使用上的不便,同时亦会降低生产效率。

5.有鉴于此,如何提供一种高效率且更具使用弹性的激光加工装置始成为一重要的挑战。

技术实现要素:

6.有鉴于前述现有问题点,本发明的一实施例提供一种激光加工装置,用以对一工件进行加工。激光加工装置包括一激光光源、一透镜模块、一驱动模块、一摄像模块以及一处理单元。透镜模块具有一第一光学透镜以及一第二光学透镜。激光光源发出一激光光经过第一、第二光学透镜并投射于工件上。驱动模块用以驱使第一光学透镜相对于第二光学透镜移动。摄像模块用以获取工件的一影像,处理单元电性连接摄像模块以及驱动模块,摄像模块根据工件的影像传送一影像数据至处理单元,且处理单元根据影像数据传送一驱动信号至驱动模块,以驱使第一光学透镜相对于第二光学透镜移动。

7.于一实施例中,激光加工装置还包括一功率测量模块,用以测量激光光的功率强度。

8.于一实施例中,激光加工装置还包括一分光镜,从激光光源所发出的激光光的一部分经由分光镜反射后到达工件,且激光光的另一部分穿过分光镜而到达功率测量模块。

9.于一实施例中,激光加工装置还包括一反射镜,从激光光源所发出的激光光经由反射镜反射后穿过透镜模块而到达分光镜。

10.于一实施例中,驱动模块包括一马达、一载台以及一滚珠螺杆,第一光学透镜设置于载台上,且滚珠螺杆连接马达以及载台,其中当马达驱使滚珠螺杆旋转时,载台相对于滚

珠螺杆沿第一光学透镜的一光轴方向运动。

11.于一实施例中,激光加工装置还包括一分光镜,且从激光光源所发出的激光光的一部分经由分光镜反射后到达工件。

12.于一实施例中,一外界光线经由工件反射后穿过分光镜而到达摄像模块。

13.于一实施例中,激光加工装置还包括两个反射镜,且经由工件反射后的外界光线穿过分光镜,并依序经由些反射镜反射后到达摄像模块。

14.于一实施例中,激光加工装置还包括一距离感测器,用以感测激光加工装置与工件间的一距离,且距离感测器,并根据距离传送一高度位置信号至处理单元。

15.于一实施例中,处理单元根据高度位置信号以及影像数据传送一驱动信号至驱动模块,以驱使第一光学透镜相对于第二光学透镜移动。

附图说明

16.图1表示一现有激光加工装置10对一基板b上的焊盘s进行加工的示意图。

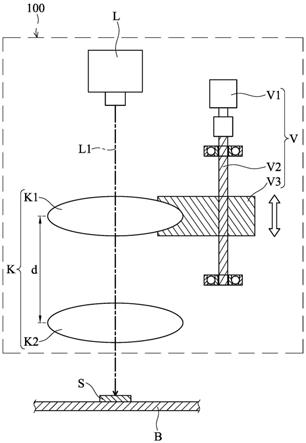

17.图2表示本发明一实施例的激光加工装置100对一基板b上的焊盘s进行加工的示意图。

18.图3表示本发明另一实施例的激光加工装置100对一基板b上的焊盘s进行激光加工的示意图。

19.图4表示本发明另一实施例的激光加工装置100对一基板b上的焊盘s进行激光加工的系统方框示意图。

20.附图标记说明:

21.10:激光加工装置

22.11:光学透镜

23.100:激光加工装置

24.101:第一侧

25.102:第二侧

26.110:处理单元

27.120:激光控制器

28.b:基板

29.c:摄像模块

30.d:距离

31.d:距离

32.e:激光光

33.e’:激光光

34.g:导轨

35.h:壳体

36.h1:穿孔

37.k:透镜模块

38.k1:第一光学透镜

39.k2:第二光学透镜

40.l:激光光源

41.l1:激光光

42.l2:光线

43.l3:光线

44.ld:直径

45.n1:高度位置信号

46.n2:影像信号

47.n3:驱动信号

48.n4:控制指令

49.n5:发射指令

50.p:距离感测器

51.r1:反射镜

52.r2:分光镜

53.r3:反射镜

54.r4:反射镜

55.s:焊盘

56.v:驱动模块

57.v1:马达

58.v2:导螺杆

59.v3:载台

60.w:功率测量模块

具体实施方式

61.以下说明本发明实施例的激光加工装置。然而,可轻易了解本发明实施例提供许多合适的发明概念而可实施于广泛的各种特定背景。所公开的特定实施例仅仅用于说明以特定方法使用本发明,并非用以局限本发明的范围。

62.除非另外定义,在此使用的全部用语(包括技术及科学用语)具有与此篇公开所属的技术领域的技术人员所通常理解的相同涵义。能理解的是这些用语,例如在通常使用的字典中定义的用语,应被解读成具有一与相关技术及本公开的背景或上下文一致的意思,而不应以一理想化或过度正式的方式解读,除非在此特别定义。

63.有关本发明的前述及其他技术内容、特点与技术效果,在以下配合参考附图的一优选实施例的详细说明中,将可清楚的呈现。以下各实施例中所提到的方向用语,例如:上、下、左、右、前或后等,仅是参考附加附图的方向。因此,实施方式中所使用的方向用语是用来说明并非用来限制本发明。

64.图2表示本发明一实施例的激光加工装置100对一基板b(例如印刷电路基板)上的焊盘s进行激光焊锡加工的示意图。如图2所示,本发明一实施例的激光加工装置100主要包括有一激光光源l、一驱动模块v以及一透镜模块k。透镜模块k包括一第一光学透镜k1以及一第二光学透镜k2,其中设置在激光加工装置100内部的激光光源l可发出一激光光l1,且该激光光l1在通过第一、第二光学透镜k1、k2后可聚焦并投射在基板b的焊盘s上,借此对焊

盘s进行激光焊锡加工。

65.从图2中可以看出,驱动模块v主要包括有一马达v1、一导螺杆v2(例如滚珠导螺杆)以及一可动的载台v3,其中第一光学透镜k1设置于可动的载台v3上,第二光学透镜k2固定于激光加工装置100内部,导螺杆v2则连接马达v1以及载台v3。应了解的是,当欲对基板b上的不同焊盘s加工而需要改变激光光l1在焊盘s上的光斑大小时,可通过驱动模块v中的马达v1带动导螺杆v2旋转,从而可驱使载台v3以及载台v3上的第一光学透镜k1一起相对于导螺杆v2沿着第一光学透镜k1的光轴方向移动(如图2中箭头方向所示),借此适当地改变第一、第二光学透镜k1、k2间的距离d,并使激光光l1能够聚焦在基板b的焊盘s且形成大小适中的光斑。

66.图3表示本发明另一实施例的激光加工装置100对一基板b上的焊盘s进行激光加工的示意图。如图3所示,本实施例的激光加工装置100与图2的主要不同之处在于,本实施例的激光加工装置100还包括一壳体h、一摄像模块c、一距离感测器p以及一功率测量模块w,其中激光光源l以及摄像模块c皆设置于壳体h内,距离感测器p设置于壳体h的一第一侧101,功率测量模块w则是嵌设于壳体h的一第二侧102。

67.在本实施例中,距离感测器p可包括一激光位移计(laser displacement meter),用以感测激光加工装置100与基板b之间的距离d,功率测量模块w则可包含一光功率计(optical power meter),用以在激光加工过程中实时监测激光光的输出功率,其中基板b可为一印刷电路板。

68.当欲使用激光加工装置100对基板b(例如印刷电路基板)进行激光加工时,可通过激光光源l发出一激光光l1,激光光l1会经由反射镜r1反射后依序穿过第一、第二光学透镜k1、k2而到达一分光镜r2(splitter)。接着,激光光l1的一部分会经由该分光镜r2反射后通过壳体h上的穿孔h1而到达该基板b,借此对该基板b上的一焊盘s进行激光加工,而激光光l1的另一部分则会穿过分光镜r2而到达功率测量模块w(如图3中的光线l3所示),借此能够在加工过程中实时监控激光光的输出功率。

69.另一方面,外界光线可被基板b反射后经由穿孔h1进入到壳体h内,之后该外界光线会穿过分光镜r2而到达一反射镜r3(如图3中的光线l2所示);接着,经过反射镜r3反射后的光线l2会再被另一反射镜r4反射而到达摄像模块c。在此,摄像模块c可通过接收光线l2以获得基板b表面上的一局部影像(例如焊盘s的影像),且根据该影像可计算出一理想的激光光斑大小信息。

70.需特别说明的是,本实施例的壳体h内侧表面上设有一导轨g,其中第一光学透镜k1和/或第二光学透镜k2可通过如图2所示的驱动模块v带动而沿着导轨g滑行,借此能够适当地调整第一、第二光学透镜k1、k2在其光轴方向(x轴方向)上的距离d,从而使激光光源l所发出的激光光l1能够在基板b的表面上形成一对应于焊盘s尺寸大小的激光光斑。

71.图4表示本发明另一实施例的激光加工装置100对一基板b(例如印刷电路基板)上的焊盘s进行激光焊锡加工的系统方框示意图。如图4所示,本实施例的激光加工装置100与图3的主要不同之处在于,本实施例的激光加工装置100还包括一处理单元110以及一激光控制器120,其中该处理单元110例如为一工业电脑(industrial pc,ipc),电性连接距离感测器p、摄像模块c以及驱动模块v,激光控制器120则是电性连接该处理单元110以及该激光光源l。

72.具体而言,距离感测器p在进行激光加工程序之前可预先测量激光加工装置100与基板b之间的距离d,并据此传送一高度位置信号n1到处理单元110;此外,外界光线在经过基板b上的焊盘s反射后会进入到激光加工装置100内部并穿过分光镜r2(如图4中光线l2所示),其中摄像模块c可接收光线l2以获得基板b上的焊盘s的影像数据,并可在进行激光加工之前根据该影像数据传送一影像信号n2到处理单元110。

73.接着,处理单元110可根据高度位置信号n1和影像信号n2计算出一理想的激光光斑大小信息,然后再根据该激光光斑大小信息传送一驱动信号n3到驱动模块v,以通过驱动模块v中的连接机构(例如导螺杆v2)驱使透镜模块k中的一或多个光学透镜(例如第一、第二光学透镜k1、k2)彼此产生相对运动,从而使透镜模块k中的各光学透镜间形成适当的距离。

74.最后,处理单元110可传送一控制指令n4到激光控制器120,且激光控制器120可根据控制指令n4传送一发射指令n5到激光光源l,并通过激光光源l发射激光光l1到透镜模块k。

75.激光光l1的一部分在通过透镜模块k后可经由分光镜r2反射而到达基板b,借此对基板b上的一焊盘s进行激光焊锡加工。此外,激光光l1的另一部分则可穿过分光镜r2而到达功率测量模块w(如图4中的光线l3所示),借此能够在加工过程中实时监控激光光l1的输出功率。

76.综上所述,本发明的激光加工装置100主要是用以对一工件(workpiece)进行激光加工(例如对基板b上的焊盘s进行激光焊锡加工),其可通过摄像模块c获取当下焊盘s的影像,并通过处理单元110(例如工业电脑)自动计算出理想的激光光斑大小信息,因此不再需要通过人为设定输入以及判别,从而能大幅降低人力成本及误判的风险,同时亦可满足智能制造的需求,本发明的激光加工装置是可应用于激光切割、激光钻孔或激光焊接等。

77.需特别说明的是,除了光路当中的光学透镜的相对距离外,由于激光光斑尺寸也与工作高度有关,因此在本发明的激光加工装置100中亦整合了距离感测器p(例如激光位移计),以实时监测激光焊锡时工作高度的变异,同时可补偿激光加工过程中因入料件的高度偏差或是治具加工误差所造成的工作高度变异,以有效改善加工精度并大幅提高生产效率。

78.虽然本发明的实施例及其优点已公开如上,但应该了解的是,任何所属技术领域中技术人员,在不脱离本发明的构思和范围内,当可作变动、替代与润饰。此外,本发明的保护范围并未局限于说明书内所述特定实施例中的工艺、机器、制造、物质组成、装置、方法及步骤,任何所属技术领域中技术人员可从本发明公开内容中理解现行或未来所发展出的工艺、机器、制造、物质组成、装置、方法及步骤,只要可以在此处所述实施例中实施大抵相同功能或获得大抵相同结果皆可根据本发明使用。因此,本发明的保护范围包括上述工艺、机器、制造、物质组成、装置、方法及步骤。另外,每一权利要求构成个别的实施例,且本发明的保护范围也包括各个权利要求及实施例的组合。

79.虽然本发明已以优选实施例公开于上,然其并非用以限定本发明,任何熟习此项工艺者,在不脱离本发明的构思和范围内,当可作些许的变动与润饰,因此本发明的保护范围当视权利要求所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1