一种耐候热轧H型钢生产方法与流程

一种耐候热轧h型钢生产方法

技术领域

[0001]

本发明涉及金属材料生产技术领域,更具体地说,涉及一种耐候热轧h型钢生产方法。

背景技术:

[0002]

近些年,建筑、桥梁、铁路等领域越来越多地采用免涂装耐候热轧h型钢,从安全性、美观性和经济性角度考虑,对产品的表面质量要求越来越高。由于耐候钢添加cr、ni、cu等元素,增强表面氧化层致密度和与基体结合力,以达到阻碍腐蚀深入基体的目的。这极大限制了常规热轧流程中的喷水除磷效果,坯料表面的炉生氧化铁皮遗留至万能轧制阶段,在往复轧制过程中被压入基体,导致形成凹坑、麻烦等缺陷,影响产品外观。此外,对于特殊用途产品,表面缺陷需要进行修磨、焊补,深度较大和面积较大的缺陷则需要切废,增加生产成本。据统计,近些年生产的耐候热轧h型钢,因氧化铁皮压入造成的表面质量一次不合格比例最高达到23%,占表面质量缺陷总数比例的75%。随着市场对产品表面质量要求越来越高,其判定标准进一步加严,如不改变现状,不合格比例将大幅提升,对高效生产带来了挑战。

[0003]

经检索,中国专利申请号:2012105192282,发明创造名称为:一种h型钢热轧生产方法,该申请案公开了一种h型钢热轧生产方法,方法包括钢坯加热、高压水除磷、开坯轧制、可逆式万能轧机轧制等工序,其中,钢坯加热步骤中加热炉的均热温度为1250~1320℃,炉内坯料间隔为500~1500mm;开坯轧制过程中增加1~3个轻压下立轧道次;可逆式万能轧机轧制工序前和工序后增加压缩气体吹扫步骤,该申请案通过提高加热炉的均热温度,增加炉内坯料间隔,可增加炉生氧化铁皮中fe

2

o

3

和fe

3

o

4

厚度。由上述加热方法产生的炉生氧化铁皮呈疏松态,更易被高压水除磷装置去除;并增加立轧道次去除轧件腹板氧化铁皮,提高成品表面质量。但行业内仍需要更为多样化更为有效的生产方式,对于热轧h型钢的加工质量追求未曾停止。

技术实现要素:

[0004]

1.发明要解决的技术问题

[0005]

本发明的目的在于克服现有技术中热轧h型钢容易因氧化铁皮压入造成表面缺陷的不足,拟提供一种耐候热轧h型钢生产方法,在不进行工艺大幅调整的条件下,显著减少轧件表面的氧化铁皮残留,进而降低耐候热轧h型钢因氧化铁皮压入造成缺陷的发生概率,提升产品表面质量一次合格率。

[0006]

2.技术方案

[0007]

为达到上述目的,本发明提供的技术方案为:

[0008]

本发明的一种耐候热轧h型钢生产方法,包括以下步骤:

[0009]

s1、钢坯加热:坯料在加热炉内的均热温度为1220℃-1260℃,均热时间为120-160min;

[0010]

s2、开坯预轧制:坯料出加热炉后进行不低于2道次的开坯预轧制,采用先立轧后平轧方式,道次压下量不低于10mm;终轧温度控制为1050℃~1150℃;

[0011]

s3、喷水除磷;

[0012]

s4、吹扫清洁后进入万能轧制。

[0013]

研究表明,炉生氧化铁皮从内层往外层的组成分别是feo、fe

3

o

4

和fe

2

o

3

。其中,最内层的feo层组织致密,性质较粘,其与钢材基体结合力较强,是最难去除的氧化层;fe

3

o

4

层组织相对疏松,割裂氧化层的表层和内层,阻止应力向内层集中,限制了除磷效果;fe

2

o

3

层组织疏松,脆性较大。本发明实践发现,提高均热温度或延长均热时间,将促进o原子向基体扩散,导致feo层增厚,增强了其与基体间的结合力,降低喷水除磷及轻压下破碎氧化层的效果。对于耐候热轧h型钢,由于ni、cu、si元素含量较高,进一步增强了feo层与基体间的结合力,以及fe

3

o

4

层割裂作用。此时,若采用常规先喷水、再破碎的方法,无法有效去除feo层,不仅在开坯轧制阶段就有大量氧化铁皮被压入,在万能轧制前无法吹扫干净,反而损害了产品表面质量。

[0014]

本发明反其道而行,首先通过降低坯料在加热炉内的均热温度,缩短均热时间,以减小feo层厚度,然后不经喷水除磷,直接进行开坯预轧制,并采用立轧-平轧相结合,重点剥离、破碎feo层,然后再结合高压喷水除磷、万能轧制前吹扫清洁等以有效减少轧件表面氧化铁皮残留。

[0015]

具体地,本发明中均热温度为1220℃-1260℃,均热时间为120-160min,在适当降低均热温度、缩短均热时间以减少feo层厚度的基础上,同时保障满足耐候热轧h型钢生产的基本要求;且本发明发现当温度高于1260℃,均热时间高于160min时,feo层厚度显著增大,其占整体氧化层厚度比例超过60%,且fe与si形成的化合物在fe

3

o

4

层富集程度增加,进一步割裂了外层和内层,使得喷水除磷的作用力不能从外层传递至内侧,氧化层去除难度大幅提升。

[0016]

更进一步地,s1中坯料在加热炉内的均热温度为1225℃-1250℃,均热时间为125-150min。

[0017]

更进一步地,s1中坯料在加热炉内的均热温度为1230℃-1245℃,均热时间为130-140min。

[0018]

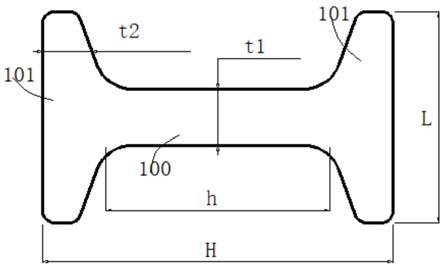

如图1所示,本发明中h型钢生产采用的异型坯横截面分为腹板100和翼缘101两个区域,h为腹板100内高高度,h为异型坯整体高度,l为翼缘101宽度,t1为腹板100的厚度,t2为翼缘101厚度。氧化层的硬度大、塑性差,而刚才基体在高温阶段塑性好。坯料先经立轧预变形,由于孔型限制,变形集中在腹板100区域,腹板100内高高度h减小而厚度t1增大,此时沿腹板100内高方向分布的氧化层与基体,因变形程度不同,在界面两侧形成压力差,促进养护层剥离;氧化层在变形过程中承受压应力,因脆性大发生破碎。然后将坯料翻转至图1所示方位进行平轧预轧制,此时的变形集中在翼缘101区域,翼缘101宽度l减小而厚度t2增大,剥离破碎了在翼缘101两侧沿宽度方向分布的氧化层。经过如此的先立轧再平轧的至少2道次预变形,有效剥离破碎了与基体直接接触的feo层,而fe

2

o

3

和fe

3

o

4

层因脆性更大,已全部破碎、疏松。此时,大部分氧化层已自行脱落,仅有少量feo层残留,且厚度较薄,为改善后续喷水除磷效果提供良好基础。

[0019]

进一步说明的是,本发明发现若不对钢坯进行至少2道次的预变形,则氧化层破碎

程度不足,不能充分破碎腹板100或翼缘101表面的氧化层;若压下量低于10mm,则氧化层与基体界面两侧的应力差不足,降低氧化层剥离破碎效果,导致残留的feo层增多,甚至残留fe

3

o

4

层,增大了后续除磷难度;若先进行平轧,则翼缘101外侧将突出呈小鼓形,坯料翻转立轧时,因与辊道接触面积小,且存在小鼓形,放置不稳,压下过程中会出现轧扭,进而引起后续轧制折叠或切肉,损害表现质量。本发明最终采用先立轧后平轧的至少2道次预轧制方式,控制道次压下量不低于10mm。

[0020]

更进一步地,s2中坯料出加热炉后进行立轧-平轧共2道次预轧制,道次压下量分别为13-20mm、10-14mm。

[0021]

更进一步地,s2中坯料出加热炉后进行立轧-平轧-平轧共3道次预轧制,道次压下量分别为14-18mm、12-14mm、10-12mm。

[0022]

本发明中对于开坯预轧制的终轧温度有明确控制,实践发现随着终轧温度的降低,feo层的脆性增大,有助于在喷水除磷阶段去除残留feo层,当温度降低至1150℃时,feo的脆性明显增大,其与基体的结合力大幅降低。当喷水压力达到13.0mpa时,可完全去除氧化层,这也是产线装备比较容易达到的技术水平。如终轧温度低于1050℃,坯料经喷水除磷后的温度更低,导致后续轧制变形抗力急剧增大,轧机负荷过高;终轧温度高于1150℃时,则氧化层脆性降低,其余基体结合力增大,存在后续除磷不尽的风险。

[0023]

更进一步地,s2中开坯预轧制的终轧温度控制为1080℃~1140℃。

[0024]

更进一步地,s2中开坯预轧制的终轧温度控制为1100℃~1135℃。

[0025]

更进一步地,s3中喷水除磷阶段的喷水压力不低于13.0mpa,以保障作用力充足,残留的feo层能完全去除,且满足装备能力和能源消耗。

[0026]

更进一步地,s3中喷水除磷阶段的喷水压力为14.0mpa~23.0mpa。

[0027]

更进一步地,s4中在万能轧制前采用0.5mpa~2.0mpa的压缩气体吹扫轧件腹板部位。

[0028]

对于热轧h型钢生产,万能轧制是翼缘101和腹板100厚度方向压缩变形的主要阶段,也是产生氧化铁皮压入缺陷的主要阶段,在万能轧制前增加压缩气体吹扫装置,可以有效确保去除轧件表面散落的氧化铁皮,避免已破碎的氧化铁皮掉落在腹板100表面,因两侧有翼缘101形成凹腔,且轧件较长而导致氧化铁皮不能自行掉落,进而被压入基体的风险。

[0029]

3.有益效果

[0030]

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

[0031]

(1)本发明的一种耐候热轧h型钢生产方法,通过降低坯料在加热炉内的均热温度、缩短均热时间,结合开坯预轧制、高压喷水除磷、万能轧前吹扫,显著减少轧件表面的氧化铁皮残留,进而降低耐候热轧h型钢因氧化铁压入造成缺陷的发生概率,提升产品表面质量检验一次合格率。

附图说明

[0032]

图1为异型坯的横截面结构示意图。

[0033]

示意图中的标号说明:

[0034]

100、腹板;101、翼缘。

具体实施方式

[0035]

为进一步了解本发明的内容,结合附图对本发明作详细描述。

[0036]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0037]

下面结合实施例对本发明作进一步的描述。

[0038]

实施例1

[0039]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0040]

s1、钢坯加热:坯料在加热炉内的均热温度为1260℃,均热时间为150min;

[0041]

s2、开坯预轧制:坯料出加热炉后进行3道次的开坯预轧制,采用立轧-平轧-平轧方式,道次压下量分别为18mm、14mm、12mm;终轧温度控制为1140℃;

[0042]

s3、喷水除磷;喷水压力为23mpa。

[0043]

s4、吹扫清洁后进入万能轧制,万能轧制前采用2.0mpa的压缩气体吹扫轧件腹板部位。

[0044]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到99%,产品屈服强度级别达到355mpa。

[0045]

实施例2

[0046]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0047]

s1、钢坯加热:坯料在加热炉内的均热温度为1250℃,均热时间为160min;

[0048]

s2、开坯预轧制:坯料出加热炉后进行3道次的开坯预轧制,采用立轧-平轧-平轧方式,道次压下量分别为16mm、12mm、10mm;终轧温度控制为1089℃;

[0049]

s3、喷水除磷;喷水压力为22mpa;

[0050]

s4、吹扫清洁后进入万能轧制,万能轧制前采用1.7mpa的压缩气体吹扫轧件腹板部位。

[0051]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到96%,产品屈服强度级别达到450mpa。

[0052]

实施例3

[0053]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0054]

s1、钢坯加热:坯料在加热炉内的均热温度为1241℃,均热时间为140min;

[0055]

s2、开坯预轧制:坯料出加热炉后进行3道次的开坯预轧制,采用立轧-平轧-平轧方式,道次压下量分别为14mm、12mm、10mm;终轧温度控制为1050℃;

[0056]

s3、喷水除磷;喷水压力为22mpa;

[0057]

s4、吹扫清洁后进入万能轧制,万能轧制前采用1.5mpa的压缩气体吹扫轧件腹板部位。

[0058]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到98%,产品屈服强度级别达到355mpa。

[0059]

实施例4

[0060]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0061]

s1、钢坯加热:坯料在加热炉内的均热温度为1245℃,均热时间为143min;

[0062]

s2、开坯预轧制:坯料出加热炉后进行3道次的开坯预轧制,采用立轧-平轧-平轧方式,道次压下量分别为14mm、12mm、10mm;终轧温度控制为1092℃;

[0063]

s3、喷水除磷;喷水压力为22mpa;

[0064]

s4、吹扫清洁后进入万能轧制,万能轧制前采用1.4mpa的压缩气体吹扫轧件腹板部位。

[0065]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到97%,产品屈服强度级别达到450mpa。

[0066]

实施例5

[0067]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0068]

s1、钢坯加热:坯料在加热炉内的均热温度为1240℃,均热时间为125min;

[0069]

s2、开坯预轧制:坯料出加热炉后进行2道次的开坯预轧制,采用立轧-平轧方式,道次压下量分别为20mm、14mm;终轧温度控制为1150℃;

[0070]

s3、喷水除磷;喷水压力为20mpa;

[0071]

s4、吹扫清洁后进入万能轧制,万能轧制前采用0.8mpa的压缩气体吹扫轧件腹板部位。

[0072]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到98%,产品屈服强度级别达到355mpa。

[0073]

实施例6

[0074]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0075]

s1、钢坯加热:坯料在加热炉内的均热温度为1242℃,均热时间为130min;

[0076]

s2、开坯预轧制:坯料出加热炉后进行2道次的开坯预轧制,采用立轧-平轧方式,道次压下量分别为16mm、14mm;终轧温度控制为1135℃;

[0077]

s3、喷水除磷;喷水压力为20mpa;

[0078]

s4、吹扫清洁后进入万能轧制,万能轧制前采用0.8mpa的压缩气体吹扫轧件腹板部位。

[0079]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到97%,产品屈服强度级别达到450mpa。

[0080]

实施例7

[0081]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0082]

s1、钢坯加热:坯料在加热炉内的均热温度为1235℃,均热时间为129min;

[0083]

s2、开坯预轧制:坯料出加热炉后进行2道次的开坯预轧制,采用立轧-平轧方式,道次压下量分别为18mm、13mm;终轧温度控制为1100℃;

[0084]

s3、喷水除磷;喷水压力为18mpa;

[0085]

s4、吹扫清洁后进入万能轧制,万能轧制前采用0.8mpa的压缩气体吹扫轧件腹板部位。

[0086]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到98%,产品屈服强度级别达到355mpa。

[0087]

实施例8

[0088]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0089]

s1、钢坯加热:坯料在加热炉内的均热温度为1230℃,均热时间为133min;

[0090]

s2、开坯预轧制:坯料出加热炉后进行2道次的开坯预轧制,采用立轧-平轧方式,道次压下量分别为18mm、13mm;终轧温度控制为1096℃;

[0091]

s3、喷水除磷;喷水压力为17mpa;

[0092]

s4、吹扫清洁后进入万能轧制,万能轧制前采用0.8mpa的压缩气体吹扫轧件腹板部位。

[0093]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到96%,产品屈服强度级别达到450mpa。

[0094]

实施例9

[0095]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0096]

s1、钢坯加热:坯料在加热炉内的均热温度为1225℃,均热时间为135min;

[0097]

s2、开坯预轧制:坯料出加热炉后进行2道次的开坯预轧制,采用立轧-平轧方式,道次压下量分别为13mm、11mm;终轧温度控制为1087℃;

[0098]

s3、喷水除磷;喷水压力为14mpa;

[0099]

s4、吹扫清洁后进入万能轧制,万能轧制前采用0.6mpa的压缩气体吹扫轧件腹板部位。

[0100]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到96%,产品屈服强度级别达到355mpa。

[0101]

实施例10

[0102]

本实施例的一种耐候热轧h型钢生产方法,包括以下步骤:

[0103]

s1、钢坯加热:坯料在加热炉内的均热温度为1220℃,均热时间为120min;

[0104]

s2、开坯预轧制:坯料出加热炉后进行2道次的开坯预轧制,采用立轧-平轧方式,道次压下量分别为13mm、10mm;终轧温度控制为1080℃;

[0105]

s3、喷水除磷;喷水压力为13mpa;

[0106]

s4、吹扫清洁后进入万能轧制,万能轧制前采用0.5mpa的压缩气体吹扫轧件腹板部位。

[0107]

经实践,采用本实施例的方法,产品表面质量一次性合格率达到95%,产品屈服强度级别达到450mpa。

[0108]

如下表1和表2所示为上述实施例的主要工艺参数信息表,由此可见,对于生产翼缘101、102厚度16-50mm规格的耐候热轧h型钢,采用上述实施例方法,能显著提升其表面质量检验一次合格率,合格率由平均不足80%提升至95%以上。上述实施例展示的规格,已覆盖了当前市场需求,所以具有代表性。

[0109]

表1本发明实施例1~10的主要工艺参数

[0110][0111][0112]

表2本发明实施例1~10的实施效果

[0113][0114]

对比例1

[0115]

本对比例对于耐候热轧h钢进行生产,基本同上述实施例1,所不同的是,本对比例中钢坯加热阶段采用均热温度为1300℃,均热时间为180min,最终得到的产品表面质量一次合格率为86%。

[0116]

对比例2

[0117]

本对比例对于耐候热轧h钢进行生产,基本同上述实施例3,所不同的是,本对比例中开坯预轧制阶段采用一道次预轧制,压下率为5mm,最终得到的产品表面质量一次合格率为89%。

[0118]

对比例3

[0119]

本对比例对于耐候热轧h钢进行生产,基本同上述实施例5,所不同的是,本对比例

中万能轧制前不采用压缩空气吹扫,最终得到的产品表面质量一次合格率为93%。

[0120]

对比例4

[0121]

本对比例对于耐候热轧h钢进行生产,基本同上述实施例7,所不同的是,本对比例中喷水除磷压力为10mpa,最终得到的产品表面质量一次合格率为90%。

[0122]

对比例5

[0123]

本对比例对于耐候热轧h钢进行生产,基本同上述实施例9,所不同的是,本对比例中不进行开坯预轧制,最终得到的产品表面质量一次合格率为79%。

[0124]

如下表3,为上述对比例的工艺参数信息说明,不能达到有效改善产品表面质量的目的。

[0125]

表3超出本发明工艺参数的对比例实施效果

[0126][0127]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1