一种立式轧机提升机构的控制方法及系统与流程

[0001]

本发明涉及轧机控制技术领域,更具体地说,它涉及一种立式轧机提升机构的控制方法及系统。

背景技术:

[0002]

目前,在棒线材连轧生产线中,一般采用立式轧机。立式轧机通常设有提升机构,提升机构主要有两个用途,其一是将轧机轧槽调节到轧制中心线位置。其二是在换辊操作时,用于移动需要更换的旧机架,并将新机架提升至轧制线位置。

[0003]

立式轧机的提升机构通常包含变频器和三相异步交流电机,通过变频器来控制和驱动电机运行。在立式轧机的实际使用过程中,为了提高提升机构使用时的安全性,通常会为提升机构配置检测元件用来实时检测提升机构的位置,避免提升机构的升降控制出现失控。但是在实际生产过程中,受高温、多水雾和多粉尘等环境因素的影响,检测元件易损坏,使用寿命低。在检测元件失效时,提升机构容易出现失控现象,当机架被提升或下降到极限位置时,由于机架与极限位置的限位结构产生运动干涉,此时提升机构的输出转矩快速上升,容易出现输出转矩过载进而损坏提升机构的生产事故。

[0004]

因而,如何更加安全的控制立式轧机提升机构的运行,是本领域技术人员亟待解决的问题。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明的目的之一在于提供一种立式轧机提升机构的控制方法,该方法能限制提升机构的输出转矩,能有效避免提升机构因输出转矩过载而损坏,安全性更高。本发明的目的之二在于提供一种立式轧机提升机构的控制系统,该系统能控制提升机构的输出转矩,有效保护提升机构。

[0006]

本发明的上述技术目的是通过以下技术方案得以实现的:一种立式轧机提升机构的控制方法,包括以下步骤:

[0007]

s01、获取提升机构的转矩最大值t

max

和转矩允许值t;

[0008]

s02、获取所述提升机构的实时转矩t

act

;

[0009]

s03、将所述实时转矩t

act

依次与所述转矩允许值t和所述转矩最大值t

max

进行数值比较,根据比较结果控制所述提升机构的运行。

[0010]

在其中一个实施例中,所述步骤s03具体为:

[0011]

当所述实时转矩t

act

小于所述转矩允许值t时,控制所述提升机构正常运行;

[0012]

当所述实时转矩t

act

大于或等于所述转矩允许值t且小于所述转矩最大值t

max

时,控制所述提升机构的变频器进入转矩控制模式;

[0013]

当所述实时转矩t

act

大于或等于所述转矩最大值t

max

时,控制所述提升机构停止运行同时输出报警信号。

[0014]

在其中一个实施例中,在控制所述提升机构的变频器进入转矩控制模式的步骤

中,将所述转矩最大值t

max

输入所述提升机构的变频器中,作为所述转矩控制模式的最大转矩限幅值。

[0015]

在其中一个实施例中,还包括在所述步骤s01之前的步骤,根据所述提升机构的电机参数获取所述转矩最大值t

max

。

[0016]

在其中一个实施例中,所述转矩最大值t

max

与所述转矩允许值t的数值比为:1:0.7-0.85。

[0017]

一种立式轧机提升机构的控制系统,包括控制模块和检测模块;所述控制模块与所述检测模块电连接,所述控制模块与提升机构电连接;

[0018]

所述控制模块中设有所述提升机构的转矩最大值t

max

和转矩允许值t;

[0019]

所述检测模块用于获取所述提升机构的实时转矩t

act

,并发送到所述控制模块中;

[0020]

所述控制模块用于接收所述实时转矩t

act

,将所述实时转矩t

act

依次与所述转矩允许值t和所述转矩最大值t

max

进行数值比较,根据比较结果控制所述提升机构的运行。

[0021]

在其中一个实施例中,所述控制模块包括通信连接的处理单元和存储单元;

[0022]

所述存储单元用于存储所述转矩最大值t

max

和所述转矩允许值t;

[0023]

所述处理单元用于进行数值比较,并根据比较结果控制所述提升机构的运行。

[0024]

在其中一个实施例中,所述检测模块包括转矩传感器。

[0025]

在其中一个实施例中,所述控制系统还包括人机交互模块,所述人机交互模块与所述控制模块通信连接。

[0026]

在其中一个实施例中,所述控制系统还包括警示灯和蜂鸣器,所述控制模块分别与所述警示灯和所述蜂鸣器电连接。

[0027]

综上所述,本发明具有以下有益效果:

[0028]

1、本发明通过设置转矩最大值t

max

和转矩允许值t,并获取提升机构的实时转矩t

act

;将实时转矩t

act

与转矩最大值t

max

和转矩允许值t进行数值比较,根据比较结果来控制提升机构的运行。可以实现对于提升机构输出转矩的实时监控,并将提升机构的输出转矩控制在安全的数值范围内。这样即使机架因提升机构失控而移动至极限位置时,也不会出现因输出转矩过大而损坏提升机构的事故,能有效的保护提升机构,使得提升机构的控制和应用更加安全可靠。

[0029]

2、当提升机构的实时转矩t

act

超过转矩允许值t时,控制提升机构的变频器进入转矩控制模式,此模式下,变频器以控制电机的转矩为目的,可实现对电机输出转矩的精准控制,防止电机输出转矩过大。当提升机构的实时转矩t

act

超过转矩最大值t

max

时,控制提升机构急停并发出报警信号,避免提升机构继续运行导致损坏。通过转矩允许值t和转矩最大值t

max

这两个数值来实时控制提升机构的运行,使得对于提升机构的转矩控制更加细化,安全性和可靠性更高。

附图说明

[0030]

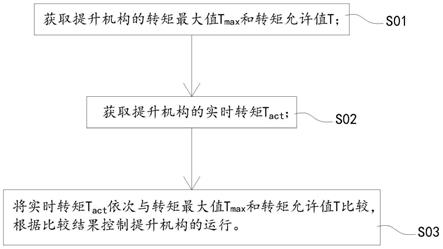

图1是本发明一种立式轧机提升机构的控制方法的步骤流程图;

[0031]

图2是本发明一种立式轧机提升机构的控制系统的结构框图。

[0032]

图中:1-控制模块,2-检测模块,3-人机交互模块,4-警示灯,5-蜂鸣器。

具体实施方式

[0033]

下面结合附图和实施例,对本发明进行详细描述。

[0034]

值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

[0035]

如图1所示,一种立式轧机提升机构的控制方法,包括以下步骤:

[0036]

s01、获取提升机构的转矩最大值t

max

和转矩允许值t,具体的,转矩最大值t

max

作为提升机构的输出转矩的限值,转矩允许值t作为提升机构的输出转矩的参考值,转矩最大值t

max

应大于转矩允许值t,当实时转矩t

act

等于转矩允许值t时,则表示实时转矩t

act

接近于转矩最大值t

max

,需要对提升机构的输出转矩进行控制。获取转矩最大值t

max

和转矩允许值t作为实时转矩t

act

数值比较的基准值。

[0037]

s02、获取所述提升机构的实时转矩t

act

,具体的,可通过转矩传感器实时检测提升机构的转矩生成所述实时转矩t

act

,以实时监控提升机构的转矩参数。

[0038]

s03、将所述实时转矩t

act

依次与所述转矩允许值t和所述转矩最大值t

max

进行数值比较,根据比较结果控制所述提升机构的运行。

[0039]

具体的,将实时转矩t

act

依次与两个基准值转矩最大值t

max

和转矩允许值t进行数值比较,在提升机构运行过程中,持续上述数值比较过程,就可持续获取实时转矩t

act

与两个基准值之间的数值大小关系,根据数值大小关系来控制提升机构的运行,就可将提升机构的输出转矩限定在与转矩最大值t

max

和转矩允许值t两个基准值相关的数值范围内,使得提升机构的输出转矩保持在安全范围内。这样即使提升机构将机架移动到高极限或是低极限的不安全位置时,也不会出现提升机构输出转矩上升至过载的情况,从而避免提升机构因输出转矩过大而损坏的事故,能有效的保护提升机构,使得提升机构的控制和应用更加安全可靠。

[0040]

在其中的一个实施例中,上述步骤s03具体为:

[0041]

当所述实时转矩t

act

小于所述转矩允许值t时,控制所述提升机构正常运行;具体的,当实时转矩t

act

小于所述转矩允许值t时,表示提升机构带动机架正常运行,机架运动过程中无干涉,在此情况下,保持提升机构正常运行即可。

[0042]

当所述实时转矩t

act

大于或等于所述转矩允许值t且小于所述转矩最大值t

max

时,控制所述提升机构的变频器进入转矩控制模式;具体的,当实时转矩t

act

位于[t,t

max

)的数值范围内时,代表实时转矩t

act

的数值接近转矩最大值t

max

,提升机构的输出转矩有过载的风险,此情况下,需要对提升机构的输出转矩进行控制,防止其上升至过载。因而当实时转矩t

act

位于该数值范围内时,控制提升机构的变频器进入转矩控制模式,转矩控制模式又称直接转矩控制模式(direct torque control,dtc),是变频器的其中一种工作模式,区别于用于控制电机转速的正弦脉宽调制模式(sine pulse width modulation,spwm),转矩控制模式通过控制电机定、转子磁链之间的夹角来控制电机的转矩,在该工作模式下,变频器可准确控制电机的输出转矩。具体到本实施例中,当实时转矩t

act

位于上述数值范围内时,通过使变频器进入转矩控制模式来对电机的输出转矩进行控制,这样可以有效控制提升机构的输出转矩,防止提升机构的输出转矩过大而造成提升机构损坏。

[0043]

当所述实时转矩t

act

大于或等于所述转矩最大值t

max

时,控制所述提升机构停止运行同时输出报警信号。

[0044]

具体的,当实时转矩t

act

到达或超过转矩最大值t

max

时,表示提升机构处于异常状态,此时需即刻控制提升机构停止运行,防止提升机构的输出转矩过大而损坏,同时也可避免机架因碰撞而损坏,能有效的保护提升机构和机架。

[0045]

本实施例中,将实时转矩t

act

依次与转矩最大值t

max

和转矩允许值t进行数值比较,根据比较结果控制提升机构执行不同的动作,能有效保护提升机构和机架。同时,通过转矩允许值t和转矩最大值t

max

这两个数值来实时控制提升机构的运行,使得对于提升机构的转矩控制更加细化,安全性和可靠性更高。

[0046]

在其中的一个实施例中,在控制所述提升机构的变频器进入转矩控制模式的步骤中,将所述转矩最大值t

max

输入所述提升机构的变频器中,作为所述转矩控制模式的最大转矩限幅值。如上所述的,当实时转矩t

act

位于[t,t

max

)的数值范围内时,需要对提升机构的输出转矩进行控制。变频器的转矩控制模式的关键参数即为上述的最大转矩限幅值,输入某一数值作为转矩控制模式的最大转矩限幅值,即可通过转矩控制模式将电机的输出转矩限制在最大转矩限幅值之下。本实施例中,将转矩最大值t

max

输入到变频器中作为转矩控制模式的最大转矩限幅值,可通过变频器的转矩控制模式将提升机构的输出转矩限制在转矩最大值t

max

之下,防止提升机构输出转矩过载,保证提升机构的安全运行。

[0047]

在其中的一个实施例中,根据所述提升机构的电机参数获取所述转矩最大值t

max

和所述转矩允许值t。具体的,电机转矩的常用计算公式如下所述:

[0048][0049]

式中,t

′

表示转矩,p表示电机功率,n表示电机转速。

[0050]

可从提升机构的电机铭牌中获取该电机的额定功率p

e

和额定转速n

e

,将额定功率p

e

和额定转速n

e

分别代入如上的计算公式可得提升机构电机的额定转矩t

e

。在实际应用过程中,通常将提升机构电机的额定转矩t

e

作为转矩最大值t

max

,这样就可通过如上所述的控制方法,将提升机构电机的输出转矩限制在额定转矩t

e

之下,使提升机构电机保持安全运行。同时将额定转矩t

e

的一定比例作为转矩允许值t,使得转矩允许值t小于转矩最大值t

max

且与转矩最大值t

max

相接近。通过如上的计算方式来确定转矩最大值t

max

和转矩允许值t,可使得提升机构电机的输出转矩保持在额定转矩之下,保证提升机构的安全运行。

[0051]

在其中的一个实施例中,转矩最大值t

max

与转矩允许值t的数值比为:1:0.7-0.85。如上所述的,将提升机构电机的额定转矩t

e

作为转矩最大值t

max

,将转矩最大值t

max

的一定比例作为转矩允许值t。在实际应用过程中,转矩最大值t

max

与转矩允许值t的数值比应当适中,因为如果转矩最大值t

max

与转矩允许值t的数值比过大,则表示转矩最大值t

max

与转矩允许值t相差较大,转矩允许值t相对于额定转矩t

e

较小,这样在控制提升机构运行时会使提升机构变频器频繁进入转矩控制模式,这样可能会影响提升机构的正常运行。而如果转矩最大值t

max

与转矩允许值t的数值比过小,则表示转矩最大值t

max

与转矩允许值t相差较小,两个数值非常接近,转矩允许值t接近额定转矩t

e

,这样在控制提升机构运行时,当实时转矩t

act

大于或等于转矩允许值t,需要控制提升机构变频器进入转矩控制模式时,实时转矩t

act

已经非常接近转矩最大值t

max

,这就会导致转矩控制模式下的调控空间不足,使得转矩控制模式无法有效的控制提升机构的输出转矩,影响提升机构的安全运行。

[0052]

基于以上分析,申请人经过多次实际验证,发现当转矩最大值t

max

与转矩允许值t

的数值比为:1:0.7-0.85时,提升机构在转矩控制模式下具有良好的控制效果,能有效限制提升机构输出转矩的上升,同时转矩允许值t的数值合理,使得提升机构大部分情况下处于正常运行状态,不会频繁进入转矩控制模式,保证提升机构的正常运行。

[0053]

本发明还提供了一种立式轧机提升机构的控制系统,用于实现如上所述的控制方法。如图2所示,控制系统包括控制模块1和检测模块2,所述控制模块1与所述检测模块2电连接,所述控制模块1与提升机构电连接;

[0054]

所述控制模块1中设有所述提升机构的转矩最大值t

max

和转矩允许值t;

[0055]

所述检测模块2用于获取所述提升机构的实时转矩t

act

,并发送到所述控制模块1中;

[0056]

所述控制模块1用于接收所述实时转矩t

act

,将所述实时转矩t

act

依次与所述转矩允许值t和所述转矩最大值t

max

进行数值比较,根据比较结果控制所述提升机构的运行。

[0057]

上述控制系统,用于执行如上所述的控制方法以控制立式轧机提升机构的输出转矩,防止提升机构输出转矩过大以有效保护提升机构。

[0058]

在其中的一个实施例中,控制模块1包括通信连接的处理单元和存储单元。

[0059]

存储单元用于存储所述转矩最大值t

max

和所述转矩允许值t以供处理单元调用。存储单元可能包含高速ram存储器,也可能还包括非易失性存储器(non-volatile memory)等,例如至少一个磁盘存储器。

[0060]

处理单元用于进行数值比较,并根据比较结果控制提升机构的运行。即处理单元包含有具备逻辑运算能力的处理器及该处理器相应的外围电路,该处理器的输出端口与提升机构的控制端相连接,处理器根据比较结果,输出相应的控制信号以控制提升机构的运行。具体的,如上所述,根据三种不同的比较结果,分别输出正常运行信号、转矩控制模式信号和急停报警信号,用以分别控制提升机构执行正常运行、进入转矩控制模式和急停报警三种动作。处理器可以为中央处理器(central processing unit,cpu)。处理器还可以为其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现场可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等芯片,或者上述各类芯片的组合。

[0061]

由上述处理单元和存储单元组成的控制模块1,能良好的执行运算控制功能,根据数值比较结果控制提升机构的运行。

[0062]

在其中的一个实施例中,检测模块2包括转矩传感器。具体的,转矩传感器可选用hbm公司生产的t22系列转矩传感器,将该转矩传感器设置于提升机构电机的旁侧,通过联轴器将转矩传感器的测量轴与电机的输出轴相连接,使测量轴与电机的输出轴同步转动即可通过转矩传感器测量出提升机构电机的实时转矩t

act

,转矩传感器的信号输出端连接到控制模块1,转矩传感器将测量的实时转矩转化为可被控制模块1识别的数字信号发送到控制模块1中,控制模块1识别该数字信号并将其转化为对应的转矩数值,即得实时转矩t

act

。在一些优选的实施例中,在转矩传感器外加装保护壳,保护壳做隔热防尘处理,以延长转矩传感器的使用寿命。通过转矩传感器,可准确获取提升机构的实时转矩t

act

。

[0063]

在其中的一个实施例中,所述控制系统还包括有人机交互模块3,人机交互模块3与控制模块1通信连接。具体的,可设置一控制台,将控制模块1内置于控制台内。人机交互

模块3具体可包括触控屏、键盘和鼠标等常见输入设备和显示设备,触控屏可用于显示包含提升机构实时转矩t

act

、转矩最大值t

max

、转矩允许值t及提升机构当前所处运行状态等相关参数,以便于操作者更好的掌握控制系统和提升机构的运行状态。触控屏、键盘和鼠标可用于向控制模块1输入相应的外部控制指令,例如设置转矩最大值t

max

和转矩允许值t的数值大小,手动急停指令等。人机交互模块3有助于操作者对于控制系统和提升机构的控制。

[0064]

在其中的一个实施例中,所述控制系统还包括警示灯4和蜂鸣器5,控制模块1分别与警示灯4和蜂鸣器5电连接,警示灯4和蜂鸣器5用于发出报警信号,具有良好的警示作用。

[0065]

以下将结合上述的立式轧机提升机构的控制方法和控制系统,完整的阐述本发明的实际应用过程。

[0066]

参照如上所述的控制系统结构设置和连接各个部件。以额定功率p

e

为315kw,额定转速n

e

为1490r/min的三相异步电机作为提升机构的电机,将额定功率p

e

和额定转速n

e

代入上文所述计算公式中,计算得到:

[0067][0068]

将转矩最大值t

max

设置为2019n

·

m,将转矩允许值t设置为转矩最大值t

max

的0.8倍,即转矩允许值t=2019n

·

m

×

0.8≈1615n

·

m。

[0069]

通过转矩传感器检测获取提升机构的实时转矩t

act

,控制模块1将实时转矩t

act

依次与转矩允许值t和转矩最大值t

max

进行数值比较,即依次与1615n

·

m和2019n

·

m两个数值进行比较。

[0070]

当实时转矩t

act

小于1615n

·

m时,控制提升机构正常运行。

[0071]

当实时转矩t

act

大于或等于1615n

·

m且小于2019n

·

m时,控制提升机构的变频器进入转矩控制模式。

[0072]

当实时转矩t

act

大于或等于2019n

·

m时,控制提升机构停止运行同时输出报警信号。

[0073]

通过上述控制过程,可以实现对于提升机构输出转矩的实时监控,并将提升机构的输出转矩控制在安全的数值范围内,能有效的保护提升机构,使得提升机构的控制和应用更加安全可靠。

[0074]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1