一种冲压机的自动上下料装置的制作方法

[0001]

本发明属于冲压技术领域,具体涉及一种冲压机的自动上下料装置。

背景技术:

[0002]

冲压是利用模具在压力机上将金属板材制成各种板片状零件、壳体、容器类的工件,或将管件制成各种管状工件的工艺。冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。冲压加工可制出其他方法难于制造的带有加强筋、冲压肋、起伏或翻边的工件,以提高其刚性。冲压加工的生产效率高,操作方便,通常无切屑碎料生成,材料的消耗较少,且不需其它加热设备,是一种省料,节能的加工方法,冲压件的成本较低,用途广泛。

[0003]

但是,在冲床的使用中,对于薄型的片状产品,在人工上料时,需要将产品分离开来。人工进行分离不仅需要花费更多的时间,降低了生产效率,而且对于薄型的片状产品人工定位放置也难以放置得准确,导致产品的质量状态不好控制。并且,人在长时间工作后容易疲劳导致工作生产效率低,设备利用率低,造成水、电、气的浪费等。同时,人工上下料存在着人身安全隐患,且随着企业生产用工成本不断提高,大多数劳动强度大的冲压岗位还有招工困难的问题。

[0004]

现有技术公开了一种冲压机的自动上下料装置,包括:机架,设置在冲压机的一侧;上料台,设置在机架上,用于堆叠原料;取料机构,用于取出上料台上的原料;上料机器人,与取料机构连接,用于控制取料机构将取出的原料放置在冲压机上;下料台,用于收集经冲压机冲压后的冲压成品。自动上下料装置利用视觉定位系统识别原料的位置,从而提高了原料的定位精度,提高产品合格率,同时利用取料机构和上料机器人实现原料的自动上下料。但是,该自动上下料装置不适合薄型片状产品的分离和精确放置,产品的质量不可控。

技术实现要素:

[0005]

本发明的目的在于提供一种冲压机的自动上下料装置,以克服现有冲压机不适合薄型片状产品的分离和放置,人工上下料生产效率低,存在安全隐患,且质量不可控的问题。

[0006]

本发明的目的是通过以下技术方案实现的:

[0007]

一种冲压机的自动上下料装置,包括plc控制系统1、上料机器人3以及下料机器人9;所述上料机器人3和下料机器人9安装在冲压机床6的左右两侧,所述plc控制系统1分别与上料机器人3、冲压机床6和下料机器人9电连接;

[0008]

所述上料机器人3的机器人手臂上装有真空发生器-4和上料抓具5,上料机器人3通过电气接线与真空发生器-4相连,通过控制真空发生器-4的开闭控制上料抓具5进行抓取和放置工件,并由真空发生器-4将抓取成功和放下的信息传递给上料机器人3和plc控制系统1;

[0009]

所述下料机器人9的机器人手臂上装有真空发生器-7和下料抓具8,下料机器人9

通过电气接线与真空发生器-7相连,通过控制真空发生器-7的开闭控制下料抓具8进行抓取和放置工件,并由真空发生器-7将抓取成功和放下的信息传递给下料机器人9和plc控制系统1;

[0010]

所述上料抓具5和下料抓具8均包括端拾器11,所述端拾器11包括吸盘111,吸盘111通过气管分别与真空发生器-4和真空发生器-7相连。

[0011]

进一步地,所述上料抓具5还包括快换插头自锁装置12,所述快换插头自锁装置12由抓具连接端121和固定端122组成,固定端122与上料机器人3的机器人手臂末端相连,抓具连接端121与端拾器11固定。

[0012]

进一步地,所述下料抓具8还包括快换插头自锁装置12,所述快换插头自锁装置12由抓具连接端121和固定端122组成,固定端122与上料机器人3的机器人手臂末端相连,抓具连接端121与端拾器11固定。

[0013]

进一步地,所述端拾器11还包括铝型材,其上装有多个所述吸盘111。

[0014]

进一步地,所述真空发生器-4由供气端-41、真空端-42、排气端-43以及信号传递口-45组成,真空发生器-4上还设有两个用于与机器人手臂固定的安装固定孔-44,所述信号传递接口-45通过电气接线与上料机器人3相连,将信号传递给上料机器人3,所述供气端-41通过气管连接到上料抓具5的供气端-51,上料机器人3通过控制真空发生器-4控制供气端-41的开关。

[0015]

更进一步地,所述吸盘111通过气管与真空端-42相连,当真空发生器-4工作时,吸盘e会形成真空,吸盘111形成吸取力,当真空发生器-4不工作时,吸盘111的真空状态消失,吸盘111没有吸取力,通过真空发生器-4控制吸盘111对工件进行抓取和放下工作。

[0016]

更进一步地,当供气端-41有压缩空气通过时,真空端-42能够形成真空状态,并于工件和吸盘之间到达真空后,真空发生器-4向上料机器人3发送信号。

[0017]

进一步地,所述真空发生器-7由供气端-71、真空端-72、排气端-73以及信号传递口-75组成,真空发生器-7上设有两个用于与机器人手臂固定的安装固定孔-74,所述信号传递接口-75通过电气接线与下料机器人9相连,所述供气端-71通过气管连接到下料抓具8的供气端-81上,当真空发生器-7在吸取工件成功和放下工件成功后,信号传递接口-75将信号传递给下料机器人9。

[0018]

更进一步地,所述吸盘111通过气管与真空端-72相连,当真空发生器-7工作时,吸盘e会形成真空,吸盘111形成吸取力,当真空发生器-7不工作时,吸盘111的真空状态消失,吸盘111没有吸取力,通过真空发生器-7控制吸盘111对工件进行抓取和放下工作。

[0019]

更进一步地,当供气端-71有压缩空气通过时,真空端-72能够形成真空状态,并于工件和吸盘之间到达真空后,真空发生器-7向下料机器人9发送信号。

[0020]

与现有技术相比,本发明的有益效果在于:本发明冲压机的自动上下料装置以机器代替人工,实现冲压自动化、无人化的精益生产模式,使冲压设备可以24小时连续稳定工作,提高了生产效率,节省了人工成本,同时实现了冲压机无人操作的自动化生产模式,消除了人身安全隐患。

附图说明

[0021]

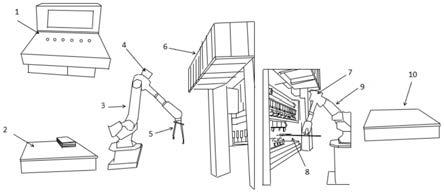

图1为现有人工生产模式结构示意图;

[0022]

图2为本发明冲压机的自动上下料装置的结构示意图;

[0023]

图3为电气信息控制原理示意图;

[0024]

图4为上下料抓具的结构示意图;

[0025]

图5为真空发生器的结构示意图;

[0026]

图6为机器人手臂末端连接的快换插头自锁装置的结构示意图;

[0027]

图7为机器人手臂末端连接的固定端与机器人侧的安装位置示意图。

[0028]

图中,1.plc控制系统 2.上料工作台 3.上料机器人 4.真空发生器

ⅰꢀ

5.上料抓具 6.冲压机床 7.真空发生器

ⅱꢀ

8.下料抓具 9.下料机器人 10.下料工作台 11.端拾器 12.快换插头自锁装置 13.气管接头 41.供气端

ⅰꢀ

42.真空端

ⅰꢀ

43.排气端

ⅰꢀ

44.安装固定孔 45.信号传递接口 51.供气端

ⅲꢀ

71.供气端

ⅱꢀ

72.真空端

ⅱꢀ

73.排气端

ⅱꢀ

74.安装固定孔

ⅱꢀ

81.供气端

ⅳꢀ

111.吸盘 121.抓具连接端 122.固定端。

具体实施方式

[0029]

下面结合附图,通过实施例对本发明做进一步描述:

[0030]

本发明冲压机的自动上下料装置,包括plc控制系统1、上料机器人3以及下料机器人9;所述上料机器人3和下料机器人9安装在冲压机床6左右两侧,所述plc控制系统1分别与上料机器人3、冲压机床6和下料机器人9电连接;

[0031]

所述上料机器人3的机器人手臂上装有真空发生器-4和上料抓具5,上料机器人3与真空发生器-4电连接,通过控制真空发生器-4间接控制上料抓具5进行抓取和放置工件,并由真空发生器-4将抓取成功的信息传递给上料机器人3和plc控制系统1;

[0032]

所述下料机器人9的机器人手臂上装有真空发生器-7和下料抓具8,下料机器人9与真空发生器-7电连接,通过控制真空发生器-7,间接控制下料抓具8进行抓取和放置工件,并由真空发生器-7将抓取成功的信息传递给下料机器人9和plc控制系统1;

[0033]

所述上料抓具5和下料抓具8均由端拾器11和快换插头自锁装置12构成,所述端拾器11包括吸盘111,吸盘111通过气管分别与真空发生器-4和真空发生器-7相连。所述快换插头自锁装置12,由抓具连接端121和固定端122组成,固定端122分别与上料机器人3和下料机器人9的机器人手臂末端相连,端拾器11与抓具连接端121固定连接。所述端拾器11还包括铝型材,其上装有多个所述吸盘111。

[0034]

当端拾器11到指定位置,吸盘111与零件接触后开始吸气,达到真空状态,真空发生器-4(真空发生器-7)发给机械手臂发送一个信号,机械手臂开始搬运动作。所述端拾器11的铝型材需符合零件的尺寸和形状,换不同的产品上可使用不同尺寸和形状的端拾器11。

[0035]

所述真空发生器-4由供气端-41、真空端-42、排气端-43以及信号传递口-45组成,真空发生器-4上设有两个用于与机器人手臂固定的安装固定孔-44。所述吸盘111通过气管与真空端-42相连,当真空发生器-4工作时,吸盘111会形成真空,吸盘111形成吸取力,当真空发生器-4不工作时,吸盘111的真空状态消失,吸盘111没有吸取力,通过真空发生器-4控制吸盘111对工件进行抓取和放下工作。

[0036]

所述真空发生器-7由供气端-71(图中未示出)、真空端-72(图中未示出)、排气端-73(图中未示出)以及信号传递口-75(图中未示出)组成,真空发生器-7上设有两个

用于与机器人手臂固定的安装固定孔-74。所述吸盘111通过气管与真空端-72相连,当真空发生器-7工作时,吸盘111会形成真空,吸盘111形成吸取力,当真空发生器-7不工作时,吸盘111的真空状态消失,吸盘111没有吸取力,通过真空发生器-7控制吸盘111对工件进行抓取和放下工作。

[0037]

如图2所示,将上料机器人3安装在冲压机床6的附近,上料工作台2安装在上料机器人3附近,以保证机器人能抓取工件和放置工件到适当的工作范围。同样的考虑,将下料机器人9、下料工作台10安装在冲压机床6附近的合适位置。将真空发生器-4、上料抓具5安装在上料机器人3的机器人手臂上,以满足上料机器人3通过控制真空发生器-4,间接的控制上料抓具5进行抓取和放置工件。同样将真空发生器-7、下料抓具8安装在下料机器人9的机器人手臂上,以满足下料机器人9通过控制真空发生器-7,间接的控制下料抓具8进行抓取和放置工件。

[0038]

通过图1和图2对比,本发明冲压机的自动上下料装置省去了人工成本,消除了人身安全事故风险,应用机器人避免了人工自身条件的不可控性,提高了设备的生产效率,降低了生产成本。

[0039]

如图3所示,是电气系统集成布局将plc控制系统1与上料机器人3、冲压机床6、下料机器人9通过电气布线建立信息传递功能,将上料机器人3、真空发生器-4通过电气布线建立信息传递功能,将真空发生器-7、下料机器人9通过电气布线建立信息传递功能,从而实现以plc控制系统1为核心的控制中心,收集整个电气网络内的信息来控制相应机构单元工作的功能。

[0040]

如图4所示,将快换插头自锁装置12分别连接到上料机器人3和下料机器人9中机器人手臂的末端上,然后将吸盘111通过气管分别连接到图5中的真空端-42(真空端-72)处。这样当真空发生器工作时,吸盘111会形成真空,吸盘111就会形成吸取力,当真空发生器不工作时,吸盘111的真空状态消失,吸盘111就会没有吸取力,以此来通过真空发生器来控制吸盘111对工件进行抓取和放下工作。

[0041]

上料抓具5和下料抓具8均包括铝型材料自制的端拾器11(抓具需要根据工件需求设计成不同的抓手结构)以及机器人手臂末端连接的快换插头自锁装置12。端拾器11和抓具连接端121固定连接在一起。

[0042]

将图5所示的安装固定孔-44(安装固定孔-74)分别安装在机器人手臂上,将信号传递接口-45(信号传递口-75)通过电气接线分别接到上料机器人3、下料机器人9上。当真空发生器-4、真空发生器-7在吸取工件成功和放下工件成功后会在信号传递接口-45(信号传递口-75)上有相应的信号传递给上料机器人3、下料机器人9。然后分别将供气端-41(供气端-71)通过气管连接到上料抓具5的供气端-51和下料抓具8的供气端-81(图中未示出)上,这样上料机器人3、下料机器人9就能通过控制真空发生器-4、真空发生器-7来控制供气端a的开和关,当供气端-41(供气端-71)处于开状态时真空端-42(真空端-72)为真空状态(有吸附力为抓取工件状态),当供气端-41(供气端-71)处于关状态时真空端-42(真空端-72)为非真空状态(无吸附力为放件状态),以此实现上料机器人3、下料机器人9通过控制真空发生器-4、真空发生器-7来实现上料抓具5,下料抓具8抓取和放件工作。

[0043]

当供气端-41(供气端-71)有压缩空气通过则真空端-42(真空端-72)就会形成真空状态有吸取工件的能力,同时在工件和吸盘之间到达真空后发生器会反馈给机器人一

个信号。当供气端-41(供气端-71)没有压缩空气通过则真空端-42(真空端-72)就不会形成真空状态,就失去了吸取工件的能力然后放开工件。

[0044]

图7中,气管接头13用于连接真空发生器-4和真空发生器-7与上料抓具5和下料抓具8。

[0045]

下面结合附图2对本发明的工作流程方法介绍:

[0046]

1、人工将冲压所需的工件放置在上料工作台2的指定区域。

[0047]

2、人工确认设备工作区域安全可以正常工作,设备开机准备工作就绪,然后启动设备的开始工作(plc控制系统1内要有编成调试好的设备程序)。

[0048]

3、通过上边的两步设备开始工作后,上料机器人3会自动运行到上料工作台2的指定区域,然后上料机器人3会打开真空发生器-4,控制上料抓具5对工件进行抓取。

[0049]

4、上料抓具5在抓取工件的过程中,会通过真空发生器-4将抓取成功的信息传递给上料机器人3和plc控制系统1(如果抓取失败plc控制系统1会有报警提示)。

[0050]

5、上料机器人3在接收到真空发生器4的抓取成功信号后,上料机器人3会将工件搬运到冲压机床6的指定工作区内,然后上料机器人3会关断真空发生器-4,控制上料抓具5将工件放置在指定的工作区上。

[0051]

6、在放置工件后,上料机器人3会通过真空发生器-4接收到上料抓具5对工件已放下的信息,然后,上料机器人3会自动运行到工作原点位置。当上料机器人3回到工作原点位置后会通过plc控制系统1启动冲压机床6工作,同时等待第二次抓取原料,依此循环工作。

[0052]

7、冲压机床6接收到plc控制系统1启动工作信息后进行一次冲压工作然后回到原点待命,回到原点待命的同时冲压机床6通过信息传递给plc控制系统1冲压工作已经完成,此时plc控制系统1会通过信息传递呼叫下料机器人9取件。

[0053]

8、下料机器人9接收到plc控制系统1的取件信息后会自动运动到冲压机床6的指定取件位置,然后下料机器人9会打开真空发生器-7,控制下料抓具8对工件进行抓取(如果抓取失败plc控制系统1会有报警提示)。

[0054]

9、下料机器人9在接收到真空发生器-7的抓取成功信号后,下料机器人9会将工件搬运到下料工作台10的指定放件工作区内,然后关断真空发生器-7,下料抓具8将工件放下。

[0055]

10、下料机器人9在接收到真空发生器-7的工件已放下信号后会运行到工作原点位置,同时通过信息传递给plc控制系统1,告知工件放下完成,等待下次工作,依此循环工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1