一种铝合金MIG焊丝用合成润滑清洗油的制作方法

一种铝合金mig焊丝用合成润滑清洗油

技术领域

1.本发明属于润滑清洁油技术领域,具体涉及一种铝合金mig焊丝用合成润滑清洁油。

背景技术:

2.铝焊丝是一种柱状强度相对较差的柔软材料,并且在熔融是对氢的溶解度极度敏感,因此它在生产环境中的成功与否很大程度上取决于其在生产过程中的方法和控制手段合理与否,对于mig铝焊丝性能影响最大的因素中有焊丝的表面清洁度和焊丝的表面润滑性。铝合金焊丝在模具拉拔时不可避免地使用润滑剂,他们多是机油、汽缸油等混合油性物质,焊接试验表明,未清洁的焊丝焊接过程中产生大量的飞溅和气孔,焊缝及周围母材表面有一层黑灰,而且焊缝成形差,其主要原因是:(1)表面油污在焊接过程中被碳化,在焊缝及周围母材表面形成一层黑灰(2)油污的存在造成焊接过程电弧燃烧不稳,易产生飞溅和焊缝成形差(3)油污和灰尘中存在oh化物,在焊接高温时,电离产生h气孔。

3.对比铝合金在不同状态下对h的溶解度;铝和钢比较,铝产生的h气泡为钢材产生的40倍。另一个指标因素,就是铝合金焊丝的润滑性,由于铝合金焊丝比所有钢系焊丝质地柔软,易于切削,容易扭曲,首先是润滑性不好,则在进入导丝管时阻力大,表面易于被摩擦而产生铝粉和导丝管中树脂材料的磨损粉层,这样长时间会阻碍焊丝输送,或进入导电嘴时送丝速度不均匀而产生电弧不稳,另焊丝如润滑性不好,通过导电嘴时,由于摩擦阻力大,或阻力不均匀而产生电弧不稳。cn201610964013.x一种无镀铜特殊涂层焊丝用纳米润滑油及其制备方法,由以下质量百分比的组分制成:棕榈油55-75%、聚四氟乙烯3-16%、炭黑 4-20%、mos 2.5-7.5%、纳米cuo0.3-5%、纳米tio20.2-1.6%、石墨烯2-7%。纳米cuo和纳米tio2微粒随润滑油流入摩擦表面可在基体表面形成物理吸附膜层,降低基体表面的摩擦系数,提高了润滑油的抗磨减摩性能。且目前包括清洁润滑油,大多由基础油、添加剂和纳米颗粒组成,其中均需要含有大量的纳米颗粒,纳米颗粒不仅成分复杂,而且价格昂贵。而且颗粒润滑油形成的保护薄膜可能会不利于该铝合金焊丝后续的焊接,因为在焊接高温等条件下,这些物质形成在焊丝表面很多情况都会导致燃烧不稳、焊缝成形差等情况。虽然可能解决了焊丝送给性的问题,但并未专注到焊丝表面清洁问题,更未涉及在焊接时对焊缝气孔的影响。

4.并且对于铝合金mig焊丝,在焊接时,这些金属颗粒也会被添加到焊丝中,硅、锰、铁及其他微量元素与氧相互作用形成的,但极易形成氧化物,在焊缝中出现黑色的“硅岛”,难于清理,影响焊缝的美观,甚至会使得焊缝中产生气孔,从而影响焊缝的性能。因此要求这种合成油液必须对铝合金焊丝起到不仅能润滑清洁作用,且这种油本身不能带有对铝合金焊丝焊接时产生各种缺陷的物质,避免对焊缝表面的不利影响。所以,如何不含成分复杂、价格昂贵的金属颗粒,仍能保证焊丝使用过程中的电弧稳定性、送给性、防锈性等性能,是本发明所要解决的技术问题。

技术实现要素:

:

5.为了解决上述问题,本发明提供了一种铝合金mig焊丝用的合成油,该油液是在生产铝合金焊丝的最后一道工序缠绕成品前使用,经过加油设备,按一定的时间量均匀涂覆在铝合金焊丝的表面,不仅对焊丝表面起到清洁和润滑作用,而经过多次铝合金焊接试验,焊丝在输送过程中的阻力均匀,焊缝表面不会生成黑色的“硅岛”、且焊缝表面打磨后看到气孔较少。

6.为了实现上述目的,本发明提供如下技术方案:

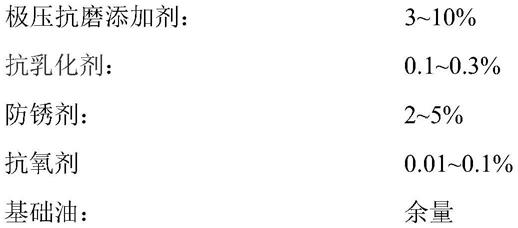

7.铝合金mig焊丝用的合成润滑清洁油,按重量百分计,由以下原料组分:

[0008][0009]

进一步,防锈剂为:三乙醇胺硼酸酯或2,5-二巯基-1,3,4-噻二唑;优选为2,5

-ꢀ

二巯基-1,3,4-噻二唑,其在使用的过程中易于和焊丝的金属成分发生化学吸附作用,进而发生螯合作用,能在金属表面形成保护膜,可有效隔离外界各种腐蚀因子,起到防锈抗氧化的作用。且2,5-二巯基-1,3,4-噻二唑还能作为极压抗磨剂添加和其它极压抗磨添加剂复配后,具有很好的抗磨及抗极压能力。

[0010]

进一步,在合成润滑清洁油中加入少量的抗乳化剂,优选为抗乳化剂t1001,可以显著提高润滑油的储存稳定性,提高使用寿命,还能和极压抗磨添加剂添加剂协同增效,进一步提高润滑油的使用效果。

[0011]

进一步,极压抗磨添加剂由60~80%硫代磷酰胺酯、0.01~0.05%1-羟基乙叉

ꢀ-

1,1-二膦酸(二辛)酯(hedp)和20~40%异辛氧基硼酸铈复配后得到极压抗磨添加剂。

[0012]

本发明选择上述物质复配后得到极压抗磨添加剂,可以通过物理吸附或化学吸附定向排列在金属表面,使润滑层能够牢固的附着在焊管表面,增强了润滑效果,减少了管件内外壁冷拔过程中的磨损。配制后的极压抗磨添加剂不仅能够使润滑油脂具有优异的极压性能、抗磨损和抗腐蚀性能,还能显著提高润滑清洁油的抗氧化、防锈性能,降低传统抗氧化剂、防锈剂的使用量。本发明发现含有异辛氧基硼酸铈的极压抗磨添加剂,可以显著降低焊接表面气孔,而如果采用异辛氧基硼酸钙或异辛氧基硼酸铜,焊缝中的气孔比异辛氧基硼酸铈高。

[0013]

经过各原料复配后,可以显著降低抗氧剂的用量,仅需要额外添加0.01~0.1%抗氧化剂即可达到优异的抗氧化效果,作为优选,抗氧剂为irganox l57。

[0014]

进一步,按重量份数计,基础油的组成为:聚

ɑ

烯烃合成基础油pao 100份、液体石蜡5~10份;大豆卵磷脂3.5~5.5份、月桂酸单甘油酯0.1~0.3份、1~2份三羟甲基丙烷酯。

[0015]

本发明与现有技术相比,取得的优异效果为:

[0016]

本发明复配得到的润滑油,可以在焊丝表面形成稳定的保护膜,从而提高焊丝的防锈性、耐磨损性、电弧稳定性,稳定焊接阻力以及送给性,更为重要的是。本发明的铝合金焊丝在使用该油后,可以明显改善焊接表面气孔、焊接外观,不仅可以避免传统使用纳米颗

粒极压抗磨添加剂所带来的在焊缝中出现黑色的“硅岛”,的问题,更能避免焊缝中产生气孔,提高焊缝的性能。

附图说明

[0017]

图1为实施例1配制的润滑油使用后焊丝焊接时的送丝阻力和送丝速率图;

[0018]

图2为对比例1配制的润滑油使用后焊丝焊接时的送丝阻力和送丝速率图;

[0019]

图3为实施例1和对比例2润滑油使用后焊丝焊接后焊缝气孔对比图;

[0020]

图4为实施例1润滑油使用后焊丝焊接后焊缝外观图;

[0021]

图5为对比例1润滑油使用后的焊丝焊接后焊缝外观图。

具体实施方式

[0022]

下面结合具体实施例对本发明做进一步的说明。

[0023]

实施例1

[0024]

铝合金mig焊丝用合成润滑清洗油,按重量百分计,由以下原料组成:

[0025]

极压抗磨添加剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%

[0026]

其中:抗磨添加剂由65%硫代磷酰胺酯、0.01%1-羟基乙叉-1,1-二膦酸(二辛)酯(hedp)和34.99%异辛氧基硼酸铈复配后得到。

[0027][0028]

基础油按重量份数计,组分为:聚

ɑ

烯烃合成基础油pao 100份、液体石蜡10份;大豆卵磷脂5.5份、月桂酸单甘油酯0.3份、2份三羟甲基丙烷酯。

[0029]

图4为实施例1润滑油使用后的焊丝焊接后焊缝外观图,从图中可知,焊缝表面边缘外侧直线度平直。

[0030]

实施例2

[0031]

铝合金mig焊丝用合成润滑清洗油,按重量百分计,由以下原料组成:

[0032]

极压抗磨添加剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8%

[0033]

其中:抗磨添加剂由60%硫代磷酰胺酯、0.05%1-羟基乙叉-1,1-二膦酸(二辛)酯(hedp)和39.95%异辛氧基硼酸铈复配后得到。

[0034][0035]

基础油按重量份数计,组分为:聚

ɑ

烯烃合成基础油pao 100份、液体石蜡5份;大豆卵磷脂3.5份、月桂酸单甘油酯0.1份、1份三羟甲基丙烷酯。

[0036]

实施例3

[0037]

铝合金mig焊丝用合成润滑清洗油,按重量百分计,由以下原料组成:

[0038]

极压抗磨添加剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%

[0039]

其中:抗磨添加剂由70%硫代磷酰胺酯、0.03%1-羟基乙叉-1,1-二膦酸(二辛)酯(hedp)和29.97%异辛氧基硼酸铈复配后得到。

[0040][0041]

基础油按重量份数计,组分为:聚

ɑ

烯烃合成基础油pao 100份、液体石蜡8份;大豆卵磷脂3.5份、月桂酸单甘油酯0.2份、1.5份三羟甲基丙烷酯。

[0042]

对比例1

[0043]

对比例1与实施例1相比,区别在于:抗磨添加剂中不含异辛氧基硼酸铈,等质量替换成硫代磷酰胺酯。其它条件与实施例1相同。

[0044]

图5为对比例1润滑油使用后的焊丝焊接后焊缝外观图,焊缝表面边缘外侧直线度差。

[0045]

对比例2

[0046]

对比例2与实施例1相比,区别在于:将异辛氧基硼酸铈等质量替换成异辛氧基硼酸钙。其它条件与实施例1相同。

[0047]

图3为实施例1和对比例2润滑油使用后的焊丝焊接后焊缝气孔对比图;从图对比后可知,对比例2得到焊缝表面打磨后看到气孔较多;而实施例1焊缝表面打磨后看到气孔较少。因此对比例2不利于焊缝性能的稳定。

[0048]

对比例3

[0049]

对比例3与实施例1相比,区别在于:将异辛氧基硼酸铈替换成复合纳米颗粒,其中复合纳米颗粒由炭黑、纳米mos2和纳米tio2混合颗粒,其中纳米mos2占炭黑质量3%、tio2占炭黑质量5%。其它条件与实施例1相同。

[0050]

将实施例1-3、对比例1-3的极压抗磨添加剂、抗乳化剂、防锈剂、抗氧剂和基础油搅拌混合均匀,得到铝合金mig焊丝用合成润滑清洗油,在生产铝合金焊丝的最后一道工序缠绕成品前,经过加油设备,将润滑油均匀涂覆在铝合金 mig焊丝表面,涂覆量控制在0.4kg/t,涂覆后焊丝进行焊接使用,并进行性能检测。

[0051]

焊接参数为:焊丝直径为1.2mm,焊接电流为28a,焊接电压为260v,保护气体为co2。焊丝均连续焊接相同时间,检测在相同条件下的送丝稳定性、焊接效果。

[0052]

检测一、焊丝阻力试验:看焊丝在输送过程中的阻力大小,以及焊接一段时间内,焊丝阻力的均匀性,来判断这种油液对焊丝润滑性的影响大小。

[0053]

检测二、通过试焊接后对焊缝外观成型来判断润滑后的焊丝对焊缝外观的影响。

[0054]

检测三、通过对焊缝表面进行少量打磨来检测气孔,最后来判断这种油液对铝合金焊丝的影响情况。

[0055]

记录焊接时焊丝阻力、焊丝的送丝速度的最大值和最小值,计算得到焊丝阻力差值、焊丝速度差值来判断合成润滑清洗油对焊丝使用时送给稳定性的影响。

[0056]

其中实施例1的润滑油加油使用后焊丝阻力范围为4-10(n),差值为6(n),焊丝的送丝速度为13-18m/min,差值为5。而对比例1焊丝阻力为6-20(n), 差值为14(n),焊丝的送丝速度为10-20m/min,差值为10。

[0057][0058]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1