液压铰链自动组装机的制作方法

[0001]

本发明涉及自动加工技术领域,特别是一种液压铰链自动组装机。

背景技术:

[0002]

液压铰链是一种常用的活动连接配件,广泛应用于橱柜等生活用品上,将柜门与柜体活动连接,因此其生产需求量非常大。

[0003]

由于铰链是由多个零件组装而成,其中不乏结构复杂的小零件,例如参照图1,在铰链活动座上通过铆钉安装扭簧、四孔,需要把扭簧、四孔放好再安装铆钉并且铆紧,这个过程是液压铰链组装中的一个难点。目前缺乏合适的自动组装设备,导致这个工作很依赖人工操作,工作量大的同时生产效率比较低,另一方面,铰链组件的人工生产安全系数相对较低,加之现时人工成本相对较高,导致生产成本高企。

技术实现要素:

[0004]

为了克服现有技术的不足,本发明提供一种液压铰链自动组装机。

[0005]

本发明解决其技术问题所采用的技术方案是:提供一种液压铰链自动组装机,包括传送线和所述传送线上的模具,所述模具用于固定工件,所述传送线上依次设置有装配活动座工位、装配四孔工位、装配助力臂工位、装配活动连接板工位;所述传送线上还设置有送扭簧装置、送四孔装置,所述送扭簧装置用于传送扭簧,所述送四孔装置用于传送四孔,所述送扭簧装置、所述送四孔装置位于所述装配四孔工位的上方,所述装配四孔工位的左右两侧设置有压钉装置、上钉装置,所述上钉装置用于传送铆钉;所述扭簧包括有中间的u形中节部、分列两侧的螺旋部、压条部;所述送扭簧装置包括有可移动的送扭簧机械手,所述送扭簧机械手下端设置有插杆,所述插杆可插入所述u形中节部。

[0006]

根据本发明所提供的自动组装机,通过采用改良后的送扭簧机械手,可以更容易地抓取扭簧,便于铰链活动座上扭簧和四孔的自动化组装。

[0007]

作为本发明的一些优选实施例,所述传送线上还设置有装配助力臂工位和送助力臂装置,所述送助力臂装置用于传送助力臂,所述送助力臂装置位于所述装配助力臂工位的上方,所述装配助力臂工位的左右两侧设置有压钉装置、上钉装置,所述上钉装置用于传送铆钉;所述送助力臂装置旁边设置有装垫圈装置,所述装垫圈装置包括有装垫圈架、垫圈斜落料道,所述装垫圈架的左右两端开有垫圈定位u形槽;所述送助力臂装置包括有送助力臂机械手,所述送助力臂机械手端部设置有送助力臂夹板,所述送助力臂夹板上开有可卡住垫圈的垫圈卡槽。

[0008]

作为本发明的一些优选实施例,所述送四孔装置包括有送四孔机械手和电磁铁。

[0009]

作为本发明的一些优选实施例,所述装配助力臂工位上方还设置有压扭簧装置,所述压扭簧装置包括有可伸缩的压扭簧机械手,所述压扭簧机械手端部设置有压弹簧端。

[0010]

作为本发明的一些优选实施例,所述插杆端部为扁平状。

[0011]

作为本发明的一些优选实施例,所述上钉装置中开有水平安装孔用于放置铆钉,

所述上钉装置内置有冲针,所述冲针可伸入所述水平安装孔,所述上钉装置侧边还开有倾斜铆钉进料孔,所述倾斜铆钉进料孔外接送料气管。

[0012]

作为本发明的一些优选实施例,所述压钉装置包括有压钉块、压钉架和压钉气缸,所述压钉块内设置有可平移的引针,所述压钉架上设置有引针气缸。

[0013]

本发明的有益效果是:可以自动完成铰链的自动化组装操作,大大提高了活动铰链的生产效率。

附图说明

[0014]

下面结合附图和实施例对本发明进一步说明。

[0015]

图1是本发明加工的工件立体图;

[0016]

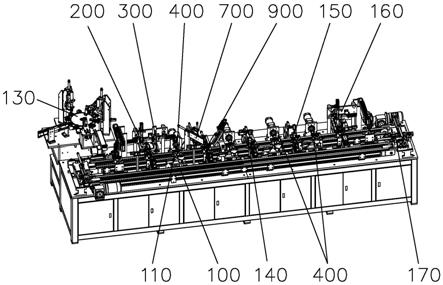

图2是本发明的立体图;

[0017]

图3是本发明的工作示意图;

[0018]

图4是本发明中对应装配四孔工位处的立体图;

[0019]

图5是本发明中送扭簧装置部分的立体图;

[0020]

图6是本发明中对应装配助力臂工位处的立体图;

[0021]

图7是本发明中送助力臂装置、装垫圈装置等部分的立体图;

[0022]

图8是本发明中送助力臂机械手部分的立体图;

[0023]

图9是本发明中压钉装置、上钉装置等部分的立体图。

[0024]

附图标记:

[0025]

传送线100、模具110、铰链活动座120、扭簧121、四孔122、u形中节部1211、螺旋部1212、压条部1213、铆钉123、助力臂124、油缸1241、垫圈125、兜仔126、双针127;

[0026]

送扭簧装置200、送扭簧机械手210、插杆220;

[0027]

送四孔装置300、送四孔机械手310;

[0028]

旋铆装置400;

[0029]

压钉装置500、压钉块510、压钉架520和压钉气缸530、引针540、引针气缸550;

[0030]

上钉装置600、冲针610、倾斜铆钉进料孔620;

[0031]

送助力臂装置700、送助力臂机械手710、送助力臂夹板720、垫圈卡槽721;

[0032]

装垫圈装置800、装垫圈架810、垫圈定位u形槽811、垫圈斜落料道820、垫圈推件830;

[0033]

压扭簧装置900、压扭簧机械手910、压弹簧端911。

具体实施方式

[0034]

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。为透彻的理解本发明,在接下来的描述中会涉及一些特定细节。而在没有这些特定细节时,本发明创造仍可实现,即所属领域内的技术人员使用此处的这些描述和陈述向所属领域内的其他技术人员可更有效的介绍他们的工作本质。此外需要说明的是,下面描述中使用的词语“前侧”、“后侧”、“左侧”、“右侧”、“上侧”、“下侧”等指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向,相关技术人员在对上述方向作简单、不需要创造性的调整不应理解为本申请保护范围以外的技

术。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定实际保护范围。而为避免混淆本发明的目的,由于熟知的制造方法、控制程序、部件尺寸、材料成分、管路布局等的技术已经很容易理解,因此它们并未被详细描述。

[0035]

参照图1,液压铰链包括铰链活动座120上安装扭簧121、四孔122,并通过铆钉123穿入铰链活动座120把扭簧121、四孔122固定,四孔122可顺着铆钉123摆动。铰链活动座120上还安装助力臂124,其中助力臂124预先通过转轴连接油缸1241。助力臂124两端的摆动轴处需要套上垫圈125,助力臂124放好在铰链活动座120上后在铆钉123并且铆紧,铆钉123的两端就作为助力臂124的摆动轴,使助力臂124可摆动。而油缸1241另一端则通过变得工序安装转轴与铰链活动座120连接。四孔122上还安装兜仔126,其中兜仔126、四孔122、助力臂124之间通过双针127穿接。液压铰链的具体形状以及工作原理可参照现有的液压铰链产品,再次不再赘述。

[0036]

图2是本发明一个实施方式的立体图,参照图2,本发明的一个实施例提供了一种液压铰链自动组装机,包括传送线100和传送线100上的模具110,模具110用于固定工件,传送线100上依次设置有装配活动座工位、装配四孔工位、装配助力臂工位、装配活动连接板工位。在工作时,参照图3,模具110顺着传送线100传送方向移动,经过各个工位进行加工,具体在装配活动座工位通过直臂安装置130安装铰链活动座120,在装配四孔工位处安装扭簧121、四孔122,在装配助力臂工位处安装助力臂124、油缸1241,在装配活动连接板工位处通过兜仔安装置160安装兜仔126、双针127,最后通过成品搬运装置170把组装好的成品移出模具110并送到下一个工序。

[0037]

参照图4,传送线100上还设置有送扭簧装置200、送四孔装置300,送扭簧装置200用于传送扭簧121,送四孔装置300用于传送四孔122,送扭簧装置200、送四孔装置300位于装配四孔工位的上方,装配四孔工位的左右两侧设置有压钉装置500、上钉装置600,上钉装置600用于传送铆钉123。

[0038]

参照图1,扭簧121包括有中间的u形中节部1211、分列两侧的螺旋部1212、压条部1213。参照图5,送扭簧装置200包括有可移动的送扭簧机械手210,送扭簧机械手210下端设置有插杆220,插杆220可插入u形中节部1211。这种设计就不需要复杂的机械手就可以抓起扭簧121,扭簧121送到装配工位处装好铆钉后,插杆220就可以顺势拔出,送扭簧机械手210就离开扭簧121。这种机械手结构就可适应扭簧121特殊形状,不需要复杂的夹手结构。

[0039]

本技术中机械手的运动方式,包括升降方式、平移方式、旋转方式等,均不作限定,具体可参照现有技术,在此不再赘述。

[0040]

以下结合一些实施例进行说明,其中此处所称的“实施例”是指可包含于本申请至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。此外,表示一个或多个实施例的细节并非固定的指代任何特定顺序,也不构成对本发明的限制。

[0041]

实施例1,假设传送线100从左到右延伸,传送线100左侧为输入侧,传送线100右侧为输出侧,传送线100从左到右依次包括直臂安装置130、送扭簧装置200、送四孔装置300、旋铆装置400、送助力臂装置700、压扭簧装置900、旋铆装置400、销钉安装置140、旋铆装置400、油缸销钉安装置150、旋铆装置400、兜仔安装置160、成品搬运装置170。

[0042]

具体工作时,直臂安装置130把铰链活动座120(直臂)送到模具110上,模具110顺

着传送线100前进。然后送扭簧装置200传送扭簧121,送四孔装置300传送四孔122,送四孔装置300处的压钉装置500、上钉装置600配合装好后,旋铆装置400铆紧铆钉123。然后送助力臂装置700传送助力臂124,压扭簧装置900配合压住扭簧121,送助力臂装置700处的压钉装置500、上钉装置600配合装好后,旋铆装置400铆紧铆钉123。然后销钉安装置140再安装一个铆钉123固定油缸1241、助力臂124、铰链活动座120之间交接处,旋铆装置400铆紧铆钉123。然后油缸销钉安装置150再安装一个铆钉123固定油缸1241尾端、铰链活动座120之间交接处,旋铆装置400铆紧铆钉123。然后兜仔安装置160搬运兜仔126,并安装双针127。最后成品搬运装置170把组装好的工件从模具110送到下一个工序处。

[0043]

实施例2,插杆220端部为扁平状,更容易插入扭簧的u形中节部。

[0044]

实施例3,送四孔装置300包括有送四孔机械手310和电磁铁。电磁铁用于使送铰链摇板机械手310带磁力并吸取铰链摇板。电磁铁的具体安装位置不作限定。送铰链摇板机械手310的具体形状根据铰链摇板形状而定,在此不作具体限定。

[0045]

实施例4,参照图6,传送线100上还设置有送助力臂装置700,送助力臂装置700用于传送助力臂124,送助力臂装置700位于装配助力臂工位的上方,装配助力臂工位的左右两侧设置有压钉装置500、上钉装置600,上钉装置600用于传送铆钉123。送助力臂装置700把助力臂和油缸一起送到铰链活动座上,然后上钉装置送出铆钉把铰链活动座、助力臂穿接一起,最后压钉装置把铆钉铆紧,这样就完成了助力臂的装配。

[0046]

参照图7,送助力臂装置700旁边设置有装垫圈装置800,装垫圈装置800包括有装垫圈架810、垫圈斜落料道820,装垫圈架810的左右两端开有垫圈定位u形槽811。垫圈顺着垫圈斜落料道820依次落到垫圈斜落料道820的垫圈定位u形槽811上,准备后续的装垫圈操作。

[0047]

参照图8,送助力臂装置700包括有送助力臂机械手710,送助力臂机械手710端部设置有送助力臂夹板720,送助力臂夹板720上开有可卡住垫圈125的垫圈卡槽721。这样当送助力臂机械手710抓取工件的同时,送助力臂夹板720的垫圈卡槽721也正好夹起垫圈。

[0048]

在具体工作时,先把装好油缸的助力臂送到装垫圈装置800处,然后垫圈顺着垫圈斜落料道820落到垫圈斜落料道820的垫圈定位u形槽811上,此时垫圈只是到了助力臂旁边,并没有套入助力臂。然后送助力臂装置700就把助力臂连同垫圈一起抓起送到装配助力臂工位处,接着上钉装置送出铆钉把铰链活动座、助力臂连同垫圈穿接一起,最后压钉装置把铆钉铆紧。完成了助力臂的装配后,送助力臂装置700才离开助力臂。

[0049]

装垫圈架810的左右两侧设置有垫圈推件830,用于把u形槽811中的垫圈推入送助力臂夹板720的垫圈卡槽721中,对好位置便于后续的穿铆钉工序。垫圈推件830可通过电机、气缸、滑块传动或者其它现有技术控制活动,在此不作限定。

[0050]

实施例5,装配助力臂工位上方还设置有压扭簧装置900,压扭簧装置900包括有可伸缩的压扭簧机械手910,压扭簧机械手910端部设置有压弹簧端911,用于压住垫圈翘起部分,便于安装助力臂。其中压弹簧端911设计可以根据需要做成细长直线状或者其它形状,避开铰链的其它部件。

[0051]

实施例6,参照图9,上钉装置600中开有水平安装孔用于放置铆钉123,上钉装置600内置有冲针610,冲针610可伸入水平安装孔,上钉装置600侧边还开有倾斜铆钉进料孔620,倾斜铆钉进料孔620外接送料气管。铆钉123通过铆钉进料孔620以气压方式送入水平

安装孔中,然后冲针610把铆钉123顶出,使铆钉123穿入预定位置。

[0052]

压钉装置500包括有压钉块510、压钉架520和压钉气缸530,压钉块510内设置有可平移的引针540,压钉架520上设置有引针气缸550。引针540用于引导铆钉穿入铰链活动座对应位置,通常引针540端部开有凹槽或者其它结构用于与铆钉对位,具体形状参照现有技术其它类似装置。压钉气缸530用于控制压钉架520活动,而压钉块510、引针气缸550等跟随压钉架520一起活动,引针气缸550则控制引针540活动。在工作时,压钉气缸530控制压钉块510抵住铰链活动座预定位置,然后铆钉要穿入时,引针气缸550控制引针540引导铆钉穿入铰链活动座。

[0053]

根据上述原理,本发明还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1