一种铜制管接头挤压成型设施的制作方法

1.本发明一种铜制管接头挤压成型设施属于加工设施领域,特别涉及采用上下模对铜管挤压成型的设施。

背景技术:

2.铜制管接头,一种用于卡车储气罐出气口部位的管接头。现有加工铜制管接头的企业在加工铜制管接头时,大部分采用的是一次性铸造成毛坯、然后再经过加工成管接头。由于铸造的铜制管接头没有经过锻造、密度较低,使用过程中部分铜制管接头承受不了卡车的震动,导致接口处开裂,产生漏气,影响卡车的正常行驶。因此,需要一种经过锻造且密度较高的铜制管接头来替代现有的铸造铜制管接头。

技术实现要素:

3.本发明一种铜制管接头挤压成型设施克服了上述困难,采用c型的机架,在机架中部的平台上面安装长方形的下模、下模的中央垂直设置了六边形的成型孔、在成型孔底部的中央垂直设置了圆柱形的下支撑孔、在下支撑孔底部的中央垂直设置了圆柱形的模芯导孔,在下模的上面安装长方形的上模、在上模底部的中央垂直设置了六边形的挤压块、在挤压块的内部垂直设置了圆柱形的上支撑孔、在上支撑孔上方的中央向下垂直安装了圆柱形的模芯,在机架上方顶盖底部的中央向下垂直设置了圆柱形的油缸、油缸下方活塞杆的底部与上模上面的中央连接,工人将加热过后的铜管快速套在模芯上面、活塞杆带着上模向下挤压、将铜管在成型孔里面一次性挤压成型后向上退回。

4.一种铜制管接头挤压成型设施,其特征是包括,机架、控制箱、下模、上模、定位杆、油缸、挤压块、模芯、成型孔、下支撑孔、模芯导孔、电控换向阀、油管、电源、开关按钮、电源线;所述机架为c型、垂直设置于地面,机架中部平台的中央设置了下模、下模的上面设置了上模,机架上方顶盖底部的中央向下垂直设置了圆柱形的油缸、油缸下方活塞杆的底部与上模上面的中央连接;所述下模为长方体形状、上面的中央向下垂直设置了六边形的成型孔、成型孔的深度为下模高度的2/5、成型孔底部的中央向下垂直设置了圆柱形的下支撑孔、下支撑孔的深度为下模高度的1/5、下支撑孔的内部直径为成型孔内部直径的3/4、下支撑孔底部的中央向下垂直设置了圆柱形的模芯导孔、模芯导孔的深度为下模高度的2/5、模芯导孔的内部直径为成型孔内部直径的1/2,下模上面左边的前方及右边的后方各垂直设置了一根圆柱形的定位杆、两根定位杆的高度为下模高度的两倍;所述上模为长方体形状、底部的中央垂直设置了六边形的挤压块、挤压块的外部尺寸与成型孔的内部尺寸相等、挤压块的高度为成型孔深度的1/2、挤压块内部的中央垂直设置了圆柱形的上支撑孔、上支撑孔的内部直径与下支撑孔的内部直径相等、上支撑孔顶部的中央向下垂直设置了圆柱形的模芯、模芯的顶端与上模的底部连接、模芯的高度与下模的

高度相等、模芯的直径与模芯导孔的内部尺寸相等,上模左边的前方及右边的后方各垂直设置了一个圆形的定位孔、两个定位孔与两根定位杆的上方相互吻合;所述电控换向阀为长方形、设置于机架的内部,电控换向阀的前通道及后通道分别通过油管与油缸的上腔及下腔连接,电控换向阀的进油口通过油管与液压泵站连接;所述控制箱设置于机架的顶部,控制箱的前面设置了开关按钮、内部设置了电源;所述电源通过电源线与开关按钮连接、开关按钮通过电源线与电控换向阀连接。

5.有益效果:现有加工铜制管接头的企业在加工铜制管接头时,大部分采用的是一次性铸造成毛坯、然后再经过加工成管接头。由于铸造的铜制管接头没有经过锻造、密度较低,使用过程中部分铜制管接头承受不了卡车的震动,导致接口处开裂,产生漏气,影响卡车的正常行驶。一种铜制管接头挤压成型设施克服了上述困难,工人将加热过后的铜管快速套在模芯上面、活塞杆带着上模向下挤压、将铜管在成型孔里面一次性挤压成型后向上退回,实现了一次性锻造成型、增加了铜制管接头的密度。

附图说明

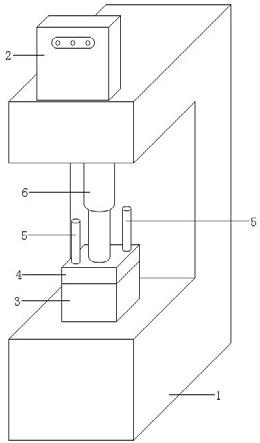

6.图1为一种铜制管接头挤压成型设施的主视图;图2为下模、上模、定位杆、挤压块、模芯、成型孔、下支撑孔、模芯导孔的结构示意图;图3为油缸、电控换向阀、油管的结构示意图;图4为电源通过电源线与开关按钮连接、开关按钮通过电源线与电控换向阀连接的示意图;以上附图中的标记为,机架1、控制箱2、下模3、上模4、定位杆5、油缸6、挤压块7、模芯8、成型孔9、下支撑孔10、模芯导孔11、电控换向阀12、油管13、电源14、开关按钮15、电源线16。

具体实施方式

7.现结合附图及附图标记、对本发明的形状、构造进行详细描述:一种铜制管接头挤压成型设施,其特征是包括,机架1、控制箱2、下模3、上模4、定位杆5、油缸(16mpa)6、挤压块7、模芯8、成型孔9、下支撑孔10、模芯导孔11、电控换向阀(16mpa、dc12v)12、油管(16mpa)13、电源(ac220v/dc12v)14、开关按钮(dc12v)15、电源线16;所述机架1为c型、垂直设置于地面,机架1中部平台的中央设置了下模3、下模3的上面设置了上模4,机架1上方顶盖底部的中央向下垂直设置了圆柱形的油缸6、油缸6下方活塞杆的底部与上模4上面的中央连接;所述下模3为长方体形状、上面的中央向下垂直设置了六边形的成型孔9、成型孔9的深度为下模3高度的2/5、成型孔9底部的中央向下垂直设置了圆柱形的下支撑孔10、下支撑孔10的深度为下模3高度的1/5、下支撑孔10的内部直径为成型孔9内部直径的3/4、下支撑孔10底部的中央向下垂直设置了圆柱形的模芯导孔11、模芯导孔11的深度为下模3高度的2/5、模芯导孔11的内部直径为成型孔9内部直径的1/2,下模3上面左边的前方及右边的后方各垂直设置了一根圆柱形的定位杆5、两根定位杆5的高度为下模3高度的两倍;所述上模4为长方体形状、底部的中央垂直设置了六边形的挤压块7、挤压块7的外部尺寸与成型孔9的内部尺寸相等、挤压块7的高度为成型孔9深度的1/2、挤压块7内部的中央垂直设置了圆柱形的上支撑孔、上支撑孔的内部直径与下支撑孔10的内部直径相等、上支撑

孔顶部的中央向下垂直设置了圆柱形的模芯8、模芯8的顶端与上模4的底部连接、模芯8的高度与下模3的高度相等、模芯8的直径与模芯导孔11的内部尺寸相等,上模4左边的前方及右边的后方各垂直设置了一个圆形的定位孔、两个定位孔与两根定位杆5的上方相互吻合;所述电控换向阀12为长方形、设置于机架1的内部,电控换向阀12的前通道及后通道分别通过油管13与油缸6的上腔及下腔连接,电控换向阀12的进油口通过油管13与液压泵站连接;所述控制箱2设置于机架1的顶部,控制箱2的前面设置了开关按钮15、内部设置了电源14;所述电源14通过电源线16与开关按钮15连接、开关按钮15通过电源线16与电控换向阀12连接。

8.根据上述一种铜制管接头挤压成型设施在使用时,工人开启电源及液压泵站、液压泵对液压油进行先期预热,工人将提前切割及软化好的铜管从模芯的底部向上套在模芯上面、然后操作开关按钮控制电控换向阀通过液压油驱动油缸的上腔迫使活塞杆推动上模向下缓慢移动,待模芯的底部插入模芯导孔上方的内部后、模芯上面铜管的底部已于下支撑孔的底部接触,在上模持续向下压的同时、模芯上面铜管的顶端及底部已于上支撑孔的顶部及下支撑孔的底部顶死、此时铜管的上端及下端的外缘都被上支撑孔和下支撑孔完全包裹无法向外膨胀、唯独铜管中部外缘的外部为成型孔还具有一定膨胀空间,在上模的强压下铜管的中部开始向外膨胀、膨胀后的铜管迅速填充成型孔、此时与上模同步下压的挤压块的底部已插入成型孔上方的内部、上模向下推动挤压块将铜管正在膨胀的部位挤压呈成型孔内部的形状,待下模的底部与上模的上面接触后、铜制管接头挤压完毕,工人操作开关按钮控制电控换向阀通过液压油驱动油缸的下腔迫使活塞杆带动上模向上复位、模芯带着已挤压成型的铜制管接头同步向上复位,工人使用专用套钳将挤压成型的铜制管接头从模芯上面取下来、然后向模芯上面装上新的铜管、再次按照上述步骤进行操作。

9.上述未详细描述部分为现有技术。

10.以上所述仅为本发明的常规揭示,并非对本发明作任何形式上的限制;凡熟悉本行业的技术人员在未脱离本发明的技术方案范围内、实施对以上所述技术作出的任何等同变化的调整、修饰与演变等,均仍属于本发明的技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1