一种蠕变时效成形大型复杂曲率构件的模具装置及设计方法与流程

[0001]

本发明属于涉及铝合金蠕变时效成形制造技术领域,具体涉及一种蠕变时效成形大型复杂曲率构件的模具装置及设计方法。

背景技术:

[0002]

蠕变时效成形技术是利用铝合金的蠕变变形和时效强化效应,同时获得具有高精度形状和高性能构件的先进钣金成形技术,广泛应用于航空航天领域如飞机机翼、机舱,火箭燃油贮箱等。与传统喷丸,滚弯成形工艺相比,蠕变时效成形技术具有成形构件残余应力低、生产周期短、成本低等优点,是大型复杂壁板精确成形的理想技术。一方面,针对大型复杂变曲率及高成形应力的铝合金构件,其在不同位置处曲率变化较大,精确成形这种复杂变曲率构件较为困难。

[0003]

为实现构件精确成形,模具型面设计时需要进行回弹补偿以确定最终的设计模具型面。而对于简单或复杂曲率小型模具型面的制造通常采用铣削工艺在实体坯料上加工出回弹补偿后的设计型面,对于大型复杂曲率型面制造,这种方法由于弦高过大会造成严重的材料浪费,且成本较高。

[0004]

此外,现有技术中模具底座筋板支撑区域的轮廓曲线曲率也是不断变化的,这也增加了筋板制造难度和成本。因此,现有技术中需要一种能够减小材料浪费且制造成本较低,适合大型变曲率复杂构件的模具型面设计制造方法。另一方面,蠕变时效成形技术在制造复杂曲率构件时由于模具型面不同位置曲率相差较大而导致气压加载过程中构件会发生较大的偏移,甚至移出模具型面,不能完全贴合在成形目标区域内,因此加载成形过程中有必要对构件进行精确定位,使构件在成形区域贴模具,从而实现所需的构件精度要求。

技术实现要素:

[0005]

本发明针对大型复杂曲率构件蠕变时效成形,提供一种蠕变时效成形大型复杂曲率构件的模具装置及设计方法。

[0006]

本发明采用的技术方案是:

[0007]

一种蠕变时效成形大型复杂曲率构件的模具设计方法,其特征在于,包括以下步骤:

[0008]

步骤s1:设计变厚度模具型面;

[0009]

步骤s2:设计模具型面支撑底座,并将变厚度模具型面设置于模具型面支撑底座上;

[0010]

步骤s3:设计构件定位组件:在设计的变厚度模具型面上确定定位位置并开设螺纹孔,在构件上开设与螺纹孔相配合的腰形通孔,将定位螺柱插入腰形通孔并与螺纹孔相连接;

[0011]

步骤s4:采用热压罐成型后切割去除还有腰形通孔的部分,进而获得有目标曲率和尺寸的复杂曲率构件。

[0012]

优选的,在上述步骤s1中,变厚度模具型面的设计过程包括:

[0013]

(1)使用三维软件绘制出大型复杂曲率目标型面,以目标型面四个顶点中的任一三点建立平面d,再通过小端弧线中点a和大端弧线中点b建立与平面d垂直的平面c;

[0014]

(2)在平面c上投影目标型面s0,获得投影后的目标型面s0的轮廓线,使用三维软件确定包络目标型面s0投影轮廓线的两条平行的固定曲率半径r

j

的轮廓线;

[0015]

(3)在构件原材料及蠕变时效有限元几何模型的基础上,以目标型面作为初始模具型面b0,使用有限元模拟软件以及几何重构模型进行蠕变时效回弹补偿模拟,获得节点最大回弹量δ及回弹补偿后的设计型面b

i

;

[0016]

(4)根据所得最大回弹量δ,使用回弹公式δ=(r

j-r

i

)/r

i

,其中,r

j

表示包络理论型面的固定曲率半径,确定补偿后的模具型面固定曲率半径r

i

,由补偿后的模具型面轮廓上的最大挠度点n和包络目标型面的上轮廓最大挠度点m,确定板料初始厚度;

[0017]

(5)留一定的修模余量t,由初始板厚加上修模余量t确定最终板料厚度;

[0018]

(6)将已确定最终厚度的板材滚弯成补偿后的模具型面曲率半径r

i

;

[0019]

(7)在滚弯后的板材凹面侧铣削加工出设计型面b

i

,得到凹面为设计型面b

i

,凸面为固定半径r

i

的变厚度模具型面;

[0020]

(8)以b

i

为模具型面进行蠕变时效成形试验得到成形型面s

i

;

[0021]

(9)计算s0与s

i

之间成形误差δs;

[0022]

(10)若满足δs<ε,则以s

i

对应的模具型面b

i

作为最终设计的模具型面;若不满足δs<ε,则根据s0与s

i

之间误差值,对构件成形型面s

i

对应的模具型面b

i

进行回弹补偿确定模具型面b

i+1

,重复步骤(4)~(7)。

[0023]

优选的,所述模具型面凹面处设置有与成型后的铝合金构件相匹配的目标成形区域线。

[0024]

优选的,所述螺纹孔分布于目标成形区域线的外区域上,且所述螺纹孔深度小于模具型面厚度。

[0025]

一种蠕变时效成形大型复杂曲率构件的模具装置,该装置包括模具型面支撑底座、变厚度模具型面和定位组件,所述变厚度模具型面设置于模具型面支撑底座上,并通过定位组件将构件固定于变厚度模具型面上。

[0026]

优选的,所述模具型面支撑底座由底板、前侧板、后侧板、左侧板和右侧板密封连接形成的无盖盒体结构,在该无盖盒体结构的内腔中设置有多个横向加筋板和纵向加筋板,多个所述横向加筋板和纵向加筋板交错分布,其水平截面形成若干个方格单元,所述前侧板、后侧板以及横向加筋板的顶部为曲线结构,其曲率轮廓与变厚度模具型面接触牢固。

[0027]

优选的,所述前侧板、后侧板和多个横向加筋板上均设置有多列纵向条形孔,每列纵向条形孔均位于对应列的多个方格单元的纵向中心线上,所述纵向条形孔的高度小于横向加筋板的高度;所述左侧板、右侧板和多个纵向加强筋上均设置有多行横向条形孔,每行横向条形孔均位于对应行的多个方格单元的横向中心线上,所述横向条形孔的高度小于纵向加筋板的高度。

[0028]

优选的,所述前侧板、后侧板和横向加筋板的顶部曲线轮廓处设置有等间距排列的圆形凹槽,所述左侧板和右侧板的顶部也设置有等间距排列的圆形凹槽,所述圆形凹槽半径为20-30mm,所设凹槽有利于变厚度模具型面和构件受热均匀。

[0029]

优选的,所述模具型面凹面处设置有与成型后的铝合金构件相匹配的目标成形区域线。

[0030]

优选的,所述定位组件包括定位螺栓和腰形通孔,所述腰形通孔设置在构件长度方向的两侧且对称分布,所述定位螺栓穿过腰形通孔固定在变厚度模具型面上的螺纹孔内,所述螺纹孔分布于目标成形区域线的外区域上,且所述螺纹孔深度小于模具型面厚度。

[0031]

与现有技术相比,本发明的有益效果是:本发明设计的模具型面具有变厚度特点,不仅由于模具型面凸面具有固定的曲率半径而简化模具支撑底座结构,而且大大减小了材料的浪费,降低了模具整体重量,缩短模具制造周期,并方便后续在滚弯后的厚板上对设计型面进行精修。同时本发明有利于防止铝合金构件在加载过程中的偏移,实现复杂曲率构件精确成形。其次,当成形不同的变曲率构件时,只需重新加工补偿后的模具设计型面,模具底座可以重复使用,大大降低了制造成本。

附图说明

[0032]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0033]

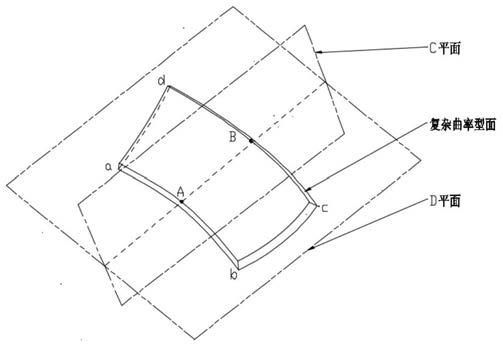

图1为投影平面的示意图;

[0034]

图2为铝合金板料厚度确定方法示意图;

[0035]

图3为变厚度变曲率模具型面示意图;(a)正视图;(b)立体图;

[0036]

图4为大型复杂曲率蠕变时效成形模具装置示意图;

[0037]

图5为铝合金构件上的腰形通孔示意图;

[0038]

图6为图5中a处的放大图;

[0039]

图7为总装置图中防偏移定位结构纵向剖示意图;

[0040]

图8为成形区域及模具底座筋板示意图;(a)俯视图;(b)主视图;(c)左视图;(d)立体图;

[0041]

图9为铝合金构件蠕变时效成形完全贴模目标成形区域示意图;

[0042]

图10为变曲率模具型面设计流程图。

[0043]

其中,1-铝合金构件;101-腰形通孔;2-变厚度模具型面;201-目标成形区域线;3-模具支撑底座;300-左侧板;301-右侧板;302-前侧板;303-后侧板;304-横向加筋板;305-纵向加筋板;306-纵向条形孔;307-横向条形孔;308-圆形凹槽;4-定位螺栓。

具体实施方式

[0044]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0045]

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通

技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0046]

本发明具体提供了一种蠕变时效成形大型复杂曲率构件的模具设计方法;其中,复杂曲率是指多个方向曲率不同,例如在相互垂直的两个方向x和y,构件具有不同曲率,且每个方向上的曲率也随位置不断变化,具体所述铝合金构件为椭球面的一部分。

[0047]

其具体过程如下:

[0048]

步骤s1:设计变厚度模具型面2;

[0049]

步骤s2:设计模具型面支撑底座3,并将变厚度模具型2面设置于模具型面支撑底座1上;

[0050]

步骤s3:设计铝合金构件1定位组件:在设计的变厚度模具型面2上确定定位位置并开设螺纹孔,在铝合金构件1上开设与螺纹孔相配合的腰形通孔101,将定位螺柱4插入腰形通孔101并与螺纹孔相连接;

[0051]

步骤s4:采用热压罐成型后切割去除还有腰形通孔101的部分,进而获得有目标曲率和尺寸的复杂曲率构件。

[0052]

上述步骤s1中,变厚度模具型面的设计过程(如图10所示),具体包括:

[0053]

(1)使用三维软件pro/e或solidworks绘制出大型复杂曲率目标型面,以目标型面四个顶点中的任意三点建立平面d,再通过小端弧线中点a和大端弧线中点b建立与平面d垂直的平面c,如图1所示;

[0054]

(2)在平面c上投影目标型面s0,获得投影后的目标型面s0的轮廓线,使用三维软件确定包络目标型面s0投影轮廓线的两条平行的固定曲率半径r

j

的轮廓线;

[0055]

(3)在构件原材料及蠕变时效有限元几何模型的基础上,以目标型面作为初始模具型面b0,使用有限元模拟软件abaqus或marc以及几何重构模型进行蠕变时效回弹补偿模拟,获得节点最大回弹量δ及回弹补偿后的设计型面b

i

;

[0056]

(4)根据所得最大回弹量δ,使用回弹公式δ=r

i

/(r

i-r

j

),其中,r

j

表示包络理论型面的固定曲率半径,确定补偿后的模具型面固定曲率半径r

i

,由补偿后的模具型面轮廓上的最大挠度点n和包络目标型面的上轮廓最大挠度点m,确定板料初始厚度,如图2所示;

[0057]

(5)留一定的修模余量t,由初始板厚加上修模余量t确定最终板料厚度;

[0058]

(6)将已确定最终厚度的板材滚弯成补偿后的模具型面曲率半径r

i

;

[0059]

(7)在滚弯后的板材凹面侧铣削加工出设计型面b

i

,得到凹面为设计型面b

i

,凸面为固定半径r

i

的变厚度模具型面,如图3(a)和图3(b)所示;

[0060]

(8)以b

i

为模具型面进行蠕变时效成形试验得到成形型面s

i

;

[0061]

(9)计算s0与s

i

之间成形误差δs;

[0062]

(10)若满足δs<ε,则以s

i

对应的模具型面b

i

作为最终设计的模具型面;若不满足δs<ε,则根据s0与s

i

之间误差值,对构件成形型面s

i

对应的模具型面b

i

进行回弹补偿确定模具型面b

i+1

,重复步骤(4)~(7)。

[0063]

本实施例中,设计的变厚度模具型面1的厚度为80-100mm,模具型面凸面曲率半径为1184mm,凹面为设计的曲率型面。

[0064]

其中,所述变厚度模具型面采用的材料为q235或q345,所述定位螺柱采用的材料为45#钢(调制硬度hrc55-60)或模具高铬钢。

[0065]

本发明还提供了一种蠕变时效成形大型复杂曲率构件的模具装置,该装置包括模具型面支撑底座3、变厚度模具型面2和定位组件,所述变厚度模具型面2设置于模具型面支撑底座3上,并通过定位组件将铝合金构件1固定于变厚度模具型面2上。

[0066]

如图9所示,变厚度模具型面2凹面处设置有与成型后的铝合金构件1相匹配的目标成形区域线201。所述目标成形区域线201用于成形前及过程中调整和确定铝合金板料1位置。所述螺纹孔分布于目标成形区域线201的外区域上,且所述螺纹孔深度小于模具型面2厚度。

[0067]

为了使铝合金构件1最终在目标成形区域201成形,则在铝合金构件1一侧设置有两个腰形通孔101,通过定位螺栓4将铝合金构件1固定在变厚度模具型面2上,实现构件1在蠕变时效加载阶段短弧端固定不发生偏移,而大弧端在压力载荷作用下向中间移动。

[0068]

首先,在模具型面2上确定铝合金构件1定位位置,其原则是所确定的定位位置必须在目标成形区域201以外,这种铝合金构件1在蠕变时效成形后可以将目标型面以外的区域(包括腰形通孔101)切除掉。其次,通过模具型面2上的开有内螺纹孔,使其与设计的定位螺柱4外螺纹配合以固定板材发生偏移,如图7所示。

[0069]

所述定位螺柱4材料力学性能(屈服强度)大于模具型面2材料屈服强度,例如所述定位螺柱4材料屈服强度小于等于模具型面2时,导致螺柱变形从而失去定位功能,同时使加载后的构件不能与目标成形区域贴合。

[0070]

定位螺柱4设计过程:在有限元软件上建立几何模型,并设置构件材料力学性能参数,计算得到加载过程中定位单头螺柱承受的最大应力,根据最大应力确定螺柱的直径。

[0071]

本实施例中,所述定位螺柱4的直径在20-50mm,其高度为100-200mm,所述定位螺柱4的顶部为外六方形,便于使用扳手拆卸。

[0072]

如图5和6所示,为了使铝合金构件1最终在目标区域成形201,在铝合金构件1一侧相应位置设置两个相同尺寸腰形通孔101与定位螺栓4配合,且所述腰形通孔101设置在曲率较小、宽度较小的一侧,且两个腰形通孔101分别设置在构件1长度方向的两侧位置,所述腰形通孔101两端均为直径为30mm的圆弧段,所述圆弧段的圆心距离铝合金构件1端部的距离为50-70mm。腰形通孔101圆心不能离端部太近,否则易在蠕变时效过程中拉坏构件,也不能太远,否则造成原材料浪费。

[0073]

如图8(a)和(d)所示,所述模具型面支撑底座由底板、前侧板302、后侧板302、左侧板300和右侧板301密封连接形成的无盖盒体结构,在该无盖盒体结构的内腔中设置有多个横向加筋板304和纵向加筋板305,多个所述横向加筋板304和纵向加筋板305交错分布,其水平截面形成若干个方格单元,所述前侧板302、后侧板303以及横向加筋板304的顶部为曲线结构,其曲率轮廓与变厚度模具型面2接触牢固。

[0074]

具体的,如图8(b)、图8(c)所示,所述前侧板302、后侧板303和多个横向加筋板304上均设置有多列纵向条形孔306,每列纵向条形孔306均位于对应列的多个方格单元的纵向中心线上,所述纵向条形孔306的高度小于横向加筋板304的高度;所述左侧板300、右侧板301和多个纵向加强筋305上均设置有多行横向条形孔307,每行横向条形孔307均位于对应行的多个方格单元的横向中心线上,所述横向条形孔307的高度小于纵向加筋板305的高度。所述纵向加强筋305的高度低于横向加筋板304的高度。便于模具支撑底座3减重,增加模具刚度,确保筋板曲率轮廓与模具型面2凸面接触牢固。

[0075]

再如图8(d)所示,所述前侧板302、后侧板303和横向加筋板304的顶部曲线轮廓处设置有等间距排列的圆形凹槽308,所述圆形凹槽308半径为20-30mm,有利于蠕变时效过程中热流的流动,确保构件受热较为均匀。

[0076]

本发明不仅由于模具型面凸面具有固定的曲率半径而简化模具支撑底座的设计制造,而且大大减小了材料的浪费,降低了模具整体重量,缩短模具制造周期,并方便后续在滚弯后的厚板上对设计型面进行精修。同时本发明有利于防止铝合金构件在加载过程中的偏移,实现复杂曲率构件精确成形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1