一种车辆半轴套管智能生产线及其运行方法与流程

1.本发明属于智能制造技术领域,特别是一种车辆半轴套管智能生产线及其运行方法。

背景技术:

2.当前,全国制造业企业都在大力发展智能制造,车辆半轴套管零件或者主要零件制造过程中传统的方式都是人工完成或则配合一些半自动设备离线完成,效率低下,没有整体自动化连线生产,不能大批量生产,不能保证工艺过程的高度连续性,而且对工人水平的依赖性高,需要通过工艺优化、技术升级和业务流程变革等方式解决“多品种、小批量”的生产需求,其对智能化、柔性化和可靠性的要求尤为迫切。

技术实现要素:

3.本发明的目的在于提供一种车辆半轴套管智能生产线及其运行方法。

4.实现本发明目的的技术解决方案为:一种车辆半轴套管智能生产线,包括立式加工中心机床、修毛刺工作站、激光打标机、精密数控车床、抽检轨道、人工抽检台、行吊、安全围栏、暂存台、机器人地轨、车削中心机床、轨道式上下料机器人、生产任务显示屏、安全门和专用物料台;

5.立式加工中心机床、精密数控车床、车削中心机床用于完成相应零件工序的加工;所述暂存台用于工序转换时零件暂存;

6.修毛刺工作站按设定程序运动,使用浮动铰刀去除零件毛刺;

7.激光打标机用于给产品打标;

8.抽检轨道用于将抽检零件输送到人工抽检台供人工抽检;

9.行吊用于产线处于手动加工模式时零件吊运;

10.安全围栏用于限制和防止人员在生产线内活动,生产任务显示屏安装在安全围栏,用于总控系统在大屏上显示相关报表,安全门安装在安全围栏上,用于操作人员的维护进入;

11.机器人地轨作为轨道式上下料机器人行走平台可定位机器人工作位置,轨道式上下料机器人用于零件上下料;

12.专用物料台用于摆放零件毛坯件和加工完成件,并实现零件的定位。

13.一种车辆半轴套管智能生产线的运行方法,包括以下步骤:

14.步骤1,从仓库依靠叉车或行吊将待加工毛坯件输送至专用物料台托盘上;

15.步骤2,轨道式上下料机器人三爪从托盘抓取毛坯件,抓手上传感器检测到抓手夹紧零件后,轨道式上下料机器人在机器人地轨上移动至精密数控车床外的指定位置处,轨道式上下料机器人到达指定位置后,精密数控车床主轴转动至定位点,自动门打开,液压卡盘松开,机器人抓取零件移动至精密数控车床液压卡盘位置,液压卡盘夹紧,轨道式上下料机器人退出机床,精密数控车床自动门关闭,加工自动运行,精密数控车床中的零件加工完

成后,精密数控车床主轴转动至定位点,将信号发送给总控系统,机床安全门打开,机器人夹爪抓手抓取零件中间位置,液压卡盘松开,机器人退出至机床外指定点变换位置,机器人夹爪抓手把将零件旋转90度,放至暂存台,抓手松开;

16.步骤3,轨道式上下料机器人三爪抓手夹持零件大端,移动至车削中心机床外指定位置处;车削中心机床主轴转动至定位点,自动门打开,液压卡盘松开;机器人抓取零件移动至车削中心机床液压卡盘位置,液压卡盘夹紧,机器人退出机床;车削中心机床自动门关闭,加工自动运行,开始加工零件工序2,数控车床车削中心机床加工零件工序2完成后,主轴转动至定位点,总控系统控制车削中心机床自动打开;机器人夹爪抓手抓取零件中间位置,液压卡盘松开,机器人退出车削中心机床至指定位置,机床自动门关闭;

17.步骤4,轨道式上下料机器人抓取零件旋转90度,移动至暂存台,将零件放置在暂存台,机器人三抓抓手抓取零件大端,移动至立式加工中心机床外指定位置;立式加工中心机床自动门打开,气动卡盘松开,机器人抓取零件至卡盘处,卡盘夹紧;机器人退出,机床自动门关闭,程序运行加工零件工序3,零件工序3加工完成后,机床自动门打开,机器人三抓抓手抓取零件大端,气动卡盘松开,轨道式上下料机器人退出至机床指定位置,机床自动门关闭;机器人抓手旋转90度,机器人夹爪抓手抓取零件至立式加工中心机床外指定位置;机床自动门打开,机器人送料;立式加工中心机床液压卡盘夹紧,液压尾座顶尖伸出顶紧,机器人夹爪抓手松开,机器人退出至机床外指定位置,自动门关闭,加工自动运行,加工零件工序4,零件工序4加工完成后,自动门打开,机器人夹爪抓手抓取零件,卡盘松开,液压尾座缩回,机器人退出,机床自动门关闭;

18.步骤5,轨道式上下料机器人夹持零件移动至激光打标机,总控系统控制激光打标机打标,打标结束后将信号发送给总控系统;

19.步骤6,轨道式上下料机器人抓手夹持零件移动至去毛刺工作站,机器人按轨迹运行,毛刺工作站执行去毛刺程序;加工流程结束。

20.与现有技术相比,本发明的有益效果是:1)对现有机床进行智能化改造,实现与其他设备的联动,配备智能化机器人,通过对其夹爪的改造适应零部件尺寸,实现零件自动上下料,配置自动物料线,零件从产线工作区域到人工工作区的自动传输,取代人工,提高效率;2)车辆半轴套管智能生产线是以一定类型的零件组为对象组织的一种多品种生产组织形式;它拥有为完成几种同类零件的加工任务所必需的机器设备,生产线各台设备兼容各种一定范围尺寸的产品,设备柔性高,根据生产需求可以自由调整不同产品的生产工艺步骤;3)整线通过机床和机器人配合完成产品加工,与传统人工方式相比较产品生产出来的一致性好。

附图说明

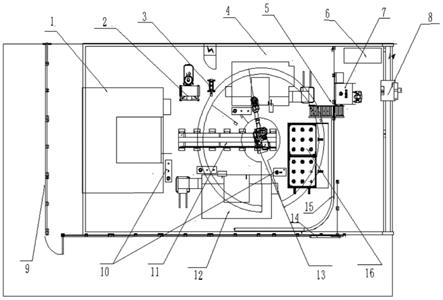

21.图1是本发明的车辆半轴套管智能生产线示意图。

22.图2是本发明的机器人夹爪示意图。

23.图3是本发明的对刀仪示意图。

24.图4是本发明的车辆半轴套管示意图。

25.图5是本发明的推料机构结构示意图。

具体实施方式

26.如图1所示,一种车辆半轴套管智能生产线,包括立式加工中心机床1、修毛刺工作站2、激光打标机3、精密数控车床4、抽检轨道5、人工抽检台7、行吊8、安全围栏9、暂存台10、机器人地轨11、车削中心机床12、轨道式上下料机器人13、生产任务显示屏14、安全门15和专用物料台16;

27.立式加工中心机床1、精密数控车床4、车削中心机床12用于完成相应零件工序的加工;所述暂存台10用于工序转换时零件暂存;

28.修毛刺工作站2按设定程序运动,使用浮动铰刀去除零件毛刺;

29.激光打标机3用于给产品打标;

30.抽检轨道5用于将抽检零件输送到人工抽检台7供人工抽检;

31.行吊8用于产线处于手动加工模式时零件吊运;

32.安全围栏9用于限制和防止人员在生产线内活动,安全围栏9通过地脚螺栓固定在地面上,生产任务显示屏14安装在安全围栏9,用于总控系统在大屏上显示相关报表,安全门15安装在安全围栏9上,用于操作人员的维护进入,安全门安装有安全锁可分级操作并能输出报警信号;总控系统设置在总控制箱6内。

33.机器人地轨11作为轨道式上下料机器人13行走平台可定位机器人工作位置,轨道式上下料机器人13用于零件上下料;

34.专用物料台16用于摆放零件毛坯件和加工完成件,并实现零件的定位。

35.立式加工中心机床1用于零件工序3、零件工序4的加工,精密数控车床4用于零件工序1的加工,车削中心机床12用于零件工序2的加工;车辆半轴套管如图4所示;

36.所述零件工序1为:以车辆半轴套管大端22外圆装夹,车辆半轴套管小端23孔口 30度倒角;上顶尖,粗车外圆;上中心架,车辆半轴套管小端23内孔及倒角;撤中心架,上顶尖,精车车辆半轴套管小端23各外圆、精车螺纹及环槽;

37.所述零件工序2为:以车辆半轴套管小端23外圆装夹,在外圆上中心架,装夹精度≤0.02mm,精加工车辆半轴套管大端22外圆及内孔;

38.所述零件工序3为:以车辆半轴套管小端23外圆装夹,铣扁,钻周圈孔;

39.所述零件工序4为:机床以车辆半轴套管大端22内孔定位,上顶尖,铣键槽,钻孔。

40.进一步的,所述专用物料台16包括料台支架、托盘及相应的定位销,所述托盘安装在料台支架上,通过更换定位销实现不同零件的定位。

41.进一步的,轨道式上下料机器人13包括机器人夹爪,设置四处工作面,分别用于夹持相对应零件,每个工作面上设置一推料机构,如图2所示,能够满足所有零件夹持要求;具有检测零件是否夹紧、松开功能;使用防划伤材料,以防抓伤零件;为保证机器人夹爪的操作安全性,需防止进气压力降低,所述机器人夹爪进气管路上安装有压力保持阀18,可防止因进气压力下降造成的抓取力减小断气、断电情况下,夹爪不会松开使零件掉落。

42.进一步的,所述推料机构17由顶柱24、弹簧25和止动螺钉26组成,如图5所示,顶柱24侧面设置限位滑槽27,使顶柱24限制在安装孔内,并使弹簧25产生初始压缩量,以保证零件与机床夹具定位面贴紧;机器人夹爪打开至最大状态,逐渐移动至零件上方,中心基本对正,下压,零件压缩推料机构的顶柱24,弹簧25进一步受到压缩,至零件与手指平面平齐,夹爪回收夹紧零件,推料机构在零件和夹爪手指之间形成推料推力。机器人夹持零件移动至

机床卡盘位置,释放三爪,推料机构弹簧释放,顶柱推动零件移动至机床卡盘内,以将零件大端或小端的底平面与机床夹具面贴平,依据零件尺寸将卡爪设计成3阶台阶状,以实现一套卡爪满足所有零件的装夹要求,夹持区域 330-350mm用内台阶平面,夹持区域310-330mm用中间台阶平面,夹持区域185-205mm 内平面。

43.进一步的,机器人夹爪还设置有气吹19,用于对已加工的工作面和机床夹具进行切屑的清理。当总控系统给机器人发送气吹指令时,机器人首先运动至零件及机床卡盘附近,对工作表面和机床卡盘进行气吹清理,设计重复气吹次数为4次,也可根据现场调试的气吹效果对气吹次数进行调整,达到零件表面和机床夹具无切屑的效果。

44.进一步的,激光打标机3接收总控系统指令后开始打标,打标内容包括产品号、批次号、流水号和炉批号,并且发送打标内容到数据库。

45.进一步的,所述立式加工中心机床1、精密数控车床4、车削中心机床12均配有零件刀具检测对刀仪20,如图3所示,零件刀具检测主要是测量机床刀具的长度,通过测量刀具在加工之前长度与完好状态的长度进行比较,报警装置21发现任何可能出现的磨损、断裂等问题,立刻报警,确保有问题的刀具在后续加工中不被使用;精密数控车床4、车削中心机床12中心架底座上加装液压缸以及在刀架两侧加装传感器;立式加工中心机床1、精密数控车床4、车削中心机床12安全门含有安全门锁及传感器,用于获知安全门的位置信息。

46.一种车辆半轴套管智能生产线的运行方法,包括以下步骤:

47.步骤1,从仓库依靠叉车或行吊8将待加工毛坯件输送至专用物料台托盘上;

48.步骤2,轨道式上下料机器人13三爪从托盘抓取毛坯件,抓手上传感器检测到抓手夹紧零件后,轨道式上下料机器人13在机器人地轨11上移动至精密数控车床4外的指定位置处,轨道式上下料机器人13到达指定位置后,精密数控车床4主轴转动至定位点,自动门打开,液压卡盘松开,机器人抓取零件移动至精密数控车床4液压卡盘位置,液压卡盘夹紧,轨道式上下料机器人13退出机床,精密数控车床4自动门关闭,加工自动运行,精密数控车床4中的零件加工完成后,精密数控车床4主轴转动至定位点,将信号发送给总控系统,机床安全门打开,机器人夹爪抓手抓取零件中间位置,液压卡盘松开,机器人退出至机床外指定点变换位置,机器人夹爪抓手把将零件旋转90度,放至暂存台,抓手松开;

49.步骤3,轨道式上下料机器人13三爪抓手夹持零件大端,移动至车削中心机床12 外指定位置处;车削中心机床12主轴转动至定位点,自动门打开,液压卡盘松开;机器人抓取零件移动至车削中心机床液压卡盘位置,液压卡盘夹紧,机器人退出机床;车削中心机床自动门关闭,加工自动运行,开始加工零件工序2,数控车床车削中心机床加工零件工序2完成后,主轴转动至定位点,总控系统控制车削中心机床自动打开;机器人夹爪抓手抓取零件中间位置,液压卡盘松开,机器人退出车削中心机床至指定位置,机床自动门关闭;

50.步骤4,轨道式上下料机器人13抓取零件旋转90度,移动至暂存台,将零件放置在暂存台,机器人三抓抓手抓取零件大端,移动至立式加工中心机床1外指定位置;立式加工中心机床1自动门打开,气动卡盘松开,机器人抓取零件至卡盘处,卡盘夹紧;机器人退出,机床自动门关闭,程序运行加工零件工序3,零件工序3加工完成后,机床自动门打开,机器人三抓抓手抓取零件大端,气动卡盘松开,轨道式上下料机器人13 退出至机床指定位置,机床自动门关闭;机器人抓手旋转90度,放置在暂存台机器人夹爪抓手抓取零件至立式加工中心机床外指定位置;机床自动门打开,机器人送料;立式加工中心机床1液压卡盘夹紧,

液压尾座顶尖伸出顶紧,机器人夹爪抓手松开,机器人退出至机床外指定位置,自动门关闭,加工自动运行,加工零件工序4,零件工序4 加工完成后,自动门打开,机器人夹爪抓手抓取零件,卡盘松开,液压尾座缩回,机器人退出,机床自动门关闭;

51.步骤5,轨道式上下料机器人13夹持零件移动至激光打标机3,总控系统控制激光打标机打标,打标结束后将信号发送给总控系统;

52.步骤6,轨道式上下料机器人13抓手夹持零件移动至去毛刺工作站2,机器人按轨迹运行,毛刺工作站浮动动力头执行去毛刺程序;加工流程结束。

53.进一步的,执行抽检指令时,轨道式上下料机器人13用三爪从托盘抓取对应编号的成品,放置在抽检轨道5;抽检轨道传感器检测到零件后,启动抽检轨道;抽检轨道另一端传感器检测到零件到达停止位后,抽检轨道停止,控制终端提示零件到位;将零件取下放置在抽检台上7,进行检验工作;检验工作完成后,零件暂放抽检台,待整班零件加工完成后下料时再放回专用物料台16。

54.上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1