一种防转座及其加工方法与流程

[0001]

本发明属于标准件技术领域,涉及一种防转座及其加工方法。

背景技术:

[0002]

防转座是一种常见的标准件,防转座安装在作动活塞杆露出作动缸筒的一端,防转座中部设有孔,并在一侧开有限位槽,防转螺丝头部穿过插孔,且被限位槽限位。

[0003]

现有的防转座均采用切削和模具浇铸的方式生产,这种方式在加工和熔铸过程中耗能较高,且污染较高,一些则采用冷挤压工艺,但是冷挤压工艺由于金属的硬度较高,容易导致产品的报废,从而导致该工艺的报废率高。

技术实现要素:

[0004]

本发明的目的是针对现有的技术存在上述问题,提出了一种防转座及其加工方法。

[0005]

本发明的目的可通过下列技术方案来实现:一种防转座的加工方法,包括步骤如下:

[0006]

s1、整形,将柱状金属材料进行定长切割,形成坯料;

[0007]

s2、加热,将坯料放置到加热炉内将工件加热至金属材料的再结晶温度以上;

[0008]

s3、热挤压,将加热后的工件放入热挤压模具内挤压成型;

[0009]

s4、冷却,将挤压成型的工件冷却。

[0010]

该加工方法通过在热锻温度下借助于材料塑性好的特点,在挤压前将胚料加热到金属的再结晶温度以上的某个温度下进行挤压,从而增加金属的强度和其精密度,从而减小产品在加工时的报废率。

[0011]

在上述的一种防转座的加工方法中,所述的步骤s4中,采用正火冷却,即热挤压成型后,将工件取出,室温下冷却。采用热挤压成型,使得加热后的金属材料塑性好,可实现一次成型,将防转座内的卡座、限位槽、让位孔等一次成型,提高加工效率,节约加工工序,提高加工效率,同时,由于金属材料在加热过程中其晶相组织的改变,使得工件的硬度也得到提升,进一步提高产品的抗扭力强度。

[0012]

在上述的一种防转座的加工方法中,所述的金属材料为原钢。

[0013]

在上述的一种防转座的加工方法中,所述的加热温度为500-700度。

[0014]

一种防转座,包括外壳,所述的外壳的两端分别设有进口和出口,所述的外壳内设置有用于防止防转螺丝转动的卡座,所述的卡座中部开有能使防转螺丝头部通过的让位孔,所述的卡座靠近进口一侧与进口之间的距离小于卡座靠近出口一侧与出口之间的距离。

[0015]

在上述的一种防转座中,所述的卡座包括用于卡接螺丝螺头的卡接部和对螺头起导向作用的导向部,所述的导向部位于靠近进口的一侧。当防转螺丝进入至让位孔内时能够对防转螺丝起到导向作用。

[0016]

在上述的一种防转座中,所述的卡接部为两个且中心对称设置于外壳内,所述卡接部上开有限位卡槽,所述限位卡槽相互对称且分居让位孔的两侧。防转螺丝的头部由让位孔穿过卡接部,头部两侧的旋转后其螺头卡于限位卡槽内。

[0017]

在上述的一种防转座中,所述的卡接部包括第一限位部和第二限位部,所述的第一限位部高度高于第二限位部,所述的限位卡槽位于第一限位部和第二限位部之间,所述两个卡接部的第一限位部沿外壳的轴心中心对称设置。第二限位部低于第一限位部的高度,能够使防转螺丝在拆卸时,仅需达到第二限位部的高度即可对防转螺丝进行拆除;两个卡接部的第一限位部沿外壳的轴心中心对称设置,使得防转螺丝在转动时其螺头的两端分别向第一限位部靠近,有利于防转螺丝的拆卸。

[0018]

在上述的一种防转座中,所述的第二限位部的端部呈弧形。当防转螺丝在需要脱离限位卡槽时,将防转螺丝朝第二限位部一侧转动,第二限位部的弧形面能够起到导向作用,使工作人员更容易将防转螺丝取下。

[0019]

在上述的一种防转座中,所述的限位卡槽的深度大于防转螺丝头部厚度,所述的第二限位部与出口之间大于防转螺栓头部的厚度。如此设置,有效防止防转螺丝的脱出;于该防转座与其他组件配合时需要将防转座的出口焊接在其他组件上,将第二限位部与出口之间大于防转螺栓头部的厚度,便于防转螺丝的安装和拆卸,避免防转座与其他组件先焊接后,防转螺栓无法安装或提前安装防转螺丝再焊接后,防转螺丝无法拆卸。

[0020]

与现有技术相比,该热挤压加工方法通过在热锻温度下借助于材料塑性好的特点,在挤压前将胚料加热到金属的再结晶温度以上的某个温度下进行挤压,从而增加金属的强度和其精密度,从而减小产品在加工时的报废率;采用热挤压成型,使得加热后的金属材料塑性好,可实现一次成型,将防转座内的卡座、限位槽、让位孔等一次成型,提高加工效率,节约加工工序,提高加工效率,同时,由于金属材料在加热过程中其晶相组织的改变,使得工件的硬度也得到提升,进一步提高产品的抗扭力强度。

附图说明

[0021]

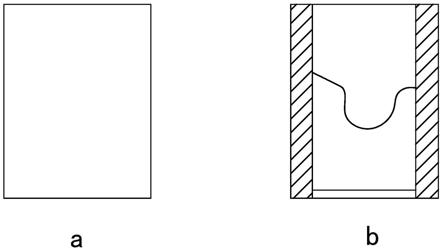

图1是本发明的立体结构示意图;

[0022]

图2是本发明的侧视图;

[0023]

图3是本发明的俯视图。

[0024]

图4是本发明生产过程中步骤后工件结构示意图。

[0025]

图中,1、外壳;2、进口;3、出口;4、卡座;41、卡接部;411、第一限位部;412、第二限位部;42、导向部;5、让位孔;6、限位卡槽;a、坯料;b、挤压成型的工件。

具体实施方式

[0026]

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0027]

如图1至图3示,一种防转座,包括外壳1,外壳1的两端分别设有进口2和出口3,外壳1内设置有用于防止防转螺丝转动的卡座4,卡座4中部开有能使防转螺丝头部通过的让位孔5,卡座4靠近进口2一侧与进口2之间的距离小于卡座4靠近出口3一侧与出口3之间的距离,通过将卡座4靠近进口2一侧与进口2之间的距离小于卡座4靠近出口3一侧与出口3之

间的距离,能够使防转螺丝能够精准的进入至让位孔5内。

[0028]

卡座4包括用于卡接螺丝螺头的卡接部41和对螺头起导向作用的导向部42,导向部42位于靠近进口2的一侧。当防转螺丝进入至让位孔5内时能够对防转螺丝起到导向作用。

[0029]

卡接部41为两个且中心对称设置于外壳1内,所述卡接部41上开有限位卡槽6,限位卡槽6相互对称且分居让位孔5的两侧。防转螺丝的头部由让位孔5穿过卡接部41,头部两侧的旋转后其螺头卡于限位卡槽6内。

[0030]

限位卡槽6的深度大于防转螺丝头部厚度。如此设置,有效防止防转螺丝的脱出。

[0031]

卡接部41包括第一限位部411和第二限位部412,第一限位部411高度高于第二限位部412,限位卡槽6位于第一限位部411和第二限位部412之间,所述两个卡接部41的第一限位部411沿外壳1的轴心中心对称设置。第二限位部412低于第一限位部411的高度,能够使防转螺丝在拆卸时,仅需达到第二限位部412的高度即可对防转螺丝进行拆除;两个卡接部41的第一限位部411沿外壳1的轴心中心对称设置,使得防转螺丝在转动时其螺头的两端分别向第一限位部411靠近,有利于防转螺丝的拆卸。

[0032]

第二限位部412的端部呈弧形。当防转螺丝在需要脱离限位卡槽6时,将防转螺丝朝第二限位部412一侧转动,第二限位部412的弧形面能够起到导向作用,使工作人员更容易将防转螺丝取下。

[0033]

第二限位部412与出口3之间大于防转螺栓头部的厚度。由于该防转座与其他组件配合时需要将防转座的出口3焊接在其他组件上,将第二限位部412与出口3之间大于防转螺栓头部的厚度,便于防转螺丝的安装和拆卸,避免防转座与其他组件先焊接后,防转螺栓无法安装或提前安装防转螺丝再焊接后,防转螺丝无法拆卸。

[0034]

如图4所示,一种防转座的加工方法,包括步骤如下:

[0035]

s1、整形,将柱状金属材料进行定长切割,形成坯料a;

[0036]

s2、加热,将坯料a放置到加热炉内将工件加热至金属材料的再结晶温度以上,金属材料为原钢;加热温度为500-700度。

[0037]

s3、热挤压,将加热后的工件放入热挤压模具内挤压成型;

[0038]

s4、冷却,将挤压成型的工件b冷却。

[0039]

步骤s4中,采用正火冷却,即热挤压成型后,将工件取出,室温下冷却。采用热挤压成型,使得加热后的金属材料塑性好,可实现一次成型,将防转座内的卡座4、限位卡槽6、让位孔5等一次成型,提高加工效率,节约加工工序,提高加工效率,同时,由于金属材料在加热过程中其晶相组织的改变,使得工件的硬度也得到提升,进一步提高产品的抗扭力强度。

[0040]

与现有技术相比,该加工方法通过在热锻温度下借助于材料塑性好的特点,在挤压前将胚料加热到金属的再结晶温度以上的某个温度下进行挤压,从而增加金属的强度和其精密度,从而减小产品在加工时的报废率;采用热挤压成型,使得加热后的金属材料塑性好,可实现一次成型,将防转座内的卡座、限位槽、让位孔等一次成型,提高加工效率,节约加工工序,提高加工效率,同时,由于金属材料在加热过程中其晶相组织的改变,使得工件的硬度也得到提升,进一步提高产品的抗扭力强度。

[0041]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替

代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1