一种异形汽车支架的落料成型模具及其排样方法与流程

[0001]

本发明属于落料模具领域,特别涉及一种异形汽车支架的落料成型模具及其排样方法。

背景技术:

[0002]

如附图1所示的是用于一种汽车支架成型的落料片10,落料片本体上包含内圈的工艺孔10a和位于落料片本体上的定位孔10b,本发明为提供该落料片的专用落料模具。

技术实现要素:

[0003]

发明目的:为了克服现有技术中存在的不足,本发明提供一种异形汽车支架的落料成型模具及其排样方法,能够稳定且快速的落料。

[0004]

技术方案:为实现上述目的,本发明的技术方案如下:

[0005]

一种异形汽车支架的落料成型模具,包括上模板、下模板和设置在所述上模板、下模板之间的冲裁模组、落料模组及切废料模组,所述冲裁模组、落料模组和切废料模组沿送料方向间距设置,板料通过冲裁模组冲裁工艺孔和定位孔,经由所述冲裁模组冲裁后的板材通过所述落料模组落料,落料后的板材通过切废料模组周期性的切断板料,所述冲裁模组包括工艺孔冲头和定位孔冲头,所述落料模组包括定位组件和落料冲头,所述定位组件定位在定位孔内。

[0006]

进一步的,所述定位组件包括弹性体和定位销,所述定位销在竖向上导向活动设置在上模板上,所述定位销的的顶端通过弹性体弹性连接于上模板的底面上,所述定位销位于定位孔的位移路径上。

[0007]

进一步的,所述下模板上可斜楔的设置有冲裁镶块,所述冲裁镶块包含冲裁内刃口和冲裁外刃口,所述冲裁内刃口贯通开设在冲裁镶块上,且所述冲裁内刃口位于两个排料的落料片之间,位于板材上待落料的落料片通过冲裁内刃口分离,所述冲裁外刃口在竖向方向上间隙于两个工艺孔冲头设置。

[0008]

进一步的,所述落料冲头的外轮廓为连续刃口结构,且所述落料冲头对应于两个落料片的外轮廓;板材通过落料冲头的一次合模同时冲裁出两个落料片。

[0009]

进一步的,所述切废料模组包括废料切刀,所述废料切刀对应于送料出料端设置在上模板上,所述下模板上对应于送料出料端设置有下刃切刀,所述下刃切刀和废料切刀对应设置。

[0010]

进一步的,还包括设置在送料进料端的导料组件,所述导料组件包括设置在下模板上的托板和间距设置在所述托板上的盖板,所述盖板弹性弹性压覆设置在托板上。

[0011]

一种异形汽车支架的落料成型模具实施的排样方法,包括以下步骤:

[0012]

s1:确定落料片的初始数据,并建立模型;

[0013]

s2:随机排列两个落料片模型,并筛选出两个落料片模型排列后所包络的面积最小的矩形区域的排列方式;

[0014]

s3:两个落料片的待落料区域呈旋转对称式布置,且其中一个落料片模型的凸出部分伸入至另一落料片模型的内凹区域中;

[0015]

s4:调整两个落料片模芯之间的间隙;

[0016]

s5:将步骤s4获得的两个落料片作为整体因子,形成一个新的落料片模型,再随机排列两个落料片模型,并筛选出两个新的落料片模型排列后所包络的面积最小的矩形区域的排列方式;

[0017]

s6:调整两个落料片模芯之间的间隙,并确定直排式板材的宽度。

[0018]

有益效果:本发明为汽车支架的落料片的专用落料模具,能够稳定且快速的落料。

附图说明

[0019]

附图1为本发明的落料片的结构示意图;

[0020]

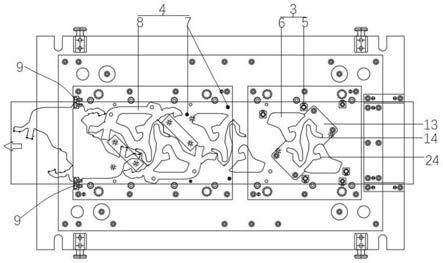

附图2为本发明的落料模具的整体结构的主视图;

[0021]

附图3为本发明的落料模具的整体结构的俯视图。

具体实施方式

[0022]

下面结合附图对本发明作更进一步的说明。

[0023]

如附图1至附图3所示,一种异形汽车支架的落料成型模具,包括上模板1、下模板2和设置在所述上模板1、下模板2之间的冲裁模组3、落料模组4及切废料模组9,所述冲裁模组3、落料模组4和切废料模组9沿送料方向间距设置,板料通过冲裁模组3冲裁工艺孔10a和定位孔10b,经由所述冲裁模组3冲裁后的板材通过所述落料模组4落料,落料后的板材通过切废料模组9周期性的切断板料,所述冲裁模组3包括工艺孔冲头5和定位孔冲头6,所述工艺孔冲头5用于冲裁工艺孔10a,所述定位孔冲头6用于冲裁定位孔10b,所述落料模组4包括定位组件7和落料冲头8,所述定位组件7定位在定位孔10b内,所述落料冲头8对落料片进行落料冲裁。通过连续模具提升加工效率,对板材进行分步骤落料,能有效地避免板材变形,且保证落料片尺寸稳定,变形小。

[0024]

所述定位组件7包括弹性体12和定位销11,所述弹性体12为复位弹簧,所述定位销11在竖向上导向活动设置在上模板1上,所述定位销的11的顶端通过弹性体12弹性连接于上模板1的底面上,所述定位销11位于定位孔10b的位移路径上。当上模板向下压时,通过定位销进行定位,以保证板材位置稳定,保证稳定冲裁。

[0025]

所述下模板2上可斜楔的设置有冲裁镶块13,所述冲裁镶块13包含冲裁内刃口14和冲裁外刃口24,所述冲裁内刃口14贯通开设在冲裁镶块13上,且所述冲裁内刃口14位于两个排料的落料片之间,两个相邻的落料片呈旋转对称设置,通过冲裁内刃口14对两个相连的落料片进行分离冲裁,至两落料片之间的板料被镂空,且其它部位仍与板体连接,位于板材上待落料的落料片通过冲裁内刃口14分离,所述冲裁外刃口24在竖向方向上间隙于两个工艺孔冲头设置,当两个冲裁外刃口24冲裁板料时,得到两个工艺孔10a,其与中间的冲裁内刃口成型的镂空口间距设置,使得两个落料片的外周边缘仍与板材连接,提升其强度,防止其变形。

[0026]

所述落料冲头8的外轮廓为连续刃口结构,且所述落料冲头8对应于两个落料片的外轮廓;板材通过落料冲头8的一次合模同时冲裁出两个落料片,该模具结构能够极大程度

的减小落料片的变形,且同时能够大幅度的提升落料的加工效率。

[0027]

所述切废料模组9包括废料切刀15,所述废料切刀15对应于送料出料端设置在上模板1上,所述下模板2上对应于送料出料端设置有下刃切刀16,所述下刃切刀16和废料切刀15对应设置,通过废料切刀15和下刃切刀16对已落料的板材进行废料切除。

[0028]

还包括设置在送料进料端的导料组件,所述导料组件包括设置在下模板2上的托板18和间距设置在所述托板18上的盖板17,所述盖板17弹性弹性压覆设置在托板18上。通过导料组件对板材进行导向,以进行一定程度的压覆,防止其上翘。

[0029]

一种异形汽车支架的落料成型模具实施的排样方法,包括以下步骤:

[0030]

s1:确定落料片的初始数据,并建立模型;

[0031]

s2:随机排列两个落料片模型,并筛选出两个落料片模型排列后所包络的面积最小的矩形区域的排列方式;

[0032]

s3:两个落料片的待落料区域呈旋转对称式布置,且其中一个落料片模型的凸出部分伸入至另一落料片模型的内凹区域中;

[0033]

s4:调整两个落料片模芯之间的间隙;

[0034]

s5:将步骤s4获得的两个落料片作为整体因子,形成一个新的落料片模型,再随机排列两个落料片模型,并筛选出两个新的落料片模型排列后所包络的面积最小的矩形区域的排列方式;

[0035]

s6:调整两个落料片模芯之间的间隙,并确定直排式板材的宽度。

[0036]

通过以上步骤的排样方法,能够极大程度的提升材料的利用率,且有效的解决窄臂落料件的变形问题,同时通过对两个落料片进行同时冲裁加工,能够提升加工效率。

[0037]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1