一种敞平车中梁智能多孔钻的制作方法

1.本发明涉及自动钻孔技术领域,具体涉及一种多孔位自动钻孔机及其钻孔方法。

背景技术:

2.传统中梁多孔钻多为敞车中梁用多孔钻或者平车中梁用多孔钻,垂向钻不同直径的托板孔采用人工更换钻头的形式,钻孔时间长。本发明的智能多孔钻为敞、平车兼用,垂向钻不同直径的托板孔采用机械手自动更换钻头的形式,安全,省时省力。

3.传统垂向钻心盘座孔多采用一个动力主轴,定位采用后从板座加工面为定位基准,造成节拍长,钻孔位置不准确。本发明的智能多孔钻垂向钻心盘座孔采用两个动力主轴,主轴间距可调,定位采用心盘孔为定位基准,自动定位,无需人员参与,提供了节拍,定位准确。

技术实现要素:

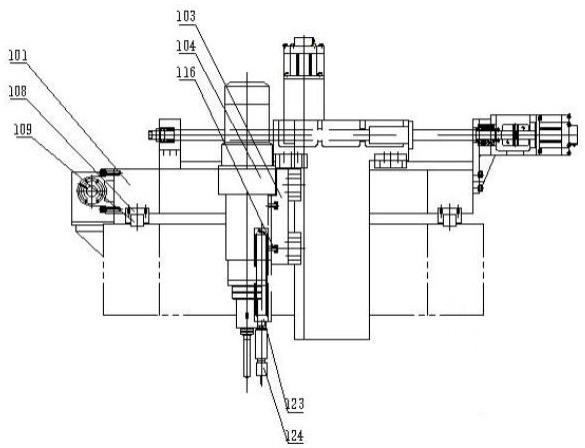

4.一种敞平车中梁智能多孔钻,垂向心盘孔钻削装置由纵向运动支架101、横向运动支架102、垂向运动支架103、动力主轴104、纵向移动装置105、横向移动装置106、垂向移动装置107、定位装置123组成。

5.纵向移动装置105由导轨108、丝杠110丝母111、轴承座组成112、带有编码器的伺服电机113组成。横向移动装置和垂向移动装置同理。

6.纵向移动支架101与纵向移动装置105通过丝杠110丝母111连接,纵向移动支架101与丝母进行连接,纵向移动装置105固定在顶盖上,通过伺服电机带动丝杠旋转带动纵向移动支架沿着直线滑轨108移动;纵向移动支架101通过直线滑轨组成与顶盖连接;纵向移动支架101与直线导轨组成的滑块108连接,直线导轨组成的导轨109与顶盖连接。

7.横向移动支架102与纵向移动支架101通过横向移动装置106进行连接,横向移动装置中的丝母固定在横向移动支架102上,丝杆及其驱动装置固定在纵向移动架101上,通过伺服电机带动丝杠旋转带动横向移动支架沿着直线滑轨移动,直线滑轨组成中的滑块114固定在横向移动支架102上,导轨115固定在纵向移动支架101上。

8.垂向移动支架103与横向移动支架102通过垂向移动装置107进行连接,垂向移动装置中的丝母固定在垂向移动支架103上,丝杠及其驱动装置固定在横向移动支架102上;通过伺服电机带动丝杠旋转带动垂向移动支架沿着直线滑轨移动,直线滑轨组成中的滑块117固定在垂向移动支架103上,导轨118固定在横向移动支架102上。

9.垂向心盘孔钻削装置动力主轴104共2个,2个动力主轴纵向排布通过t型槽螺栓连接在垂向移动支架103上,2个动力主轴的间距可调。垂向移动支架103通过滚珠丝杠121丝母122与横向移动支架102连接,通过伺服电机带动丝杠旋转带动垂向移动支架103及与其连接的动力主轴沿着直线滑轨移动,直线滑轨组成中的滑块118固定在垂向移动支架103上,导轨固定在横向移动支架102上。

10.动力主轴是电机通过多级齿轮变速带动钻头旋转。

11.定位装置组成123上的气缸安装座通过t型螺栓116与垂向移动支架103连接。气缸带动接触信号测头124上下升降。待中梁通过传输到位后,接触信号测头124自动下降到心盘孔直径54的孔里,通过纵向移动装置105、横向移动装置106,测头124碰到直径54的孔的内壁,自动得出直径54孔的中心位置,将数据传送到plc上,plc控制动力主轴104运动到需要钻孔位置进行钻削。

12.控制:可通过数控同时控制动力系统,也可以手动单独控制各动力系统。

13.定位基准:加工前后从板座钻削系统实现自动定位,纵向以后从板座加工面进行定位,钻垂向孔以心盘孔进行定位;垂向以中梁下翼缘进行定位,横向以中梁中心进行定位。

14.本机床是一台加工机车中梁两端前后从板座、托板孔、心盘铆钉孔钻孔机床,可完成c70e型敞车中梁、p80型通用棚车中梁、80t级通用敞车中梁、gq70、gn70型罐车中梁、nx70a型平车中梁两端从板座、上心盘铆钉孔的加工,其突出优点是加工精度高,可靠性强,加工效率高等优点。机床的精度符合国家新标准“jb/t9934.1

‑

9934.2

‑

1999”要求。

15.本机床为左、右独立的单元体组成,各单元体由床身、固定夹具;前、后十字伺服滑台;前、后三轴钻削动力箱;顶盖、三坐标伺服工作台及定位机构等组成。

16.十字滑台及三坐标伺服工作台按德国技术生产的部件,具有导轨硬度高;刚性、耐磨性好;精度高等优点。导轨采用自动加油润滑。十字滑台横向为伺服轴。伺服电机带有高精度脉冲编码器,进行精确定位。

17.床身、夹具、顶盖采用高强度钢焊接并做回火处理;床身与立柱采用螺栓联接,其刚性强,抗震性好。从而使机床精度和承载能力得到保证。

18.三轴钻削动力箱传动采用齿轮变速结构,由主轴电机驱动经多对齿轮变速传至主轴,主轴电机功率得到充分利用,低速扭矩大。

19.钻垂向托板孔动力装置采用三坐标伺服控制。采用单动力头钻削,钻削动力箱传动采用齿轮变速结构,由主轴电机驱动经多对齿轮变速传至主轴,工作时更换不同直径的钻头利用机械手自动更换。

20.钻垂向心盘座铆接孔动力装置采用三坐标伺服控制。采用双动力头钻削,钻削动力箱传动采用齿轮变速结构,由主轴电机驱动经多对齿轮变速传至主轴。

21.机床设计采用了机电一体化结构,控制系统确保被加工工件的加工精度。机床程序能实现整机自动循环,又能实现各动力头的单独循环加工和手动操作功能。电气控制系统具有安全保护联锁装置和短路、断路及漏电保护装置。具有完善、可靠的联锁防撞、安全保护(软、硬件)和故障报警等功能,有效防止意外事故对设备造成的损坏。

22.机床采用自由落屑、自动排屑、润滑泵安装在立柱上,自动润滑导轨。

23.本机配有冷却排屑装置,采用多级泵供液。具有扬程大高、流量大,可有效的冲净切屑并冷却工件,加工部位设置局部防护防止切削液飞溅。设备应具有前后从板座钻削头、心盘座铆接孔及托板孔垂向钻削头自动冷却功能。

24.钻垂向心盘座铆接孔和托板孔两套装置均以心盘中心孔为定位基准,以找正后的位置程序加工各孔,对装夹精度误差适应性好。对于托板孔孔径不同通过机械手自动换刀实现,刀具通过气动或液压拉紧。

25.该设备主要用于乙型钢合成的”几”型中梁、h型钢合成的鱼腹中梁前后从板座各

孔的加工、心盘座铆接孔和托板孔的加工。且可以通过数控编程控制各动力头完成加工,能实现不同车型之间的快速转产。

26.该设备主要分为两部分,固定端和移动端。固定端固定在地面上,移动端通过伺服电机、齿轮齿条带动整个移动床身沿轨道行驶,到达位置后,油缸锁紧。

27.固定端智能钻床包括主床身、副床身、立柱、顶盖、前后从板座钻削装置、心盘座铆钉孔钻削装置、托板孔钻削装置、排屑系统、润滑系统及位于主床身上的定位卡紧机构、传输机构等组成。

28.副床身共2个,位于主床身两侧,前后从板座钻削装置有2个固定在副床身上;垂向心盘座铆钉孔钻削装置和托板孔钻削装置都位于顶盖上。

29.移动端智能钻床包括固定端智能钻床所具有的机构外,还包括行走机构和锁紧机构。

30.垂向托板孔钻孔装置具有一个动力主轴。在其安装座上设置有前后从板座钻孔的定位装置。在中梁传送到位后,定位装置下降,检测前后从板座加工面,将数据传送到前后从板座动力头,前后从板座动力头分析数据,移动到钻削位置开始前后从板座的钻孔。

31.前后从板座钻削装置包括三坐标伺服单元、动力头。动力头包含3个动力主轴,成纵向分布。

32.本发明有益效果如下:本发明钻垂向心盘孔动力装置采用三坐标伺服控制。采用双动力头钻削,双动力头可同时动作也可分别动作,钻削动力箱传动采用齿轮变速结构,由主轴电机驱动经多对齿轮变速传至主轴,钻削一次可同时钻削2个孔,两动力头的间距可通过t型槽螺栓进行调整,满足多种梁型孔距不同的需要。

附图说明

33.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

34.图1为本发明具体实施例提供的多孔位自动钻孔机的第一种视角的结构示意图。

35.图2为本发明具体实施例提供的多孔位自动钻孔机的第二种视角的结构示意图。

36.图3为本发明具体实施例提供的多孔位自动钻孔机的剖面结构示意图。

37.图标:101

‑

纵向运动支架、102

‑

横向运动支架、103

‑

垂向运动支架、104

‑

动力主轴、105

‑

纵向移动装置、106

‑

横向移动装置、107

‑

垂向移动装置、108

‑

导轨滑块、109

‑

导轨、110

‑

丝杠、111

‑

丝母、112

‑

轴承座组成、113

‑

带有编码器的伺服电机、114

‑

导轨滑块、115

‑

导轨、116

‑

t型槽螺栓、117

‑

导轨滑块、118

‑

导轨、119

‑

带有编码器的伺服电机、120

‑

轴承座组成、121

‑

丝杠、122

‑

丝母、123

‑

定位装置组成、124

‑

测头。

38.具体实施方式:实施例工艺流程:智能钻床移动端移动到位

→

动力输送系统将中梁输入

→

各定位夹紧装置对中梁定位夹紧

→

数控自动控制各钻削头定位

→

加工前后从板各孔、心盘座铆接孔、托板孔

→

松

开定位夹紧

→

传输工件

→

动力输送系统将工件输出钻床。

39.钻削过程如下:动力输送系统输送辊上升将中梁输入到粗定位位置,输送辊下降,中梁落在支撑平台上,对中装置动作使中梁中心线在中间位置,智能钻床上的定位夹紧装置动作,中梁沿定位导向装置上升直到下翼面顶在定位装置的定位面上使其中梁垂向夹紧。垂向托板孔动力装置上带有传感器的定位触头下降到前后从板座中间,触碰后从板座加工面,计算出纵向距离,将数据传送到前后从板座动力单元,前后从板座动力单元移动到位进行前后从板座孔的钻削。心盘座铆接孔动力头处的定位装置下降到心盘孔处,测头触碰心盘孔内壁,动力单元计算出移动距离,将数据传送到心盘座铆接孔动力装置和托板孔动力装置,心盘座铆接孔动力装置根据传送的数据自动移动到位进行心盘座铆接孔的钻削,托板孔动力装置根据传送的数据自动移动到位进行托板孔的钻削。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1