钢轨踏面复合成型的全万能生产工艺的制作方法

[0001]

本发明涉及一种钢轨踏面复合成型的全万能生产工艺,属于冶金行业钢轨轧制技术领域。

背景技术:

[0002]

2000年以来,国内轨梁厂先后进行生产线改造,利用万能轧机生产100米长定尺钢轨,但各钢轨生产企业均采用半万能生产工艺,其最主要的特征在于成品uf孔型采用一对水平辊和轨底侧立辊组成半万能孔型,水平辊轧制钢轨头侧面及腰部并形成热轧制标识,底侧立辊用于轧制钢轨底部厚度。

[0003]

2011年,当时世界上里程最长、速度最快的京沪高铁投入运营,自此中国铁路发展进入快车道,至今高速铁路总里程达到3.6万公里,新铁路规划纲要提出开展时速400公里级高速轮轨铁路研究。高速铁路对钢轨提出了更高的要求,目前半万能工艺生产的钢轨存在百米通条轨高波动、头尾局部高点、钢轨踏面廓形不良、平直度难于控制等问题,生产中产生大量废品,铺设上线后影响乘车舒适度,严重的甚至危及行车安全。

技术实现要素:

[0004]

为解决以上技术问题,本发明提供一种钢轨踏面复合成型的全万能生产工艺,可实现钢轨通条轨高波动小于0.4mm,钢轨头尾两端高低点控制在0.2mm以下,廓形通条偏差控制在0.3mm以内,矫直后钢轨过渡区平直度达到0.25mm以下。

[0005]

本发明的技术方案是:钢轨踏面复合成型的全万能生产工艺,精轧区采用万能ur

ꢀ-

轧边ef

ꢀ-

万能ur2

ꢀ-

成品uf轧制工艺路线;轧边ef采用小头宽设计,即头宽较成品uf轨头宽度增加3~4mm,通过控制轧边ef孔型轨头宽度,以减小轧件在成品uf轧制时宽展量,减小轨头高度的波动;万能ur2头侧立辊采用大凸度设计,即头侧立辊孔型的顶面弧线前凸0.4~1.1mm;同时水平辊及立辊采用带载模式,保证成品uf前来料高度方向波动小于0.5mm;成品uf采用四辊模式,钢轨踏面为5段轧制弧线复合成型,在保证轧标深度前提下,轨头、轨腰及轨底采用较小的压下及延伸。

[0006]

上述的钢轨踏面复合成型的全万能生产工艺,所述成品uf轧机由一对水平辊和一对立辊组成,一对水平辊为成品uf上辊和成品uf下辊,一对立辊包括成品uf头侧立辊和成品uf底侧立辊;所述5段轧制弧线是指:2个轨距角前端小圆弧、钢轨头部顶面大圆弧和2个过渡圆弧;2个过渡圆弧分别为轨距角前端小圆弧和钢轨头部顶面大圆弧之间的过渡圆弧。

[0007]

上述的钢轨踏面复合成型的全万能生产工艺,所述2个轨距角前端小圆弧分别为轨距角上端小圆弧和轨距角下端小圆弧,成品uf上辊用于加工钢轨上腰部、轨头侧面及轨距角上端小圆弧,成品uf下辊用于加工钢轨下腰部、轨头侧面及轨距角下端小圆弧;成品uf头侧立辊用于加工钢轨头部顶面大圆弧,成品uf水平辊与头侧立辊形成的两个辊缝处分别对应于钢轨踏面的两个过渡圆弧,此过渡圆弧的实际形状取决于轧件的充满状态;成品uf

底侧立辊用于加工钢轨腿部;上述的钢轨踏面复合成型的全万能生产工艺,所述成品uf孔型设计时轨头、轨腰、轨底面缩率取值5~7.2%;成品uf头侧立辊压下量取值0.5-1.2mm。

[0008]

上述的钢轨踏面复合成型的全万能生产工艺,所述轧边ef为两辊轧机,万能ur为四辊轧机、万能ur2为四辊轧机,万能ur2的水平辊及立辊采用带载模式,即生产中轧制力控制范围包括万能ur2水平辊450~800mpa,万能ur2头侧立辊150~300mpa,万能ur2底侧立辊400~700mpa。

[0009]

上述的钢轨踏面复合成型的全万能生产工艺,所述万能ur采用常规设计,按18-25%缩减断面,保证各部分延伸均匀。

[0010]

本发明轧边ef为两辊轧机,采用小轨头宽度设计理念。大压下会产生大的宽展量,在保证轨头侧面完好加工的前提下,来料轨头宽度越小,宽展越小,轨高轧制精度越高,而成品uf来料头宽最后在轧边ef中控制,因此对轧边ef孔型采用小轨头宽度设计理念,头宽设计取成品uf轨头宽度加3~4mm。

[0011]

万能ur2为四辊模式,头侧立辊为大凸度设计理念,同时水平辊及立辊采用带载模式。成品uf轨高波动及辊缝充满状态主要取决于万能ur2轧制状态,因此在万能ur2头侧立辊孔型设计时顶面弧线前凸0.4~1.1mm;生产中轧制力控制范围包括万能ur2水平辊450~800mpa,万能ur2头侧立辊150~300mpa,万能ur2底侧立辊400~700mpa。

[0012]

本发明中,钢轨踏面是指钢轨轨头两侧轨距角之间的多个圆弧组成的与火车车轮相接触的部分,本专利所述成品uf轧槽所构孔型为钢轨踏面复合成型的钢轨全万能成品孔型,钢轨踏面的加工是由5部分复合组成,成品uf上辊及成品uf下辊分别加工轨距角前端小圆弧部分,成品uf头侧立辊加工钢轨踏面大圆弧部分,成品uf水平辊与头侧立辊形成的两个辊缝处分别对应钢轨踏面的两个过渡圆弧,此过渡圆弧的实际形状取决于轧制的充满状态。

[0013]

本发明原理为:钢轨在万能轧机中精轧时,受机架间张力、电机传动特性、连轧关系建立后尾部脱离前机架时的甩尾及轧辊车削精度等因素影响,会出现钢轨通条轨高波动、头尾局部高低点,钢轨踏面廓形超标等质量缺陷。而这种钢轨踏面复合成型的全万能工艺则提供生产高质量钢轨的理想方案,通过精轧各道次对不同部位尺寸控制,各有侧重,最终生产出高质量钢轨产品。

[0014]

轧边ef孔型的小轨头宽度设计,降低成品uf轧制过程中水平辊对轨头绝对压下量,小压下带来了小的宽展量,因此可以保持成品uf水平辊与头侧立辊形成的两个辊缝处金属充满状态稳定。

[0015]

轨头高度波动会导致成品uf辊缝处的欠充或耳子,通过实验,此全万能工艺可以消化小于0.7mm的轨头高度波动。万能ur2头侧立辊大凸度设计,同时水平辊及立辊采用带载模式,可消除张力、电机传动及轧件甩尾等引起轨高波动及高低点。

[0016]

成品uf孔型采用四辊全万能模式,钢轨踏面用5段弧线复合成型,对钢轨各部分引入微整形概念,对轨高、廓形、头宽等测量点位置通过轧辊车削精度保证,过渡圆弧区充满状态由成品uf前来料及头侧立辊压下量、成品uf水平辊与头侧立辊形成的两个辊缝位置等因素控制。

[0017]

本发明的有益效果是:本发明可使钢轨通条轨高波动小于0.4mm,头尾高低点控制在0.2mm以下,廓形通条偏差控制在0.3mm以内,有效解决了钢轨通条轨高波动、头尾局部高点、钢轨踏面廓形不良、平直度难于控制等问题。

附图说明

[0018]

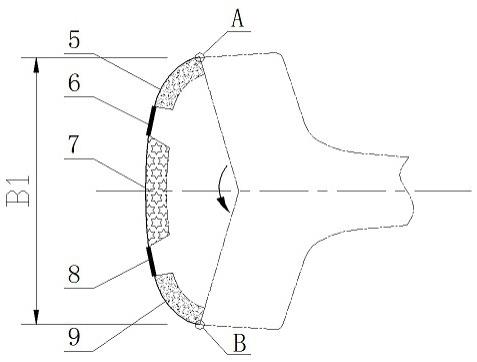

图1为本专利技术方案中轧边ef孔型示意图;图2为本专利技术方案中万能ur2孔型示意图;图3为本专利技术方案中成品uf全万能孔型示意图;图4为本专利技术方案中钢轨踏面分段加工示意图;图中标记为:成品uf上辊1、成品uf下辊2、成品uf头侧立辊3、成品uf底侧立辊4、轨距角上端小圆弧5、上过渡圆弧区6、钢轨踏面大圆弧区7、下过渡圆弧区8、轨距角下端小圆弧9、成品uf轧后钢轨成品10、上轨距角位置a、下轨距角位置b、成品uf孔型轨头宽度b1、轧边ef孔型轨头宽度b3、万能ur2孔型顶面圆弧前凸δ、成品uf上辊与头侧立辊间辊缝s1、成品uf下辊与头侧立辊间辊缝s2。

具体实施方式

[0019]

以下结合附图,并通过具体实施方式对本发明作进一步详细说明。

[0020]

钢轨踏面复合成型的全万能生产工艺,其精轧工艺路线为:万能ur四辊全万能模式轧制-轧边ef两辊模式轧制-万能ur2四辊全万能模式轧制-成品uf四辊全万能模式轧制。

[0021]

参照附图1和图4,轧边ef孔型采用小轨头宽度设计理念,轧边ef孔型轨头宽度b3=成品uf孔型轨头宽度b1+(3~4)mm,既保证轨头侧面完好加工,又最大限度降低了金属宽展对上过渡圆弧区6及下过渡圆弧区8的影响。

[0022]

参照附图2,万能ur2头侧立辊孔型应用大凸度设计,同时水平辊及立辊采用带载模式,综合分析成品uf前来料轨头高度的波动、轧机整体刚度及顶面压下数据匹配等实际情况,万能ur2孔型顶面圆弧前凸δ取值为0.4~1.1mm,在生产中轧制力控制范围如下:万能ur2水平辊450~800mpa,万能ur2头侧立辊150~300mpa,万能ur2底侧立辊400~700mpa。

[0023]

参照附图3,成品uf孔型采用四辊全万能模式,由一对水平辊和一对立辊组成,一对水平辊为成品uf上辊1和成品uf下辊2,一对立辊包括成品uf头侧立辊3和成品uf底侧立辊4。成品uf上辊1和成品uf下辊2用于加工钢轨腰部、轨头侧面及轨距角前端小圆弧,成品uf头侧立辊3用于加工钢轨头部顶面大圆弧,成品uf底侧立辊4用于加工钢轨腿部。成品uf采用微整形设计思想,孔型设计时轨头、轨腰、轨底面缩率取值5~7.2%。

[0024]

参照附图4,上述成品uf轧槽所构孔型为钢轨踏面复合成型的钢轨全万能成品孔型,钢轨踏面是指由上轨距角位置a到下轨距角位置b之间的区域,此钢轨踏面用5段弧线复合成型,成品uf上辊1加工轨距角上端小圆弧5,成品uf下辊2加工轨距角下端小圆弧9,成品uf头侧立辊3加工钢轨踏面大圆弧区7,成品uf上辊1与成品uf头侧立辊3形成辊缝s1对应上过渡圆弧区6,成品uf下辊2与成品uf头侧立辊3形成辊缝s2对应下过渡圆弧区8。

[0025]

轨距角上端小圆弧5、钢轨踏面大圆弧区7、轨距角下端小圆弧9由孔型控制,通过轧辊车削精度保证尺寸精度。上过渡圆弧区6与下过渡圆弧区8是成品uf水平辊与头侧立辊

形成的两个辊缝对应位置,通过成品uf头侧立辊3压下量、成品uf来料波动状态、成品uf上辊与头侧立辊间辊缝s1及成品uf下辊与头侧立辊间辊缝s2调整,保证轧件充满状态。成品uf头侧立辊压下量取值0.5-1.2mm。

[0026]

实施例1~4:在tb/t3276

-ꢀ

铁标60n及60kg/m百米高速钢轨、en13674.1

-ꢀ

欧标60e1及60e2出口钢轨工艺设计及生产中,采用了钢轨踏面复合成型的全万能生产工艺。

[0027]

精轧区采用万能ur

ꢀ-

轧边ef

ꢀ-

万能ur2

ꢀ-

成品uf轧制工艺路线。轧边ef采用小头宽设计;万能ur2头侧立辊采用大凸度设计,且水平辊及立辊采用带载模式;成品uf采用四辊模式,钢轨踏面为5段轧制弧线复合成型,且本道次以较小的面缩率实现微整形效果。

[0028]

本专例实施后效果明显,精轧区工艺参数及实施效果数据见表1。

[0029]

表1:精轧区工艺参数及实施效果表

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1