一种用于多批量电机转子多孔自动冲压设备的制作方法

[0001]

本发明涉及机械加工领域,具体是涉及一种用于多批量电机转子多孔自动冲压设备。

背景技术:

[0002]

电机俗称马达,是指依据电磁感应定律实现电能转换或传递的一种电磁装置,电机的定子转子圆片一般采用冲压成型模具冲压成型,定子和转子是用在电动机上必须的部件,都是驱动轴转动必不可少的部件,定子固定安装在机壳上,现有的冲压成型模具在生产圆片时,由于不在冲压初始阶段对材料进行固定,造成冲压过程中材料移位,使得冲压出的圆片精度下降并且容易在圆片的表面造成划痕,最终影响电机定子和转子的生产质量。

[0003]

电机定转子由若干数量的冲片堆叠形成,冲片通过板材冲压成型,需要在板材上冲压插接凸点与插接凹槽、冲切轴孔、切除空隙余料、外圆切断,制作成型的冲片之间通过插接凸点与插接凹槽进行插接堆叠,该过程通过手工完成,工作量大,效率低,且成本高,同时因为误差的存在,导致冲片的厚度不均,存在细微差异,随着科技和经济地飞速发展,高速冲压模具在制造生产电机定转子的领域上的应用也趋于普遍。

[0004]

高速冲压模具具有生产效率高,产品质量稳定,相较于人工生产,大幅降低了工作人员的工作量,解放劳动力,降低人力成本,传统的转子圆片的冲孔,由于批量的转子通过人工进行上下料,因此,加大了人力劳动,还降低了加工效率,对于转子的冲孔加工,往往在加工时内能稳定的将其定位,会导致冲孔出现误差,对于这些问题,应该设计一种能够对批量转子进行自动上下料以及高效冲孔的设备。

技术实现要素:

[0005]

为解决上述技术问题,提供一种用于多批量电机转子多孔自动冲压设备,本技术方案解决了传统的转子冲孔定位不稳定,以及通过人工上下料费时费力的问题。

[0006]

为达到以上目的,本发明采用的技术方案为:一种用于多批量电机转子多孔自动冲压设备,包括:放料组件,用于放置批量的转子,放料组件设置于一个工作台的顶部;吸取组件,用于将放料组件上的转子向上吸取,吸取组件设置于工作台的旁侧;定位组件,用于定位转子保持稳定,定位组件设置于工作台的一侧;送料组件,用于通过旋转式将吸取组件上吸取的转子送至定位组件,送料组件设置于工作台和定位组件之间;棘轮机构,用于带动定位组件上的转子进行间歇转动,棘轮机构的顶部安装于定位组件的底部,棘轮机构的底部设置于一个底座的顶部;冲压气缸,用于对转子进行多孔冲压,冲压气缸设置于定位组件的上方,冲压气缸还固定安装于一个高架体的顶部;出料杆,用于套设加工完成的转子,出料杆呈竖直状态设置于一个底盘的顶部。

[0007]

作为一种用于多批量电机转子多孔自动冲压设备的一种优选方案,放料组件包括:圆盘,固定设置于工作台的顶部,圆盘的顶部沿着圆盘的轴心线方向设有一圈圆形槽;条形杆,呈水平状态设置于圆形槽的上方,条形杆的中端底部还设有一个支撑于圆盘顶部中心的支撑柱,条形杆的两端均固定安装设有一个弧形块,并且每个弧形块的底部均设有若干个滑动设置于圆形槽内的滚珠;放料机构,设置有两个,用于放置批量的转子,两个放料机构的结构均相同,两个放料机构对称设置于条形杆的顶部两端。

[0008]

作为一种用于多批量电机转子多孔自动冲压设备的一种优选方案,放料机构包括:承托盘,用于支撑批量的转子,每个承托盘均通过一个固定件固定安装于条形杆的端部;放料杆,用于批量转子的套设放置,每个放料杆均呈竖直状态设置于相应承托盘的顶部中心;限位板,用于防止批量转子的晃动,每个限位板均呈竖直状态固定设置于相应承托盘的顶部侧壁;换料机构,用于两个放料机构之间进行转子的补充,换料机构设置于工作台的底部。

[0009]

作为一种用于多批量电机转子多孔自动冲压设备的一种优选方案,换料机构包括:旋转电机,呈竖直状态设置于工作台的底部,旋转电机的输出端面向上设置;第一转杆,呈竖直状态设置于旋转电机与支撑柱之间,第一转杆的两端分别与旋转电机的输出端和支撑柱的底部连接;第一延伸杆,设置于支撑柱的侧壁,第一延伸杆还位于圆盘的顶部,第一延伸杆的长度方向还垂直于条形杆的长度方向;第一挡板,设置有两个,两个第一挡板对称设置于圆盘的顶部位于支撑柱的两侧。

[0010]

作为一种用于多批量电机转子多孔自动冲压设备的一种优选方案,吸取组件包括:第一双轴双杆气缸,呈竖直状态设置于一个放料机构的上方,第一双轴双杆气缸固定安装于一个第一安装盒内,第一双轴双杆气缸的输出端还设有一个第一推板;第一吸盘,设置有两个,两个第一吸盘均设置于第一推板的底部;升降块,与第一安装盒之间固定设有一个连接板;升降架,设置于升降块的一侧,升降架上沿着升降架的长度方向对称设有一个螺杆和一个导向杆,螺杆还通过一个升降电机驱动,升降块滑动套设于螺杆和导向杆上。

[0011]

作为一种用于多批量电机转子多孔自动冲压设备的一种优选方案,送料组件包括:转向电机,呈竖直状态设置于一个机座内,转向电机的输出端面向上设置;第二转杆,呈竖直状态设置于基座顶部,第二转杆的一端与转向电机的输出端连接;空心柱,用于稳定第二转杆的转动,空心柱套设于第二转杆上,并且空心柱固定设置于机座的顶部;第二延伸杆,设置于第二转杆的侧壁,第二延伸杆还位于空心柱的顶部;第二挡板,设置有两个,两个第二挡板对称设置于空心柱的顶部位于第二转杆的两侧;拾取机构,设置有两个,两个拾取机构的结构均相同,两个拾取机构对称设置于第二转

杆的两侧。

[0012]

作为一种用于多批量电机转子多孔自动冲压设备的一种优选方案,拾取机构包括:l形板,设置于第二转杆的一侧,两个l形板之间还连接设有一个套接件,第二转杆的一端固定插接于套接件内;加强筋,固定安装于相应l形板的底部和第二转杆的侧壁上;伸缩气缸,沿着相应l形板的长度方向固定安装于相应的l形板的侧壁上,每个伸缩气缸的输出端均向外伸出;伸缩板,每个l形板的向外端均向内开设有一个伸缩口,每个伸缩板分别活动插接于相应的伸缩口内,每个伸缩板的向外侧还均设有一个矩形板,并且每个伸缩气缸的输出端均与相应的矩形板连接;第二双轴双杆气缸,呈竖直状态固定安装于一个第二安装盒内,每个第二双轴双杆气缸的输出端均面向下设置,每个第二双轴双杆气缸的输出端还均设有一个第二推板;第二吸盘,设置有两个,两个第二吸盘均设置于相应第二推板的底部。

[0013]

作为一种用于多批量电机转子多孔自动冲压设备的一种优选方案,定位组件包括:定位台,位于第二双轴双杆气缸的下方,底部两侧竖直向下均通过一个支撑腿连设有一个固定盘,固定盘的底部两侧也均通过一个支撑腿固定安装于底座的顶部,定位台的顶部中心还设有一个圆口,定位台的顶部位于圆口的旁侧还设有一个用于转子冲孔的通孔;定位杆,设置有两个,两个定位杆呈竖直状态对称设置于圆口内,每个定位杆的底部还均设有一个滑块,两个滑块还滑动套设于一个滑杆上,并且滑杆的两端还均设有一个竖杆,两个竖杆的底部固定设有一个转盘,转盘转动设置于固定盘的顶部;驱动机构,用于驱动两个定位杆对转子的定位,驱动机构设置于转盘的顶部。

[0014]

作为一种用于多批量电机转子多孔自动冲压设备的一种优选方案,驱动机构包括:单轴电机,呈竖直状态设置于转盘的顶部,单轴电机的外侧还设有一个机架,单轴电机的输出端还连接设有一个螺纹柱;套环,滑动套设于螺纹柱上,套环的两侧壁与相应滑块的底部之间还均铰接设有一个铰接杆。

[0015]

作为一种用于多批量电机转子多孔自动冲压设备的一种优选方案,棘轮机构包括:轮盘,底座的顶部设有一个圆架体,轮盘转动设置于圆架体的顶部,转盘的底部通过一个连接盘与轮盘的顶部固定连接;拨盘,设置于轮盘内部,轮盘的内侧壁沿着轴心线方向均匀设有若干个拨口,拨盘的侧壁设有一个用于通过拨口拨动拨盘的凸块;间歇电机,设置于圆架体的底部,拨盘固定套设于间歇电机的输出轴上。

[0016]

本发明与现有技术相比具有的有益效果是:操作人员多批量的转子进行多孔冲压时,首先,操作人员将批量的转子放置于放料组件上,接着,吸取组件将放料组件上的转子吸取后向上移动,不妨碍送料组件对转子的输送,送料组件随之通过旋转180

°

将吸取组件上的转子带至定位组件上,定位组件将转子进行定位,防止转子在加工时发生误差,冲压气

缸随之对转子进行冲孔,由于转子需要多孔冲压,因此,棘轮机构带动定位组件上的转子进行间歇性转动,使冲压气缸对转子进行均匀冲压多个孔,转子加工完成后,送料组件将转子拾取后转动90

°

将其放置于出料杆上,转子套设于出料杆上落于底盘进行存放,本发明解决了传统的转子冲孔定位不稳定,以及通过人工上下料费时费力的问题,提高了转子的加工效率,以及保证了转子冲孔的精度。

附图说明

[0017]

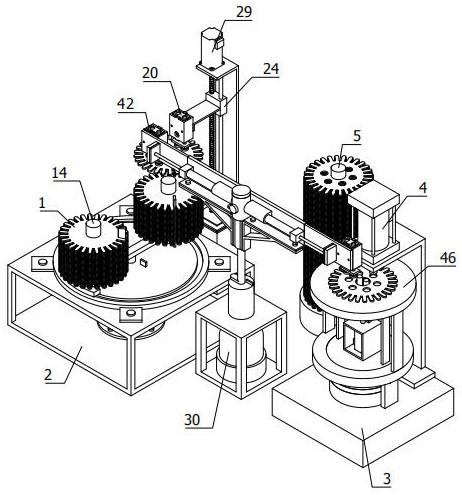

图1为本发明的立体结构示意图一;图2为本发明的立体结构示意图二;图3为放料组件的立体结构示意图;图4为放料组件的剖视图;图5为吸取组件的立体结构示意图;图6为送料组件的立体结构示意图;图7为本发明的局部立体结构示意图;图8为图7的正视图;图9为定位组件的立体结构示意图;图10为棘轮机构的立体结构示意图。

[0018]

图中标号为:转子1、工作台2、底座3、冲压气缸4、出料杆5、底盘6、圆盘7、圆形槽8、条形杆9、支撑柱10、弧形块11、滚珠12、承托盘13、放料杆14、限位板15、旋转电机16、第一转杆17、第一延伸杆18、第一挡板19、第一双轴双杆气缸20、第一安装盒21、第一推板22、第一吸盘23、升降块24、连接板25、升降架26、螺杆27、导向杆28、升降电机29、转向电机30、机座31、第二转杆32、空心柱33、第二延伸杆34、第二挡板35、l形板36、套接件37、加强筋38、伸缩气缸39、伸缩板40、矩形板41、第二双轴双杆气缸42、第二安装盒43、第二推板44、第二吸盘45、定位台46、固定盘47、圆口48、通孔49、定位杆50、滑块51、滑杆52、转盘53、单轴电机54、螺纹柱55、套环56、铰接杆57、轮盘58、圆架体59、连接盘60、拨盘61、拨口62、凸块63、间歇电机64。

具体实施方式

[0019]

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

[0020]

参照图1至图10所示,一种用于多批量电机转子多孔自动冲压设备,包括:放料组件,用于放置批量的转子1,放料组件设置于一个工作台2的顶部;吸取组件,用于将放料组件上的转子1向上吸取,吸取组件设置于工作台2的旁侧;定位组件,用于定位转子1保持稳定,定位组件设置于工作台2的一侧;送料组件,用于通过旋转式将吸取组件上吸取的转子1送至定位组件,送料组件设置于工作台2和定位组件之间;棘轮机构,用于带动定位组件上的转子1进行间歇转动,棘轮机构的顶部安装于定位组件的底部,棘轮机构的底部设置于一个底座3的顶部;冲压气缸4,用于对转子1进行多孔冲压,冲压气缸4设置于定位组件的上方,冲压气缸4

还固定安装于一个高架体的顶部;出料杆5,用于套设加工完成的转子1,出料杆5呈竖直状态设置于一个底盘6的顶部。

[0021]

操作人员多批量的转子1进行多孔冲压时,首先,操作人员将批量的转子1放置于放料组件上,接着,吸取组件将放料组件上的转子1吸取后向上移动,不妨碍送料组件对转子1的输送,送料组件随之通过旋转180

°

将吸取组件上的转子1带至定位组件上,定位组件将转子1进行定位,防止转子1在加工时发生误差,冲压气缸4随之对转子1进行冲孔,由于转子1需要多孔冲压,因此,棘轮机构带动定位组件上的转子1进行间歇性转动,使冲压气缸4对转子1进行均匀冲压多个孔,转子1加工完成后,送料组件将转子1拾取后转动90

°

将其放置于出料杆5上,转子1套设于出料杆5上落于底盘6进行存放。

[0022]

放料组件包括:圆盘7,固定设置于工作台2的顶部,圆盘7的顶部沿着圆盘7的轴心线方向设有一圈圆形槽8;条形杆9,呈水平状态设置于圆形槽8的上方,条形杆9的中端底部还设有一个支撑于圆盘7顶部中心的支撑柱10,条形杆9的两端均固定安装设有一个弧形块11,并且每个弧形块11的底部均设有若干个滑动设置于圆形槽8内的滚珠12;放料机构,设置有两个,用于放置批量的转子1,两个放料机构的结构均相同,两个放料机构对称设置于条形杆9的顶部两端。

[0023]

操作人员多批量的转子1进行多孔冲压时,操作人员将批量的转子1放置于两个放料机构上,一个放料机构上的转子1被吸取组件吸取完后,另一个放料机构转子1补充完成后通过条形杆9的转动来到吸取组件的下方,条形杆9通过每个弧形块11底部的若干个滚珠12在圆形槽8内转动,便于条形杆9转动的稳定。

[0024]

放料机构包括:承托盘13,用于支撑批量的转子1,每个承托盘13均通过一个固定件固定安装于条形杆9的端部;放料杆14,用于批量转子1的套设放置,每个放料杆14均呈竖直状态设置于相应承托盘13的顶部中心;限位板15,用于防止批量转子1的晃动,每个限位板15均呈竖直状态固定设置于相应承托盘13的顶部侧壁;换料机构,用于两个放料机构之间进行转子1的补充,换料机构设置于工作台2的底部。

[0025]

当操作人员放置转子1时,批量的转子1被套设于放料杆14上,批量的转子1通过承托盘13支撑,每个承托盘13上的限位板15均是为了批量转子1不发生转动,保证冲孔时的一致,放料机构上的需要补充转子1时,换料机构驱动条形杆9转动。

[0026]

换料机构包括:旋转电机16,呈竖直状态设置于工作台2的底部,旋转电机16的输出端面向上设置;第一转杆17,呈竖直状态设置于旋转电机16与支撑柱10之间,第一转杆17的两端分别与旋转电机16的输出端和支撑柱10的底部连接;第一延伸杆18,设置于支撑柱10的侧壁,第一延伸杆18还位于圆盘7的顶部,第一延伸杆18的长度方向还垂直于条形杆9的长度方向;第一挡板19,设置有两个,两个第一挡板19对称设置于圆盘7的顶部位于支撑柱10的两侧。

[0027]

当换料机构驱动时,旋转电机16带动第一转杆17转动,第一转杆17随之带动条形杆9转动,第一延伸板在第一转杆17转动180

°

后触碰到第一挡板19停止,补充好转子1的放料机构来到吸取组件的下方。

[0028]

吸取组件包括:

第一双轴双杆气缸20,呈竖直状态设置于一个放料机构的上方,第一双轴双杆气缸20固定安装于一个第一安装盒21内,第一双轴双杆气缸20的输出端还设有一个第一推板22;第一吸盘23,设置有两个,两个第一吸盘23均设置于第一推板22的底部;升降块24,与第一安装盒21之间固定设有一个连接板25;升降架26,设置于升降块24的一侧,升降架26上沿着升降架26的长度方向对称设有一个螺杆27和一个导向杆28,螺杆27还通过一个升降电机29驱动,升降块24滑动套设于螺杆27和导向杆28上。

[0029]

当吸取组件吸取转子1时,升降电机29驱动螺杆27转动,升降块24随之在螺杆27和导向杆28上移动,第一双轴双杆气缸20随之来到转子1的上方通过两个第一吸盘23将转子1吸取。

[0030]

送料组件包括:转向电机30,呈竖直状态设置于一个机座31内,转向电机30的输出端面向上设置;第二转杆32,呈竖直状态设置于基座顶部,第二转杆32的一端与转向电机30的输出端连接;空心柱33,用于稳定第二转杆32的转动,空心柱33套设于第二转杆32上,并且空心柱33固定设置于机座31的顶部;第二延伸杆34,设置于第二转杆32的侧壁,第二延伸杆34还位于空心柱33的顶部;第二挡板35,设置有两个,两个第二挡板35对称设置于空心柱33的顶部位于第二转杆32的两侧;拾取机构,设置有两个,两个拾取机构的结构均相同,两个拾取机构对称设置于第二转杆32的两侧。

[0031]

当转子1被吸取后,便于送料组件的输送,转向电机30驱动第二转杆32转动,第二转杆32在空心柱33内转动保持稳定,一个拾取机构拾取转子1后,第二转杆32转动180

°

,第二延伸杆34触碰到第二挡板35停止,使转子1位于定位组件的上方,拾取机构随之放松将转子1放置于定位组件上。

[0032]

拾取机构包括:l形板36,设置于第二转杆32的一侧,两个l形板36之间还连接设有一个套接件37,第二转杆32的一端固定插接于套接件37内;加强筋38,固定安装于相应l形板36的底部和第二转杆32的侧壁上;伸缩气缸39,沿着相应l形板36的长度方向固定安装于相应的l形板36的侧壁上,每个伸缩气缸39的输出端均向外伸出;伸缩板40,每个l形板36的向外端均向内开设有一个伸缩口,每个伸缩板40分别活动插接于相应的伸缩口内,每个伸缩板40的向外侧还均设有一个矩形板41,并且每个伸缩气缸39的输出端均与相应的矩形板41连接;第二双轴双杆气缸42,呈竖直状态固定安装于一个第二安装盒43内,每个第二双轴双杆气缸42的输出端均面向下设置,每个第二双轴双杆气缸42的输出端还均设有一个第二推板44;第二吸盘45,设置有两个,两个第二吸盘45均设置于相应第二推板44的底部。

[0033]

当拾取机构吸取转子1时,第二双轴双杆气缸42通过两个第二吸盘45将第一双轴双杆气缸20上吸取的转子1进行吸取,为了不妨碍第二转杆32带动第二双轴双杆气缸42转

动180

°

时触碰到第一双轴双杆气缸20,因此,伸缩气缸39推动相应的伸缩板40在伸缩口内向内收缩,第二双轴双杆气缸42也随之向内收缩。

[0034]

定位组件包括:定位台46,位于第二双轴双杆气缸42的下方,底部两侧竖直向下均通过一个支撑腿连设有一个固定盘47,固定盘47的底部两侧也均通过一个支撑腿固定安装于底座3的顶部,定位台46的顶部中心还设有一个圆口48,定位台46的顶部位于圆口48的旁侧还设有一个用于转子1冲孔的通孔49;定位杆50,设置有两个,两个定位杆50呈竖直状态对称设置于圆口48内,每个定位杆50的底部还均设有一个滑块51,两个滑块51还滑动套设于一个滑杆52上,并且滑杆52的两端还均设有一个竖杆,两个竖杆的底部固定设有一个转盘53,转盘53转动设置于固定盘47的顶部;驱动机构,用于驱动两个定位杆50对转子1的定位,驱动机构设置于转盘53的顶部。

[0035]

当第二双轴双杆气缸42来到定位组件上时,第二双轴双杆气缸42上的两个吸盘放松,转子1落于定位台46的顶部,并且转子1套设于两个定位杆50上,驱动机构驱动两个定位杆50通过相应的滑块51在滑杆52上向外移动,两个定位杆50随之对转子1进行抵紧定位。

[0036]

驱动机构包括:单轴电机54,呈竖直状态设置于转盘53的顶部,单轴电机54的外侧还设有一个机架,单轴电机54的输出端还连接设有一个螺纹柱55;套环56,滑动套设于螺纹柱55上,套环56的两侧壁与相应滑块51的底部之间还均铰接设有一个铰接杆57。

[0037]

当驱动机构驱动时,单轴电机54驱动螺纹柱55转动,套环56随之在螺纹柱55上向上移动,由于套环56的两侧与每个滑块51之间均通过一个铰接杆57铰接,因此,套环56的向上移动推动每个铰接杆57使每个滑块51向外移动,两个定位杆50也随之向外扩张将套设的转子1定位。

[0038]

棘轮机构包括:轮盘58,底座3的顶部设有一个圆架体59,轮盘58转动设置于圆架体59的顶部,转盘53的底部通过一个连接盘60与轮盘58的顶部固定连接;拨盘61,设置于轮盘58内部,轮盘58的内侧壁沿着轴心线方向均匀设有若干个拨口62,拨盘61的侧壁设有一个用于通过拨口62拨动拨盘61的凸块63;间歇电机64,设置于圆架体59的底部,拨盘61固定套设于间歇电机64的输出轴上。

[0039]

当转子1被定位后,冲压气缸4对转子1进行冲孔,冲孔的废料通过通孔49落下,由于转子1需要冲压多个孔,因此,间歇电机64驱动拨盘61转动,拨盘61上的凸块63通过与拨口62的配合带动轮盘58在圆架体59上转动,又由于转盘53与轮盘58之间通过一个连接盘60固定,因此,驱动机构也随之带动转子1间歇性转动,冲压气缸4随之通过转子1的间歇性转动均匀的冲压多个孔,转子1加工完成后,拾取机构将转子1吸取,第二转杆32转动90

°

,转子1来到出料杆5的上方,转子1随之被套设于出料杆5上落于底盘6底盘6进行存放。

[0040]

本发明的工作原理:本设备通过以下步骤实现本发明的功能,进而解决了本发明提出的技术问题:步骤一、操作人员多批量的转子1进行多孔冲压时,操作人员将批量的转子1放置于两

个放料机构上,一个放料机构上的转子1被吸取组件吸取完后,另一个放料机构转子1补充完成后通过条形杆9的转动来到吸取组件的下方,条形杆9通过每个弧形块11底部的若干个滚珠12在圆形槽8内转动,便于条形杆9转动的稳定,操作人员放置转子1时,批量的转子1被套设于放料杆14上,批量的转子1通过承托盘13支撑,每个承托盘13上的限位板15均是为了批量转子1不发生转动,保证冲孔时的一致,放料机构上的需要补充转子1时,旋转电机16带动第一转杆17转动,第一转杆17随之带动条形杆9转动,第一延伸板在第一转杆17转动180

°

后触碰到第一挡板19停止,补充好转子1的放料机构来到吸取组件的下方。

[0041]

步骤二、当吸取组件吸取转子1时,升降电机29驱动螺杆27转动,升降块24随之在螺杆27和导向杆28上移动,第一双轴双杆气缸20随之来到转子1的上方通过两个第一吸盘23将转子1吸取,拾取机构吸取转子1时,第二双轴双杆气缸42通过两个第二吸盘45将第一双轴双杆气缸20上吸取的转子1进行吸取,转向电机30驱动第二转杆32转动,第二转杆32在空心柱33内转动保持稳定,一个拾取机构拾取转子1后,第二转杆32转动180

°

,第二延伸杆34触碰到第二挡板35停止,使转子1位于定位组件的上方,为了不妨碍第二转杆32带动第二双轴双杆气缸42转动180

°

时触碰到第一双轴双杆气缸20,因此,伸缩气缸39推动相应的伸缩板40在伸缩口内向内收缩,第二双轴双杆气缸42也随之向内收缩。

[0042]

步骤三、当第二双轴双杆气缸42来到定位组件上时,第二双轴双杆气缸42上的两个吸盘放松,转子1落于定位台46的顶部,并且转子1套设于两个定位杆50上,驱动机构驱动时,单轴电机54驱动螺纹柱55转动,套环56随之在螺纹柱55上向上移动,由于套环56的两侧与每个滑块51之间均通过一个铰接杆57铰接,因此,套环56的向上移动推动每个铰接杆57使每个滑块51向外移动,两个定位杆50也随之向外扩张将套设的转子1定位,转子1被定位后,冲压气缸4对转子1进行冲孔,冲孔的废料通过通孔49落下。

[0043]

步骤四、当转子1需要冲压多个孔,间歇电机64驱动拨盘61转动,拨盘61上的凸块63通过与拨口62的配合带动轮盘58在圆架体59上转动,由于转盘53与轮盘58之间通过一个连接盘60固定,因此,驱动机构也随之带动转子1间歇性转动,冲压气缸4随之通过转子1的间歇性转动均匀的冲压多个孔,转子1加工完成后,拾取机构将转子1吸取,第二转杆32转动90

°

,转子1来到出料杆5的上方,转子1随之被套设于出料杆5上落于底盘6底盘6进行存放。

[0044]

以上描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1