舱盖自动焊送丝机头小车的制作方法

1.本发明涉及一种舱盖自动焊送丝机头小车。

背景技术:

2.现在很多船厂推广高效自动焊要求,逐步在舱盖轨道、压紧条焊接时使用自动焊小车。使用时焊枪随自动焊小车自动前行烧焊,但送丝机头仍需施工人员手动移动,造成焊工一边关注自动焊焊接质量,一边需注意机头位置并不断移动机头以跟上焊枪。机头加上焊丝有几十斤重,焊工在狭窄的舱口围上拎起、移动,有一定的安全风险;同时在移动时焊接质量失去监控,焊接质量和效率有很大的影响。

技术实现要素:

3.本发明的目的在于,克服现有技术中存在的缺陷,提供一种舱盖自动焊送丝机头小车,整体非常轻便,易于收纳和移动。能保证小车随压紧条前进,不会偏移造成安全隐患;该小车的应用,能使焊工将精力集中在焊接质量监控上,减轻了焊工移动机头的劳动强度,一定程度上提高了自动焊的效率、质量,同时避免了焊工在高空狭窄区域搬运重物的安全风险。

4.为实现上述目的,本发明的技术方案是设计一种舱盖自动焊送丝机头小车,包括框架结构形式的底座,底座下转动设置用于小车行走的垂直滚轮,底座下还转动设置与舱盖压紧条适配的用于导向限位的水平滚轮;框架上固定设置两跟立柱,立柱的顶端通过关节轴承转动连接焊丝卷轴的支架板,焊丝卷轴固定连接在支架板上。按舱口围上结构特点,设计制作了送丝机专用小车。框架外形尺寸500*220mm;垂直支架高度50mm;钢质垂直支撑滚轮尺寸φ50*15mm;钢质水平限位导向滚轮尺寸φ20*10mm;小车框架用小角钢制作,底部安装自制钢质滚轮。同时小车下部还按舱盖压紧条位置设置有垂直滚轮,起限位导向作用。

5.进一步的技术方案是,焊丝卷轴垂直于支架板设置,焊丝卷轴上绕设焊丝卷,两个支架板呈矩形板状且互相平行。这样设置后,在送丝机头移动<时而前进时而后退>的过程中,不会由于送丝机头小车的焊丝卷碰到场地上的线路而影响送丝机头小车的前进或后退,也无需工人在随自动焊小车移动的过程中时而调整送丝机头小车附近的线,否则场地上的线会影响送丝机头小车的前进或后退,这样移动送丝机头小车时如果出现由于时而前进时而后退焊丝卷碰到场地上的线,则会由于焊丝卷可以以重锤线转动而轻易避开场地上的线(包括自动焊小车的电线或送丝机头小车的电线等其他线路)。

6.进一步的技术方案是,垂直滚轮其滚轮轴水平设置,水平滚轮其滚轮轴竖直设置;垂直滚轮设有四个且分别位于底座的四角上,水平滚轮设有至少两组,每组两个设置,且每组的水平滚轮分别设置在舱盖压紧条的两侧。

7.进一步的技术方案为,底座由四根角钢首尾相接而成,相邻角钢垂直设置,其中一组相对设置的角钢的长度为500mm,另一组相对设置的角钢的长度为220mm,较长的一对角钢之间还固定连接有扁铁。

8.进一步的技术方案为,底座的侧面通过关节轴承连接一根滞后连动杆,滞后连动杆的另一端通过另一关节轴承与自动焊小车侧面相连。这样设置后送丝机头小车会形成一个与自动焊小车连动的情况,但并不是完全连动的情况,稍有一定的滞后性,由于关节轴承的设置,允许送丝机头小车略滞后于自动焊小车,这样在出现前进一段距离需要后退时不会出现送丝机头小车立刻跟着后退,避免送丝机头小车上的焊丝卷送出的焊丝被突然转向送丝,减少焊丝弯折设置折断的情况,使得在自动焊小车由前进转为后退或由后退转为前进时,送丝机头小车是一个很柔和地转向,保护了焊丝。

9.主要配置单如下:30*30角钢、30*5扁铁自制框架,配4套垂直支撑滚轮组(钢质自制)、4套水平限位导向滚轮(钢质自制)及支架。

10.本发明的优点和有益效果在于:在送丝机头移动<时而前进时而后退>的过程中,不会由于送丝机头小车的焊丝卷碰到场地上的线路而影响送丝机头小车的前进或后退,也无需工人在随自动焊小车移动的过程中时而调整送丝机头小车附近的线,否则场地上的线会影响送丝机头小车的前进或后退,这样移动送丝机头小车时如果出现由于时而前进时而后退焊丝卷碰到场地上的线,则会由于焊丝卷可以以重锤线转动而轻易避开场地上的线(包括自动焊小车的电线或送丝机头小车的电线等其他线路)。送丝机头小车会形成一个与自动焊小车连动的情况,但并不是完全连动的情况,稍有一定的滞后性,由于关节轴承的设置,允许送丝机头小车略滞后于自动焊小车,这样在出现前进一段距离需要后退时不会出现送丝机头小车立刻跟着后退,避免送丝机头小车上的焊丝卷送出的焊丝被突然转向送丝,减少焊丝弯折设置折断的情况,使得在自动焊小车由前进转为后退或由后退转为前进时,送丝机头小车是一个很柔和地转向,保护了焊丝。整体非常轻便,易于收纳和移动。同时设置有限位导向滚轮,能保证小车随压紧条前进,不会偏移造成安全隐患;该小车的应用,能使焊工将精力集中在焊接质量监控上,减轻了焊工移动机头的劳动强度,一定程度上提高了自动焊的效率、质量,同时避免了焊工在高空狭窄区域搬运重物的安全风险。

附图说明

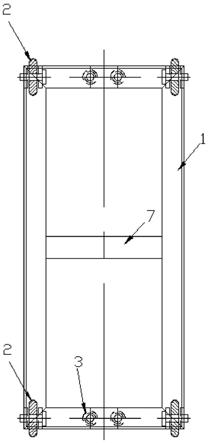

11.图1是本发明一种舱盖自动焊送丝机头小车的示意图;

12.图2是图1的仰视图;

13.图3是本发明的立体示意简图;

14.图4是本发明的工作状态示意图。

15.图中:1、底座;2、垂直滚轮;3、水平滚轮;4、立柱;5、焊丝卷轴;6、支架板;7、扁铁;8、滞后连动杆;9、自动焊小车。

具体实施方式

16.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

17.如图1至图4所示,本发明是一种舱盖自动焊送丝机头小车,包括框架结构形式的底座1,底座1下转动设置用于小车行走的垂直滚轮2,底座1下还转动设置与舱盖压紧条适配的用于导向限位的水平滚轮3;框架上固定设置两跟立柱4,立柱4的顶端通过关节轴承转动连接焊丝卷轴5的支架板6,焊丝卷轴5固定连接在支架板6上。焊丝卷轴5垂直于支架板6

设置,焊丝卷轴5上绕设焊丝卷,两个支架板6呈矩形板状且互相平行。垂直滚轮2其滚轮轴水平设置,水平滚轮3其滚轮轴竖直设置;垂直滚轮2设有四个且分别位于底座1的四角上,水平滚轮3设有至少两组,每组两个设置,且每组的水平滚轮3分别设置在舱盖压紧条的两侧。底座1由四根角钢首尾相接而成,相邻角钢垂直设置,其中一组相对设置的角钢的长度为500mm,另一组相对设置的角钢的长度为220mm,较长的一对角钢之间还固定连接有扁铁7。底座1的侧面通过关节轴承连接一根滞后连动杆8,滞后连动杆8的另一端通过另一关节轴承与自动焊小车9侧面相连。

18.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1