一种铝铜钎焊用层叠带状自钎钎料及其制备方法与流程

[0001]

本发明涉及钎焊材料技术领域,具体涉及一种铝铜钎焊层叠带状自钎钎料及其制备方法。

背景技术:

[0002]

铜及其合金具有优良的导电、导热、耐腐蚀和良好的加工成形性能,铝及其合金同样具有密度低、比强度高、低温性能好、热导率和电导率高以及加工性能好等优良品质。目前在汽车、制冷、电力、电子、家电等领域,为发挥铜铝各自的性能优势,又能节约铜材、降低重量和成本,以铝代铜取得了可喜的成就,这些成就的取得很大程度依赖于铜铝焊接技术的发展,尤其是铜铝钎焊技术的不断进步。

[0003]

锌铝药芯钎料是铜铝钎焊连接的最新技术成果,适宜火焰钎焊、感应钎焊、电阻钎焊、炉中钎焊等多种钎焊工艺,能较好实现铜铝接头的钎焊连接。但是,现有锌铝药芯钎料存在一些不足:现有锌铝药芯钎料存在药芯填充系数稳定性差、易断粉、粉芯硬的难题,特别是粉芯硬(无缝药芯挤压或有缝药芯辊轧等加工过程所造成),导致焊接过程中外层的钎料已经熔化了,芯部较硬的钎剂成块脱落,难以受热熔化,与钎料不同步,很难起到较好的去膜助流作用,最终焊接性能变差;现有锌铝药芯钎料钎焊铜铝接头时,铜铝原子之间相互扩散较快、程度较深,易在接头形成较厚的铜铝脆性相,导致铜铝接头韧性差、强度低等问题,严重限制了铜铝接头的推广应用。为解决该问题,现有的做法是在铜或铝上镀镍,铜或铝上镀镍虽然一定程度上能减少脆性相的产生,但是很大程度上依赖于镀层的厚度和结合力,另外,铜或铝上镀镍,在焊接铜铝时增加了一道工序,导致铜铝接头成本较高。

技术实现要素:

[0004]

为克服上述缺陷,本发明的目的在于提供一种铝铜钎焊层叠带状自钎钎料及其制备方法。

[0005]

为实现上述目的,本发明采用如下技术方案:

[0006]

一种铝铜钎焊层叠带状自钎钎料,所述的自钎钎料为五层层叠带状结构,最内层为纯镍层,纯镍层两外侧为钎料层,钎料层两外侧为钎剂层。

[0007]

优选地,所述的钎料层由如下重量百分比的原料制备而成:al 1.5-10%,其余为zn。

[0008]

优选地,所述的钎料层与纯镍层的厚度一致,钎剂层的厚度为钎料层或纯镍层厚度的1/3-1/2。

[0009]

优选地,所述的层叠带状自钎钎料的总厚度为0.1-0.5mm。

[0010]

一种上述的铜铝钎焊用层叠带状自钎钎料的制备方法,包括以下步骤:

[0011]

步骤一、按重量百分比称取zn、al原料在石墨坩埚内加热到一定温度,熔融成金属液备用;

[0012]

步骤二、取一长方体铸模,将一定厚度的纯镍板固定在铸模宽度方向的中心位置,

使模具型腔分割成两个与镍板一样大小的两个型腔;

[0013]

步骤三、将csf-al3f钎剂用酒精制成膏状刷涂在纯镍板的表面,并将铸模预热到一定温度;

[0014]

步骤四、将步骤一的熔融金属液倒入纯镍板与铸模组成的两个型腔,冷却凝固后脱模,得到三层金属板;

[0015]

步骤五、将步骤四的三层金属板在一定温度热轧,轧制到所需厚度,得到多层钎料带;

[0016]

步骤六、将步骤五从轧机出来的多层钎料带以一定速度通过设置在钎剂槽中的上下钢丝刷间隙,使钎料层表面粘附一层均匀的钎剂层,冷却收卷,即得到层叠带状自钎钎料。

[0017]

优选地,步骤一所述的一定温度为550-600℃。

[0018]

优选地,步骤二所述的纯镍板的厚度为模具型腔宽度的1/3。

[0019]

优选地,步骤三所述的一定温度为100-150℃。

[0020]

优选地,步骤五所述的热轧温度为150-250℃。

[0021]

优选地,步骤六中所述的一定速度为60-100mm/min。

[0022]

本发明的积极有益效果:

[0023]

1.本发明带状锌铝钎料内部设置有纯镍层,起屏障作用,可阻碍铜铝原子的相互扩散,从而减少脆性相的产生,钎料中钎剂均匀度高、钎剂可先导润湿,且有助于减少接头中形成的脆性相含量,提高铜铝接头的韧性和强度。另外,本发明将热轧后的多层钎料带通过设有上下钢丝刷的钎剂槽,在钎料带表面热粘附一层均匀的钎剂层,从而实现了钎剂外置的锌铝自钎钎料制备,与药芯钎料相比,该钎料中钎剂外置,钎焊过程中钎剂先熔化,接着钎料熔化,符合理想的钎焊状态,钎剂可起到最佳的去膜、助流作用。

[0024]

2.本发明利用多层钎料带热轧后的余温,通过钎剂槽时进一步摩擦升温,使钎剂处于半熔融玻璃态,均匀热粘附于钎料带外表面,制备出层叠带状自钎钎料。本发明的制备方法独特,操作简单、生产效率高,能耗低,克服了常规药芯自钎钎料中钎剂均匀性差、钎剂芯硬,钎焊时钎料先熔化、部分钎剂还没熔化的技术难题。

[0025]

本发明层叠带状自钎钎料用于铜铝钎焊或者铜铝异种金属钎焊时,可火焰钎焊也可感应钎焊,具有钎缝脆性相少、接头韧性好、强度高,而且操作方便,适用性强的特点;另外,本发明钎料与现有锌铝药芯钎料相比,具有较高的钎剂稳定性和润湿先导能力,解决了常规药芯钎料中药芯硬、难于先导润湿的问题。

附图说明

[0026]

图1为本发明层叠带状钎料结构示意图;

[0027]

图中:1-纯镍层,2-钎料层,3-钎剂层;

[0028]

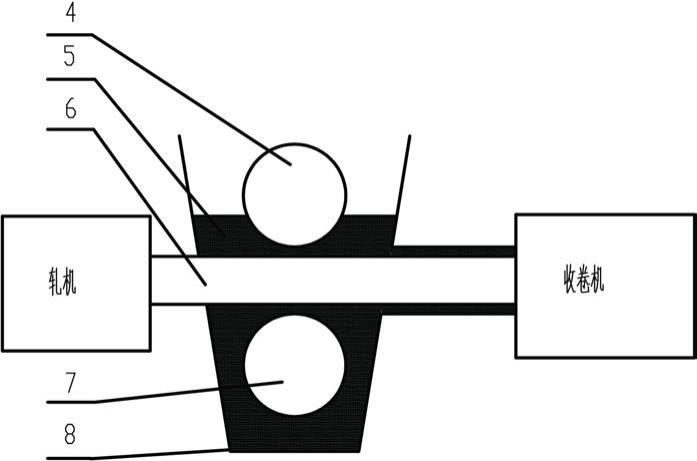

图2为本发明钎剂层制备装置示意图;

[0029]

图中:4-上钢丝刷,5-钎剂,6-多层钎料带,7-下钢丝刷,8-钎剂槽;

[0030]

图3为本发明自钎钎料得到的弯折形貌图;

[0031]

图4为现有技术药芯钎料得到的弯折形貌图;

[0032]

图5为本发明自钎钎料得到的铺展效果图;

[0033]

图6为现有技术药芯钎料得到的铺展效果图。

具体实施方式

[0034]

下面结合一些具体实施例对本发明进一步说明。

[0035]

实施例1

[0036]

一种铜铝钎焊用层叠带状自钎钎料,参见图1,该自钎钎料为五层层叠带状结构,最内层为纯镍层1,纯镍层1两外侧为钎料层2,钎料层2两外侧为钎剂层3。所述钎料层由如下重量百分比的原料制得:al为1.5%,zn为98.5%。所述钎料层与纯镍层的厚度一致,钎剂层的厚度为钎料层或纯镍层厚度的1/3。所述层叠带状自钎钎料总厚度为0.1mm。

[0037]

上述铜铝钎焊用层叠带状自钎钎料的制备方法,包括以下步骤:

[0038]

步骤一、按重量百分比称取zn、al原料在石墨坩埚内加热到550℃,熔融成金属液备用;

[0039]

步骤二、取一长方体铸模,将一定厚度的纯镍板固定在铸模宽度方向的中心位置,使模具型腔分割成两个与镍板一样大小的两个型腔,纯镍板厚度为铸模型腔宽度的1/3;

[0040]

步骤三、将csf-al3f钎剂用酒精制成膏状刷涂在纯镍板的表面,并将铸模预热到120℃使酒精挥发彻底;

[0041]

步骤四、将步骤一的熔融金属液倒入纯镍板与铸模组成的两个型腔,冷却凝固后脱模,得到三层金属板;

[0042]

步骤五、将步骤四的三层金属板在150℃热轧,轧制到所需厚度,得到多层钎料带;

[0043]

步骤六、参见图2,将步骤五从轧机出来的多层钎料带6以100mm/min速度通过设置在钎剂槽8中的上钢丝刷4、下钢丝刷7间隙的csf-al3f钎剂5,使钎料层表面热粘附一层均匀的钎剂层,钢丝刷间隙可以调节钎剂层厚度,冷却收卷,即得到层叠带状自钎钎料。

[0044]

实施例2

[0045]

一种铜铝钎焊用层叠带状自钎钎料,参见图1,该自钎钎料为五层层叠带状结构,最内层为纯镍层1,纯镍层1两外侧为钎料层2,钎料层2两外侧为钎剂层3。所述钎料层由如下重量百分比的原料制得:al为2%,zn为98%。所述钎料层与纯镍层的厚度一致,钎剂层的厚度为钎料层或纯镍层厚度的1/2。所述层叠带状自钎钎料总厚度为0.2mm。

[0046]

上述铜铝钎焊用层叠带状自钎钎料的制备方法,包括以下步骤:

[0047]

步骤一、按重量百分比称取zn、al原料在石墨坩埚内加热到560℃,熔融成金属液备用;

[0048]

步骤二、取一长方体铸模,将一定厚度的纯镍板固定在铸模宽度方向的中心位置,使模具型腔分割成两个与镍板一样大小的两个型腔,纯镍板厚度为铸模型腔宽度的1/3;

[0049]

步骤三、将csf-al3f钎剂用酒精制成膏状刷涂在纯镍板的表面,并将铸模预热到120℃使酒精挥发彻底;

[0050]

步骤四、将步骤一的熔融金属液倒入纯镍板与铸模组成的两个型腔,冷却凝固后脱模,得到三层金属板;

[0051]

步骤五、将步骤四的三层金属板在220℃热轧,轧制到所需厚度,得到多层钎料带;

[0052]

步骤六、参见图2,将步骤五从轧机出来的多层钎料带6以100mm/min速度通过设置在钎剂槽8中的上钢丝刷4、下钢丝刷7间隙的csf-al3f钎剂5,使钎料层表面热粘附一层均

匀的钎剂层,钢丝刷间隙可以调节钎剂层厚度,冷却收卷,即得到层叠带状自钎钎料。

[0053]

实施例3

[0054]

一种铜铝钎焊用层叠带状自钎钎料,参见图1,该自钎钎料为五层层叠带状结构,最内层为纯镍层1,纯镍层1两外侧为钎料层2,钎料层2两外侧为钎剂层3。所述钎料层由如下重量百分比的原料制得:al为5%,zn为95%。所述钎料层与纯镍层的厚度一致,钎剂层的厚度为钎料层或纯镍层厚度的1/3。所述层叠带状自钎钎料总厚度为0.4mm。

[0055]

上述铜铝钎焊用层叠带状自钎钎料的制备方法,包括以下步骤:

[0056]

步骤一、按重量百分比称取zn、al原料在石墨坩埚内加热到580℃,熔融成金属液备用;

[0057]

步骤二、取一长方体铸模,将一定厚度的纯镍板固定在铸模宽度方向的中心位置,使模具型腔分割成两个与镍板一样大小的两个型腔,纯镍板厚度为铸模型腔宽度的1/3;

[0058]

步骤三、将csf-al3f钎剂用酒精制成膏状刷涂在纯镍板的表面,并将铸模预热到150℃使酒精挥发彻底;

[0059]

步骤四、将步骤一的熔融金属液倒入纯镍板与铸模组成的两个型腔,冷却凝固后脱模,得到三层金属板;

[0060]

步骤五、将步骤四的三层金属板在230℃热轧,轧制到所需厚度,得到多层钎料带;

[0061]

步骤六、参见图2,将步骤五从轧机出来的多层钎料带6以80mm/min速度通过设置在钎剂槽8中的上钢丝刷4、下钢丝刷7间隙的csf-al3f钎剂5,使钎料层表面热粘附一层均匀的钎剂层,钢丝刷间隙可以调节钎剂层厚度,冷却收卷,即得到层叠带状自钎钎料。

[0062]

实施例4

[0063]

一种铜铝钎焊用层叠带状自钎钎料,参见图1,该自钎钎料为五层层叠带状结构,最内层为纯镍层1,纯镍层1两外侧为钎料层2,钎料层2两外侧为钎剂层3。所述钎料层由如下重量百分比的原料制得:al为8%,zn为92%。所述钎料层与纯镍层的厚度一致,钎剂层的厚度为钎料层或纯镍层厚度的1/3。所述层叠带状自钎钎料总厚度为0.4mm。

[0064]

上述铜铝钎焊用层叠带状自钎钎料的制备方法,包括以下步骤:

[0065]

步骤一、按重量百分比称取zn、al原料在石墨坩埚内加热到550℃,熔融成金属液备用;

[0066]

步骤二、取一长方体铸模,将一定厚度的纯镍板固定在铸模宽度方向的中心位置,使模具型腔分割成两个与镍板一样大小的两个型腔,纯镍板厚度为铸模型腔宽度的1/3;

[0067]

步骤三、将csf-al3f钎剂用酒精制成膏状刷涂在纯镍板的表面,并将铸模预热到100℃使酒精挥发彻底;

[0068]

步骤四、将步骤一的熔融金属液倒入纯镍板与铸模组成的两个型腔,冷却凝固后脱模,得到三层金属板;

[0069]

步骤五、将步骤四的三层金属板在220℃热轧,轧制到所需厚度,得到多层钎料带;

[0070]

步骤六、参见图2,将步骤五从轧机出来的多层钎料带6以60mm/min速度通过设置在钎剂槽8中的上钢丝刷4、下钢丝刷7间隙的csf-al3f钎剂5,使钎料层表面热粘附一层均匀的钎剂层,钢丝刷间隙可以调节钎剂层厚度,冷却收卷,即得到层叠带状自钎钎料。

[0071]

实施例5

[0072]

一种铜铝钎焊用层叠带状自钎钎料,参见图1,该自钎钎料为五层层叠带状结构,

最内层为纯镍层1,纯镍层1两外侧为钎料层2,钎料层2两外侧为钎剂层3。所述钎料层由如下重量百分比的原料制得:al为6%,zn为94%。所述钎料层与纯镍层的厚度一致,钎剂层的厚度为钎料层或纯镍层厚度的1/2。所述层叠带状自钎钎料总厚度为0.5mm。

[0073]

上述铜铝钎焊用层叠带状自钎钎料的制备方法,包括以下步骤:

[0074]

步骤一、按重量百分比称取zn、al原料在石墨坩埚内加热到600℃,熔融成金属液备用;

[0075]

步骤二、取一长方体铸模,将一定厚度的纯镍板固定在铸模宽度方向的中心位置,使模具型腔分割成两个与镍板一样大小的两个型腔,纯镍板厚度为铸模型腔宽度的1/2;

[0076]

步骤三、将csf-al3f钎剂用酒精制成膏状刷涂在纯镍板的表面,并将铸模预热到140℃使酒精挥发彻底;

[0077]

步骤四、将步骤一的熔融金属液倒入纯镍板与铸模组成的两个型腔,冷却凝固后脱模,得到三层金属板;

[0078]

步骤五、将步骤四的三层金属板在180℃热轧,轧制到所需厚度,得到多层钎料带;

[0079]

步骤六、参见图2,将步骤五从轧机出来的多层钎料带6以90mm/min速度通过设置在钎剂槽8中的上钢丝刷4、下钢丝刷7间隙的csf-al3f钎剂5,使钎料层表面热粘附一层均匀的钎剂层,钢丝刷间隙可以调节钎剂层厚度,冷却收卷,即得到层叠带状自钎钎料。

[0080]

实施例6

[0081]

一种铜铝钎焊用层叠带状自钎钎料,参见图1,该自钎钎料为五层层叠带状结构,最内层为纯镍层1,纯镍层1两外侧为钎料层2,钎料层2两外侧为钎剂层3。所述钎料层由如下重量百分比的原料制得:al为10%,zn为90%。所述钎料层与纯镍层的厚度一致,钎剂层的厚度为钎料层或纯镍层厚度的1/3。所述层叠带状自钎钎料总厚度为0.5mm。

[0082]

上述铜铝钎焊用层叠带状自钎钎料的制备方法,包括以下步骤:

[0083]

步骤一、按重量百分比称取zn、al原料在石墨坩埚内加热到590℃,熔融成金属液备用;

[0084]

步骤二、取一长方体铸模,将一定厚度的纯镍板固定在铸模宽度方向的中心位置,使模具型腔分割成两个与镍板一样大小的两个型腔,纯镍板厚度为铸模型腔宽度的1/3;

[0085]

步骤三、将csf-al3f钎剂用酒精制成膏状刷涂在纯镍板的表面,并将铸模预热到120℃使酒精挥发彻底;

[0086]

步骤四、将步骤一的熔融金属液倒入纯镍板与铸模组成的两个型腔,冷却凝固后脱模,得到三层金属板;

[0087]

步骤五、将步骤四的三层金属板在250℃热轧,轧制到所需厚度,得到多层钎料带;

[0088]

步骤六、参见图2,将步骤五从轧机出来的多层钎料带6以80mm/min速度通过设置在钎剂槽8中的上钢丝刷4、下钢丝刷7间隙的csf-al3f钎剂5,使钎料层表面热粘附一层均匀的钎剂层,钢丝刷间隙可以调节钎剂层厚度,冷却收卷,即得到层叠带状自钎钎料。

[0089]

对比实施例1

[0090]

为考察本发明自钎钎料与现有药芯钎料的钎焊效果,分别用实施例2的自钎钎料和市面上的9802药芯钎料进行紫铜与纯铝的感应钎焊试验,纯铝板和紫铜板的尺寸为80

×

20

×

2mm,搭接焊接,搭接长度为2mm。在尽量保证每个试样钎焊条件相同前提下,采用两种钎料分别钎焊10个铜铝接头,在万能拉伸试验机上测量不同钎料钎焊铜铝接头的拉剪强度

和接头90度弯折试验,对比接头的强度和弯折断裂情况。

[0091]

采用本发明实施例2中的自钎钎料得到的弯折形貌图如图3所示,现有9802药芯钎料得到的弯折形貌如图4所示,接头强度对比情况见表1所示。

[0092]

表1钎焊接头性能对比情况

[0093]

项目接头平均拉剪强度/mpa90度弯折试验结果本发明实施例233.5不断裂现有9802药芯钎料22.3断裂

[0094]

由表1、图3和图4可知,本发明实施例2钎料接头的强度较高、韧性较好,进行90度弯折试验时,接头完好不断裂;现有9802药芯钎料钎焊接头强度较低,接头韧性较差,一弯折就撕裂。

[0095]

对比实施例2

[0096]

为考察本发明自钎钎料与现有药芯钎料的钎剂去膜助流效果,分别用实施例2的自钎钎料和市面上的9802药芯钎料在紫铜上进行铺展润湿试验,紫铜板的尺寸为40

×

40

×

2mm,试验方法参照gb/t 11364-2008,试验后对比接头的铺展面积和形貌,本发明实施例2中的自钎钎料得到的铺展效果图参见图5,现有9802药芯钎料得到的铺展效果图参见图6。

[0097]

由图5和图6可知,本发明实施例2自钎钎料的润湿铺展效果较好、铺展面积较大,这是因为钎料中钎剂系数稳定,外层钎剂先熔化,可达到为去膜助流的最佳条件,能较好发挥钎剂的去膜、助流作用。然而,现有9802药芯钎料中的钎剂粉芯较硬、且易断粉,不易发挥钎剂的去膜助流作用,造成钎料熔化了钎剂还没熔化,不能达到理想的焊接效果。

[0098]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1