适用于大型薄壁框环零件加工的方法及支撑机构与流程

[0001]

本发明涉及薄壁零件加工技术领域,具体地,涉及一种适用于大型薄壁框环零件加工的方法及支撑机构。

背景技术:

[0002]

大型薄壁零件是航天领域各类飞行器的关键产品,是结构主体框架的重要组成。由于对轻量化、高可靠性的不断追求,大型结构件通常采用锻件或者铸件整体加工形成,为达到理想的结构效率,往往存在大量刚性极差的薄壁腔、悬臂梁、筋肋等结构。考虑到在深空环境中的极端温度,对金属表面反射率和表面质量有极高要求,避免高温环境对内部仪器造成损伤。同时各工作舱段分离面的型面精度和表面质量是保障分离成败的重要因素。基于以上分析,目前空间飞行器大型端框的关键技术指标主要为两类,分别为极高的尺寸精度和严苛的表面质量(表现为加工颤振的控制和表面微观精度的保证)。

[0003]

对于大型端框类零件极高的尺寸精度要求,目前工艺流程下很多分离结构特征均保留至舱段整体装配完成后整体进行加工保证。采用这种工艺方法尽管能够有效保证精度,但是将带来大量额外工艺工作。包括工艺接口尺寸的跨部门、跨专业、跨系统的大量协调工作,效率低下且成本巨大;同时舱段整体加工需求各类大型高精设备,不仅硬件成本极高,而且整舱加工质量风险极大,一旦出现质量问题,几乎无法挽救,将直接导致整舱报废。

[0004]

对于大型端框类零件弱刚性区域的颤振控制加工,目前通用做法为增加大量辅助支撑、大幅降低切削参数和有限元仿真模拟,这些做法必然存在加工效率低下、成本高等一系列问题。

[0005]

对于大型端框类零件表面微观精度的保证,目前采用刃具切削的工艺方法几乎难以保证设计指标,通常需要在切削加工完成后人工进行抛光打磨工作,以满足标准质量的要求。而采用人工打磨极度依赖技能水平,产品质量一致性较差,同样存在较大的质量风险。

[0006]

因此这一系列质量隐患将严重影响产品的载荷工况和服役指标,甚至将直接影响型号成败。总而言之,大型薄壁框环零件的加工一直是当前航空航天领域的关注重点和研究方向

[0007]

鉴于目前在大型薄壁框环零件整体加工过程中出现的尺寸精度难以保证和表面质量恶化等现象,提供一种能够有效的加工大型薄壁端框的工艺方法显得迫在眉睫。

[0008]

专利文献cn109333092a公开了一种环形薄壁零件夹具及加工该零件的薄壁外表面的方法,包括圆柱形夹具支座,其上端面外侧沿圆周一圈设置有l对称形且不高出其上端面的台阶,环形薄壁零件置于所述台阶上;至少三个限位块,所述限位块呈圆周均匀分布且固定设置在所述夹具支座上,其一端设置在所述夹具支座的上端面上,且该端的侧面与所述环形薄壁零件的内环面贴紧;至少三个压块,所述压块与所述限位块均匀间隔固定设置在所述夹具支座上,且所述压块的一端将所述环形薄壁零件的上端面压住,但该加工对加工过程中的颤振没有采取措施,影响加工质量。

技术实现要素:

[0009]

针对现有技术中的缺陷,本发明的目的是提供一种适用于大型薄壁框环零件加工的方法及支撑机构。

[0010]

根据本发明提供的一种适用于大型薄壁框环零件加工的方法,包括如下步骤:

[0011]

s1:对被加工件进行粗加工,并将粗加工工序拆分成n次,设定每次的切削余量,每次切削完毕重新调整所述被加工件的支撑机构;

[0012]

s2:对被加工件进行精加工,并采取填料填充措施;

[0013]

s3:对被加工件进行抛光作业。

[0014]

优选地,所述填料采用的重量组份为:

[0015]

碳酸钙32%;

[0016]

水35%;

[0017]

聚乙烯醇13%;

[0018]

硼砂1%;

[0019]

聚醋酸乙烯酯19%。

[0020]

优选地,在精加工作业过程中加入切削液和乳化液,其中,控制切削液流量在15~20l/min,切削深度不大于0.5

㎜

,乳化液和环境温度不大于20℃或不大于25℃。

[0021]

优选地,所述支撑机构能够实现被加工件两个自由度的调整。

[0022]

优选地,所述被加工件通过多个支撑机构支撑,在相邻的两个支撑机构之间所述被加工件通过支撑件支撑,所述被加工件与所述支撑件接触的部位采用流体状聚氨酯预聚体贴合后在空气中自然固化形成厚度不大于2

㎜

的缓冲垫。

[0023]

优选地,所述抛光作业在磨削区加入抛光液。

[0024]

根据本发明提供的一种适用于大型薄壁框环零件加工的支撑机构,包括转动块、固定臂以及底座;

[0025]

所述固定臂的底部可滑动的安装在所述底座上,所述固定臂的顶部的设置有两个对称布置的支耳,所述转动块安装在两个所述支耳之间且所述转动块的两端安装在两个支耳自身所具有的支撑柱上;

[0026]

所述转动块能够通过所述支撑柱以转动方式调整自身的位置。

[0027]

优选地,所述固定臂的底部延伸出两条平行的滑轨,所述底座上设置有两条平行的底座凹槽;

[0028]

所述固定臂通过匹配安装到所述底座凹槽上的所述滑轨实现在所述底座上滑动。

[0029]

优选地,所述转动块的两侧面的顶部分别设置有第一通孔,所述转动块的两侧面的底部分别设置有第二通孔;

[0030]

所述支撑柱通过轴承安装在第一通孔上,所述支耳上设置有第三通孔,所述第二通孔、第三通孔为相匹配的弧形通孔,当所述转动块绕支撑柱转动时能够通过穿过第三通孔安装在第二通孔上的第一连接件进行限位和固定。

[0031]

优选地,还包括螺纹销,所述转动块的顶部设置有第四通孔,所述转动块的两侧分别设置有第五通孔,所述螺纹销的一端安装在第四通孔并通过安装在第五通孔中的弹性组件固定,所述螺纹销的另一端设置在所述转动块的外部。

[0032]

与现有技术相比,本发明具有如下的有益效果:

[0033]

1、本发明对大型薄壁框环零件加工,包含保证产品精度、抑制表面质量恶化并提高表面微观形貌质量三方面的控制措施,在宏观层面有效控制产品变形,保证分离接口精度;在亚微观层面有效抑制加工颤振的产生,保证了装配精度;在微观层面,提高了表面质量,提高了真空环境下光学反射率并降低了分离冷焊的质量风险,工艺方法简单有效,具备工程化应用的条件。

[0034]

2、本发明中的填料既需要能够有效提高局部刚性,又避免引入额外的粘结应力,聚乙烯醇为粘结剂,与硼砂、水形成凝胶,碳酸钙粉末为基材,用于整体成型,混合而成的粘土状材料具有一定的粘性和塑性,添加约19%质量百分比的聚醋酸乙烯酯后能够缓慢溶于水基切削液,同时聚醋酸乙烯酯在30℃时即发生软化,有助于切削区域填料的即时去除

[0035]

3、本发明在精加工作业过程中加入切削液和乳化液,能够满足填料的冲刷侵蚀区域略大于切削区域,在保证切削刚度的同时又规避了填料对切削弧区的影响,有效抑制了表面质量恶化。

[0036]

4、本发明中的支撑机构包含两个方向的自由度,分别为转动块的转动和固定臂的移动,转动块的转动能够配合抑制底部端面的翘曲,固定臂的移动能够减少整体框环的圆度误差。通过本机构两个自由度的调整,能够保证框环底部面与支撑机构平面的贴合,并且不会引入任何装夹附加应力,保证了产品的形状。

附图说明

[0037]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0038]

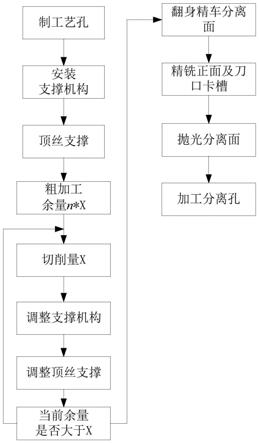

图1为本发明加工方法的框式示意图;

[0039]

图2为被加工件通过支撑机构安装在机床台面上的立体结构示意图;

[0040]

图3为被加工件通过支撑机构安装在机床台面上的俯视示意图;

[0041]

图4为被加工件通过支撑机构安装在机床台面上的侧面示意图;

[0042]

图5为支撑机构的结构爆炸示意图;

[0043]

图6为支撑机构的侧面剖视示意图;

[0044]

图7为支撑机构的俯视示意图;

[0045]

图8为被加工件的截面f型卡槽内装填填料后结构示意图;

[0046]

图9为被加工件抛光作业侧面示意图;

[0047]

图10为抛光作业时抛光盘、固定底座以及抛光液导布置的结构示意图。

[0048]

图中示出:

[0049]

转动块1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一连接件11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

闷盖21

[0050]

固定臂2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四通孔12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压紧螺丝22

[0051]

底座3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轴承13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

卡槽23

[0052]

支耳4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第五通孔14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

被加工件24

[0053]

支撑柱5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

顶丝15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抛光盘25

[0054]

滑轨6

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锻环精料16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定底座26

[0055]

底座凹槽7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

机床台面17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抛光液导管27

[0056]

第一通孔8

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

螺纹销18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑机构50

[0057]

第二通孔9

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弹簧19

[0058]

第三通孔10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

顶销20

具体实施方式

[0059]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0060]

本发明提供了一种适用于大型薄壁框环零件加工的方法,能够简洁有效的保证产品精度、抑制表面质量恶化并提高表面微观形貌质量,如图1所示,包括如下步骤:

[0061]

首先,对被加工件24进行粗加工,粗加工前毛坯为锻环精料16,制工艺螺纹孔用于安装支撑机构50上螺纹销18的安装,将螺纹销18整体装夹至支撑机构50上的转动块1上并锁紧,保证转动块1平面与锻环精料16下端面相贴合,装夹方式如图2所示,支撑机构50固定在机床台面17上。将粗加工工序拆分成n次,设定每次的切削余量为x,每次切削完毕重新调整所述被加工件24的支撑机构50,以保证被加工件24内部残余应力的充分释放,每次释放应力之后,均需重新调整支撑机构50,确保被加工件24充分变形;其次,对被加工件24进行精加工,并采取填料填充措施,所述填料既需要能够有效提高局部刚性,又需要避免引入额外的粘结应力,所述填料优选采用重量组份为:碳酸钙32%,水35%,聚乙烯醇13%,硼砂1%,聚醋酸乙烯酯19%。聚醋酸乙烯酯不溶于水,但是能够缓慢溶于水基切削液,同时聚醋酸乙烯酯在30℃时即发生软化,有助于切削区域填料的即时去除,最后对苯加工件进行抛光作业,所述抛光作业在磨削区加入抛光液。

[0062]

进一步地,在精加工作业过程中加入切削液和乳化液,其中,控制切削液流量在15~20l/min,切削深度不大于0.5

㎜

,乳化液和环境温度不大于20℃或不大于25℃,能够满足填料的冲刷侵蚀区域略大于切削区域,在保证切削刚度的同时又规避了填料对切削弧区的影响,有效抑制了表面质量恶化。

[0063]

在实际的加工作业中,所述被加工件24通过多个支撑机构支撑,在相邻的两个支撑机构之间所述被加工件24通过支撑件支撑,所述支撑件优选采用顶丝15,所述顶丝15与所述被加工件24的接触部位采用流体状聚氨酯预聚体贴合后在空气中自然固化形成厚度不大于2

㎜

的薄层,起到缓冲垫的作用。

[0064]

本发明还提供了一种适用于大型薄壁框环零件加工的支撑机构,支撑机构能够实现被加工件24两个自由度的调整,包括转动块1、固定臂2以及底座3,所述固定臂2的底部可滑动的安装在所述底座3上,所述固定臂2的顶部的设置有两个对称布置的支耳4,所述转动块1安装在两个所述支耳4之间且所述转动块1的两端安装在两个支耳4自身所具有的支撑柱5上,所述转动块1能够通过所述支撑柱5以转动方式调整自身的位置。

[0065]

进一步地,本发明中的支撑机构50还包括螺纹销18,所述转动块1的顶部设置有第四通孔12,所述转动块1的两侧分别设置有第五通孔14,所述螺纹销18的一端安装在第四通孔12并通过安装在第五通孔14中的弹性组件固定,弹性组件对螺纹销18进行轴向限位,防止螺纹销18窜动,所述螺纹销18的另一端设置在所述转动块1的外部,螺纹销18上设置有螺纹部分,螺纹部分与锻环精料16上的工艺螺纹孔连接,通过螺纹销18实现锻环精料16在支

撑机构上的支撑。

[0066]

更进一步地,在一个优选例中,如图5所示,弹性组件包括弹簧19、顶销20、闷盖21以及压紧螺丝22,安装时将弹簧19、顶销20、闷盖21依次通过第五通孔14安装到转动块1的内部后再通过压紧螺丝22压紧,最终实现螺纹销18伸入到转动块1内部的部分被两侧的弹性组件挤紧固定,需要松开螺纹销18时,通过旋松压紧螺丝22的方式即可实现。

[0067]

如图5所示,所述固定臂2的底部延伸出两条平行的滑轨6,所述底座3上设置有两条平行的底座凹槽7,所述固定臂2通过匹配安装到所述底座凹槽7上的所述滑轨6实现在所述底座3上滑动,本发明中固定臂2在底座3上滑动时通过手动或机器操作的方式实现,也可以通过被加工件24自身应变所产生的力进而能够驱使带动固定臂2在底座3的底座凹槽7中滑动,具体根据被加工件24加工过程的实际需求灵活设置。

[0068]

如图5所示,转动块1能够以转动方式调整被加工件24与底座3的相对位置,所述转动块1的两侧面的顶部分别设置有第一通孔8,所述转动块1的两侧面的底部分别设置有第二通孔9,所述支撑柱5通过轴承13安装在第一通孔8上,所述支耳4上设置有第三通孔10,所述第二通孔9、第三通孔10为相匹配的弧形通孔,当所述转动块1绕支撑柱5转动时能够通过穿过第三通孔10安装在第二通孔9上的第一连接件11进行限位和固定,第一连接件11在第三通孔10上能够转动的角度为

±

20

°

,用以转动块1平面与被加工件24下端面相贴合,第一连接件11优选采用单头螺栓。

[0069]

在实际应用中,当需要转动转动块1时,拧松第一连接件11,当转动块1转动到需要的位置时,再拧紧第一连接件11实现对转动块1的定位。

[0070]

上面对本申请的基本实施例进行了说明,下面结合基本实施例的优选例和/或变化例,对本申请进行更为具体的说明。

[0071]

实施例为探月工程飞行器舱体分离端框结构件,结构件局部剖视图如图8所示。

[0072]

第一,产品精度保证方面:

[0073]

按照图1设计工艺流程,首先设定粗加工工序拆分次数n=5和单次切削余量x=2mm,每次切削完成后均需调整支撑机构50和顶丝15的支撑,以保证零件内部残余应力的充分释放。

[0074]

进一步的粗加工前毛坯为锻环精料16,制工艺螺纹孔用于安装支撑机构50上的螺纹销18的安装,将螺纹销18整体装夹至支撑机构50上并锁紧,保证支撑机构50平面与零件下端面相贴合。每次释放应力之后,均需调整安装支撑机构50,确保零件充分变形,装夹方式如图2~图4所示。

[0075]

进一步地,螺纹销18螺纹部分与锻环精料16上的工艺螺纹孔链接,圆柱销部分与转动块1紧密配合,在弹性组件的轴向载荷下将螺纹销18进行轴向限位,防止窜动。转动块1通过轴承13能够绕着支撑柱5进行

±

20

°

范围内调整,以保证转动块1平面与零件下端面相贴合。固定臂2以及与之相连的转动块1能够沿着底座3上的底座凹槽7进行线性移动。

[0076]

本机构包含两个方向的自由度,分别为转动块1的转动和固定臂2的移动。这主要由大型薄壁框环零件的变形特点所决定,一般而言此类零件的变形主要为两类,分别为底部端面的翘曲和圆度误差。而本机构的自由度之一转动块1的转动正是为了配合底部端面的翘曲而设计,自由度之二的固定臂2的移动主要是应对整体框环的圆度误差。通过本机构两个自由度的调整,能够保证框环底部面与支撑机构50平面的贴合,并且不会引入任何装

夹附加应力,导致产品发生变形。

[0077]

顶丝15的结构为能够轴向伸缩的内外螺套,其作用在于支撑起相邻支撑机构50之间的悬空部分,通过手动调节高度使之与框环底部面贴合,为避免刚性接触下支撑作用的弱化,在接触面上布置不大于2

㎜

的流体状聚氨酯预聚物,贴合后在空气中自然固化,以提高接触阻尼。

[0078]

进一步的,在每次去除切削余量x=2mm后,均需松开转动第一连接件11和压紧螺丝22,使支撑机构50能够在两个自由度方向随产品应力释放而自行调整,在调整完毕后,薄壁框环零件内部应力得到重新分布,达到平衡,此时将转动第一连接件11和压紧螺丝22进行紧固,开始后续加工。

[0079]

进一步的,在完成全部正面特征的粗加工后,整体将大型薄壁框环零件翻身,加工底面。底面的加工流程与正面完全相同,同时也可借用该整支撑机构50和顶丝15进行应力释放和装夹,流程在此不再赘述。

[0080]

第二方面,抑制表面质量恶化方面:

[0081]

如图8所示,在最终需要精加工的截面f型卡槽23内装填填料,填料既需要能够有效提高局部刚性,又需要避免引入额外的粘结应力。

[0082]

填料的配比如下所示质量系数:

[0083][0084]

进一步的,聚乙烯醇为粘结剂,与硼砂、水形成凝胶,碳酸钙粉末为基材,用于整体成型。以上4种混合而成的粘土状材料具有一定的粘性和塑性。然而在高速加工过程中由于切削液的大量冲刷,在切削初始阶段即被冲散,完全无法起到支撑薄壁结构的作用。基于此添加约19%质量百分比的聚醋酸乙烯酯,聚醋酸乙烯酯不溶于水,但是能够缓慢溶于水基切削液,同时聚醋酸乙烯酯在30℃时即发生软化,有助于切削区域填料的即时去除。

[0085]

进一步的,在切削过程中控制切削液流量在15~20l/min,同时切削深度不大于0.5mm,乳化液和环境温度不大于25℃,可满足填料的冲刷侵蚀区域略大于切削区域,在保证切削刚度的同时又规避了填料对切削弧区的影响,有效抑制了表面质量恶化。

[0086]

第三方面,提高表面微观形貌质量方面:

[0087]

在精加工完成后将零件整体置于抛光盘25上,如图9、图10所示,抛光盘25与机床台面17相固定,随之一起转动。固定底座26与底面固定,端面的销控与大型薄壁框环零件上的工艺孔配合,抛光液通过抛光液导管27,流经固定底座26与大型薄壁框环零件上的工艺孔,最终达到抛光盘25上。

[0088]

进一步的,在机床台面17的旋转下,抛光盘25随之一起转动。大型薄壁框环零件5受固定底座26的限位固定,因此在底部平面发生抛光作用,抛光液通过抛光液导管27不断进入磨削区,避免发生干磨。采用该方法能够大幅提高分离面的微观表面质量,有效改善深空环境下的反射率,同时能够在后续表面处理工艺中形成致密的氧化膜,防止分离面发生

冷焊

[0089]

综上所述,本发明提供了一种大型薄壁框环零件加工方法,包含保证产品精度、抑制表面质量恶化并提高表面微观形貌质量三方面的控制措施。在宏观层面有效控制产品变形,保证分离接口精度;在亚微观层面有效抑制加工颤振的产生,保证了装配精度;在微观层面,提高了表面质量,提高了真空环境下光学反射率并降低了分离冷焊的质量风险。该工艺方法简单有效,具备工程化应用条件。

[0090]

在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

[0091]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1