一种提高棒材成材率的工艺控制方法与流程

1.本发明涉及轧钢技术领域,尤其涉及一种提高棒材成材率的工艺控制方法。

背景技术:

2.轧钢成材率指标是影响冶金工业成本的重要因素,约占轧钢生产成本85%~90%,提高钢材生产成材率,不仅对企业本身有很大的经济效益,而且对钢材用户也有许多好处,它可以提高全社会的金属利用率。从钢坯到钢材,发生变化的不仅仅是外形,这其中更是包含了企业经营成本的各种数据指标,衡量着轧钢厂工艺技术水平的高低,成材率也直接影响到生产成本的高低,在公司大力提倡“降成本、增效益”的今天,提高成材率就是在为各公司“降本增效”。

3.影响轧钢棒材成材率的因素有很多,氧化烧损是影响轧钢棒材成材率的主要因素,氧化烧损除钢坯自身携带的氧化铁皮外,钢坯在加热炉加热过程中,由于炉内气氛难易控制,钢坯表面发生氧化反应,生成大量的氧化铁皮,造成金属损失严重,同时可能会影响产品表面质量。因此降低氧化烧损成为控制轧钢棒材成材率的关键。

技术实现要素:

4.本发明所要解决的技术问题是提供通过控制解决热轧棒材成材率和金属收得率低,从而降低企业生产成本和减少资源的浪费的一种提高棒材成材率的工艺控制方法。

5.本发明是通过以下技术方案予以实现:

6.一种提高棒材成材率的工艺控制方法,其包括如下控制工艺:

7.——降低氧化烧损:

8.增设残氧检测系统,实时监控烟气中的含氧量,保持空燃比在0.6~0.7;

9.引进智能加热系统,优化加热工艺:加热炉除预热段外,加热段与均热段换向系统为分散式换向,换向周期为1min,采用智能加热系统,通过plc自动控制,对空气、煤气自动跟踪配比燃烧,进行定温、恒温控制;

10.——中间轧废控制:

11.在1#轧机前增加卡断剪,不论哪一道次发生故障切废,只要钢坯长度的一半及以上还未进入1#轧机启动卡断剪切断钢坯,剩余部分可退库利用;

12.将多线切分轧制工艺的切分导卫装置切分导卫鼻嘴中的导向楔去除,并修改鼻嘴尺寸,使鼻嘴内部空间上下距离增加1mm,左右距离减小1.6毫米;

13.采用无槽轧制工艺手动收料,每班粗轧一次收料≤0.5mm,中轧一次收料≤0.2mm;

14.——切损:飞剪进行切头切尾,并通过自动化电控系统热检信号紧缺控制切头长度。

15.进一步,智能加热系统对加热炉炉温控制要求为:加热段温度控制在950

‑

1150℃,均热段温度控制在1100

‑

1200℃,开轧温度控制在1000

‑

1060℃,当故障停车后进行待轧保温。

16.发明的有益效果

17.本发明保护的一种提高棒材成材率的工艺控制方法,通过降低氧化烧损,减少中间轧废和精准控制切头切尾,从而提高了棒材的成材率,降低了生产成本,提高了企业的市场竞争力。

附图说明

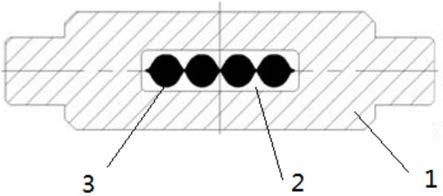

18.图1为改造后的切分导卫装置结构示意图;

19.图2为改造前的切分导卫装置结构示意图;

20.图中1.切分导卫装置,2.切分导卫鼻嘴,3.轧件,4.导向楔。

具体实施方式

21.一种提高棒材成材率的工艺控制方法,其包括如下控制工艺:

22.——降低氧化烧损:

23.增设残氧检测系统,实时监控烟气中的含氧量,保持空燃比在0.6~0.7;当空燃比在0.6~0.7时,烟气中氧含量较低,此时燃烧最充分,加热效率最高。

24.引进智能加热系统,优化加热工艺:加热炉除预热段外,加热段与均热段换向系统为分散式换向,换向周期为1min,采用智能加热系统,通过plc自动控制,对空气、煤气自动跟踪配比燃烧,进行定温、恒温控制,可以提高煤气燃烧效率和加热质量,达到节能减排的目的。

25.——中间轧废控制:

26.在1#轧机前增加卡断剪,不论哪一道次发生故障切废,只要钢坯长度的一半及以上还未进入1#轧机启动卡断剪切断钢坯,剩余部分可退库利用;可减少切废率,据统计,每月可减少钢坯消耗30吨以上,提高成材率约0.03%。

27.将多线切分轧制工艺的切分导卫装置1切分导卫鼻嘴2中的导向楔去除,并修改鼻嘴尺寸,使鼻嘴内部空间上下距离增加1mm,左右距离减小1.6毫米;在生产过程中,四线或多线并联轧件经常会与切分导卫鼻嘴中间的两个导向楔4高速摩擦,容易发生粘钢,引起堆钢事故,将导向楔去除并修改鼻嘴尺寸,使鼻嘴在支撑臂安装位保持有一定的间隙,也就是存在一定的活动量,避免了与轧件3的高速磨损,减少了粘钢堆钢事故的发生。

28.采用无槽轧制工艺手动收料,每班粗轧一次收料≤0.5mm,中轧一次收料≤0.2mm;可以减少粗中轧废比。

29.——切损:飞剪进行切头切尾,并通过自动化电控系统热检信号紧缺控制切头长度。在轧制过程中,由于轧件头尾温降速度较中间部位快,导致头尾变形不均匀、开裂等,为保证生产顺行,采用飞剪进行切头、切尾,通过精确控制切头切尾长度,可以减小可避免的切损,提高成材率。

30.具体切头切尾控制尺寸如表一:

31.表一

32.项目剪切长度/mm重量/kg影响成材率/%1#剪切头803.0770.12%2#剪切头1502.0440.08%

2#剪切尾1001.3620.05%

33.根据计算,按照表一控制切头切尾长度,可以使成材率上升0.6%以上。

34.进一步,智能加热系统对加热炉炉温控制要求为:加热段温度控制在950

‑

1150℃,均热段温度控制在1100

‑

1200℃,开轧温度控制在1000

‑

1060℃,当故障停车后进行待轧保温。具体的待轧保温控制如表二

35.表二

[0036][0037]

控制好加热炉各段的加热温度,保持定温恒温,并按照表二进行停车待轧保温控制,可以提高煤气燃烧效率和加热质量,达到节能减排的目的。

[0038]

由于本发明所保护的一种提高棒材成材率的工艺控制方法,通过采用降低氧化烧损,减少中间轧废和精准控制切头切尾等工艺,使棒材的成材率明显提高。

[0039]

进年成材率指标对比具体数据如表三:

[0040]

表三:

[0041]

年份2016201720182019截止6月份成材率(%)96.0196.1596.5896.65

[0042]

综上所述,本发明所保护的一种提高棒材成材率的工艺控制方法,成材率明显提高,并且降低了生产成本,提高了产品的市场竞争力。

[0043]

对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1