石墨膜与铜的连接方法

:

1.本发明涉及石墨膜与金属连接技术领域,具体的说是一种能够实现石墨膜与金属铜的连接且有效减少焊缝宽度、降低接头处应力的固相扩散连接方法。

背景技术:

2.近年来,随着ai技术的不断发展和5g数据时代的到来,人们对智能电子产品的需求与日俱增并对其智能化程度提出了越来越高的要求。这推动半导体与微电子技术快速发展,微型化、轻量化、高集成化和高频化逐渐成为了微处理器芯片的发展趋势。随着微处理器芯片的高集成化和微型化,这导致了芯片的特征尺寸在不断地减小,其单位面积上的功率不断提高,而电子设备的工作频率持续增加,其发热量持续攀升;并且电子设备中的散热空间不断被压缩,这使得电子设备的散热问题日益凸显,微处理器芯片的散热问题已经成为制约电子产品行业高速发展的桎梏。

3.石墨膜是一种具有优异导热性能且能连续存在的碳材料,也是近年来备受关注的一种导热散热材料。由于其导热率高到880-2000w/(m

·

k),柔性好,被用于便携设备如个人电脑和智能手机芯片的散热和均热,取得了良好的效果。但由于石墨膜强度低,容易出现破损,这极大地限制了其应用范围。如果将石墨膜和铜相连接,将得到具有高导热性、轻质化的构件,这将扩大石墨膜的应用范围,解决芯片的散热问题。但石墨膜和铜的焊接存在诸多难点:(1)石墨膜熔点高,不能采用熔化焊;(2)石墨膜和铜热膨胀系数差异过大,易产生裂纹;(3)石墨膜润湿性不好;(4)碳和铜既不能相互固溶,也不能形成金属间化合物。对于石墨膜与铜的连接还未有报道,因此,需要开发一种简单高效的方法来解决上述难题实现石墨膜和铜的连接。

技术实现要素:

4.本发明针对现有技术中存在的缺点和不足,提出了一种能够实现石墨膜与金属铜的连接且有效减少焊缝宽度、降低接头处应力的固相扩散连接方法。

5.本发明通过以下措施达到:

6.一种石墨膜与铜的连接方法,其特征在于,对石墨膜进行表面金属化处理,在石墨膜表面形成金属中间层,金属铜与金属中间层扩散连接获得石墨膜与金属复合体,所述对石墨膜表面金属化处理是指利用磁控溅射技术在石墨膜表面形成纳米级或微米级的金属中间层;所述金属铜与金属中间层扩散连接具体为:将金属化的石墨膜与待连接金属材料置于真空扩散连接装置内,抽真空,对连接结构加压、加热进行连接,冷却至室温。

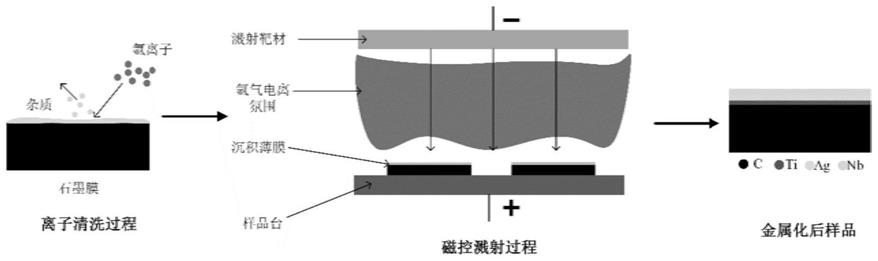

7.本发明所述对石墨膜表面金属化处理是指利用磁控溅射设备,在石墨膜表面依次镀ti、ag、nb三种金属层,形成ti/ag/nb复合中间层。

8.本发明所述金属铜与金属中间层扩散连接时,扩散连接装置内气压为1.5

×

10-3

pa~6.5

×

10-3

pa;对石墨膜和铜的组合件施加的轴向压力为2mpa~5mpa;加热过程为,首先控制升温速率为10℃/min~20℃/min升温至750℃并保温10min,然后控制升温速率为5℃/

min~10℃/min升温至800℃~900℃,保温30min~120min,最后再控制5℃/min~10℃/min的冷却速率降温至300℃后随炉冷却。

9.本发明所述金属铜与金属中间层扩散连接的加热处理优选为:首先控制升温速率为10℃/min升温至750℃保温10min,然后控制升温速率为5℃/min升温至850℃,保温30min,最后再控制5℃/min的冷却速率降温至300℃后随炉冷却。

10.本发明所述对石墨膜表面金属化处理具体为:将石墨膜放置磁控溅射腔体内,温度控制为室温,抽真空使腔体内部气压小于5

×

10-3

pa,然后通入3sccm的氩气,使气压维持在2

×

10-3

pa

±

0.5pa,偏压调至400v,利用氩离子轰击石墨膜表面,持续10min,完成离子清洗,然后开始镀金属层,使石墨膜表面金属化,其中功率为100-400w,镀ti时间为30-90min,镀ag时间为20-70min,镀nb时间为20-60min;石墨膜磁控溅射过程均在真空保护状态下。

11.本发明石墨膜在表面金属化处理前,先进行预处理,预处理为:将石墨膜放入丙酮溶液中超声清洗10min~20min,去除表面油污和杂质;金属铜的预处理为:将金属材料进行机械加工,得到待连接金属材料试样,再将金属材料放入丙酮溶液中超声清洗10min~20min,然后将金属材料的待焊面分别采用400#、800#、1200#、2000#的砂纸逐级打磨并抛光。

12.本发明与现有技术相比,通过采用磁控溅射对石墨膜表面依次溅射ti、ag和nb使其金属化,利用金属化后的高导热石墨膜与金属材料发生元素扩散、反应和晶界迁移,在界面形成结合层;随后形成的结合层逐渐向体积方向发展从而实现石墨膜与金属的连接。

13.本发明将磁控溅射技术与扩散连接方法相结合,成功地将固相扩散连接运用于高导热石墨膜与铜的连接,有效减少焊缝宽度,焊缝中的梯度界面层的存在有效地减少了接头由于两侧母材热膨胀系数差异大而造成的残余应力。

附图说明:

14.附图1是本发明中石墨膜三层金属化层的示意图。

15.附图2是本发明中石墨膜与金属铜连接界面扫描电镜图。

具体实施方式:

16.下面结合附图和实施例,对本发明做进一步的说明。

17.本发明提出了一种石墨膜与铜的连接方法,包括:对石墨膜进行表面金属化处理,在石墨膜表面形成金属中间层,金属铜与金属中间层扩散连接获得石墨膜与金属复合体;

18.其中如附图1所示,所述对石墨膜表面金属化处理是指利用磁控溅射技术在石墨膜表面形成纳米级或微米级的金属中间层,首先利用氩离子完成对石墨膜表面的离子清洗,然后进行磁控溅射,在石墨膜表面依次镀ti、ag、nb金属层;

19.所述金属铜与金属中间层扩散连接具体为:将金属化的石墨膜与待连接金属材料置于真空扩散连接装置内,抽真空,对连接结构加压、加热进行连接,冷却至室温。

20.本发明所述金属铜与金属中间层扩散连接时,扩散连接装置内气压为1.5

×

10-3

pa~6.5

×

10-3

pa;对石墨膜和铜的组合件施加的轴向压力为2mpa~5mpa;加热过程为,首先控制升温速率为10℃/min~20℃/min升温至750℃并保温10min,然后控制升温速率为5℃/min~10℃/min升温至800℃~900℃,保温30min~120min,最后再控制5℃/min~10℃/min

的冷却速率降温至300℃后随炉冷却。

21.本发明所述金属铜与金属中间层扩散连接的加热处理优选为:首先控制升温速率为10℃/min升温至750℃保温10min,然后控制升温速率为5℃/min升温至850℃,保温30min,最后再控制5℃/min的冷却速率降温至300℃后随炉冷却。

22.本发明所述对石墨膜表面金属化处理具体为:将石墨膜放置磁控溅射腔体内,温度控制为室温,抽真空使腔体内部气压小于5

×

10-3

pa,然后通入3sccm的氩气,使气压维持在2

×

10-3

pa

±

0.5pa,偏压调至400v,利用氩离子轰击石墨膜表面,持续10min,完成离子清洗,然后开始镀金属层,使石墨膜表面金属化,其中功率为100-400w,镀ti时间为30-90min,镀ag时间为20-70min,镀nb时间为20-60min;石墨膜磁控溅射过程均在真空保护状态下。

23.本发明石墨膜在表面金属化处理前,先进行预处理,预处理为:将石墨膜放入丙酮溶液中超声清洗10min~20min,去除表面油污和杂质;金属铜的预处理为:将金属材料进行机械加工,得到待连接金属材料试样,再将金属材料放入丙酮溶液中超声清洗10min~20min,然后将金属材料的待焊面分别采用400#、800#、1200#、2000#的砂纸逐级打磨并抛光。

24.实施例1:

25.本实施例的一种高导热石墨膜与铜扩散连接方法,包括以下步骤:

26.步骤一、将高导热石墨膜放入丙酮溶液中超声清洗10min~20min,去除表面油污和杂质;

27.步骤二、将步骤一中得到的石墨膜放置磁控溅射腔体内,温度控制为室温,抽真空使腔体内部气压小于5

×

10-3

pa,然后通入3sccm的氩气,使气压维持在2

×

10-3

pa

±

0.5pa,偏压调至400v,利用氩离子轰击石墨膜表面,持续10min,此过程为离子清洗,然后开始磁控溅射;镀金属层参数:功率为350w,镀ti时间为60min,镀ag时间为20min,镀nb时间为20min;

28.步骤三、将金属铜进行机械加工,得到待连接金属材料试样,再将金属铜放入丙酮溶液中超声清洗10min~20min,然后将金属铜的待焊面分别采用400#、800#、1200#、2000#的砂纸逐级打磨并抛光;

29.步骤四、将步骤二中得到的金属化的高导热石墨膜与步骤三中得到的金属铜按照石墨膜-金属材料的次序装配并置于真空扩散连接装置中,对石墨膜和铜的组合件施加5mpa的轴向压力,待气压达到1.5

×

10-3

pa时进行加热,首先控制升温速率为10℃/min升温至750℃保温10min,然后控制升温速率为5℃/min升温至850℃,保温150min,最后再控制5℃/min的冷却速率降温至300℃后随炉冷却,即实现高导热石墨膜与金属铜的扩散连接。

30.运用上述方法将石墨膜与铜搭接连接,搭接面积为10mm*10mm(

±

0.5mm),将搭接接头进行拉剪实验,测试结果为接头受到10.60n时,接头断裂失效,断裂位置为石墨膜母材,搭接部位完整。

31.实施例2:

32.本实施例的一种高导热石墨膜与铜扩散连接方法,包括以下步骤:

33.步骤一、将高导热石墨膜放入丙酮溶液中超声清洗10min~20min,去除表面油污和杂质;

34.步骤二、将步骤一中得到的石墨膜放置磁控溅射腔体内,温度控制为室温,抽真空使腔体内部气压小于5

×

10-3

pa,然后通入3sccm的氩气,使气压维持在2

×

10-3

pa

±

0.5pa,

偏压调至400v,利用氩离子轰击石墨膜表面,持续10min,此过程为离子清洗,然后开始磁控溅射;镀金属层参数:功率为400w,镀ti时间为90min,镀ag时间为50min,镀nb时间为60min;

35.步骤三、将金属铜进行机械加工,得到待连接金属材料试样,再将金属铜放入丙酮溶液中超声清洗10min~20min,然后将金属铜的待焊面分别采用400#、800#、1200#、2000#的砂纸逐级打磨并抛光;

36.步骤四、将步骤二中得到的金属化的高导热石墨膜与步骤三中得到的金属铜按照石墨膜-金属材料的次序装配并置于真空扩散连接装置中,对石墨膜和铜的组合件施加5mpa的轴向压力,待气压达到1.5

×

10-3

pa时进行加热,首先控制升温速率为10℃/min升温至750℃保温10min,然后控制升温速率为5℃/min升温至900℃,保温30min,最后再控制5℃/min的冷却速率降温至300℃后随炉冷却,即实现高导热石墨膜与金属铜的扩散连接。

37.运用上述方法将石墨膜与铜搭接连接,搭接面积为10mm*10mm(

±

0.5mm),将搭接接头进行拉剪实验,测试结果为接头受到11.67n时,接头断裂失效,断裂位置为石墨膜母材,搭接部位完整。

38.本发明通过在真空保护状态下对高导热石墨膜表面进行ar离子轰击;将处理后的石墨膜进行磁控溅射,在材料待焊面依次溅射ti层、ag层和nb层使其金属化;将处理后的材料按照石墨膜与金属材料的次序装配并置于真空扩散连接装置中加压、加热并保温一段时间;利用金属化后的高导热石墨膜与金属材料发生元素扩散、反应和晶界迁移,在界面形成结合层;随后形成的结合层逐渐向体积方向发展从而实现石墨膜与金属的连接;利用磁控溅射技术与扩散连接方法,使石墨膜与金属铜连接,有效减少了焊缝宽度,焊缝中梯度界面层的存在有效地减少了接头由于两侧母材热膨胀系数差异大而造成的残余应力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1