一种装卸多弹簧机械密封卡簧装置的制作方法

[0001]

本发明属于机械密封件领域,更具体的说涉及一种装卸多弹簧机械密封卡簧装置。

背景技术:

[0002]

带卡簧的机械密封在安装卡簧时比较困难,尤其是在弹簧较多较大时,弹力大,弹簧很不容易整体压下去,很多时候需要两名工作人员配合操作。这样很做,一是容易损坏摩擦副面,二是容易使弹簧扭曲。在大批量安装时,费时费工费力,安装质量没有保证同时效率也较低。

技术实现要素:

[0003]

本发明的目的在于提供一种装卸多弹簧机械密封卡簧装置,实现对卡簧进行压缩,然后压缩的卡簧推动至机械密封件内进行安装,操作简单快捷,省时省力。

[0004]

本发明技术方案一种装卸多弹簧机械密封卡簧装置,包括用于固定机械密封件的固定台和置于固定台上部的卡簧压缩机构,所述卡簧密封机构包括与固定台上固定的机械密封件同轴设置的卡簧压缩筒,所述卡簧压缩筒上设置有升降机构和推动机构,所述升降机构带动卡簧压缩筒与所述机械密封件对接,所述推动机构将所述卡簧压缩筒内压缩的卡簧推动至所述机械密封件内。

[0005]

优选地,所述卡簧压缩筒设置且包括底部的圆柱筒和上部的圆锥筒,所述圆柱筒和所述圆锥筒一体成型,且连接处光滑过度;

[0006]

所述圆柱筒外径与所述机械密封件内径相适应,所述圆柱筒的内径不小于卡簧压缩后的最小外径;所述圆柱筒高度与所述机械密封件外端面至卡簧安装位置深度相适应;

[0007]

所述圆锥筒底部内径与所述圆柱筒内径相适应,圆锥筒口部内径大于卡簧自然状态下的外径。

[0008]

优选地,所述升降机构包括连接在所述卡簧压缩筒外部的升降气缸,所述升降气缸竖直设置且推杆底端可拆卸固定有连接板,所述连接板与所述卡簧压缩筒固定连接。

[0009]

优选地,所述推动机构包括竖直设置且置于所述卡簧压缩筒上部的推动气缸,所述推动气缸的气缸推杆上可拆卸连接有卡簧压缩头,所述卡簧压缩头包括套设的内压头和外压头,所述外压头将置于所述卡簧压缩筒内的卡簧扶正并进行第一次压缩,所述内压头对完成第一次压缩的卡簧进行继续压缩并推动至所述机械密封件内的卡簧安装位置。

[0010]

优选地,所述外压头内部呈圆柱状,外侧呈圆锥状且形状与圆锥筒相适应;所述内压头呈实心圆柱体状,所述内压头直径大于卡簧压缩状态下的最小内径,不大于圆柱筒内径;

[0011]

所述外压头内劲与所述内压头直径相适应,所述外压头底部外径大于卡簧自然状态下的内径,外压头顶部外径小于圆锥筒上口部内径。

[0012]

优选地,所述推动气缸的气缸推杆上套接有一平衡板,所述平衡板两端底部分别

固定有辅助弹簧,所述辅助弹簧底端与所述外压头顶面固定连接,所述推动气缸的气缸推杆底端与所述内压头可拆卸连接。

[0013]

优选地,所述固定台上固定有用于固定机械密封件的三角卡盘,固定台上还固定有立柱,所述立柱顶端连接有横向臂,升降气缸和推动气缸均与横向臂固定安装。

[0014]

本发明技术方案的一种装卸多弹簧机械密封卡簧装置的有益效果是:利用升降机构带动卡簧压缩筒与所述机械密封件对接,利用推动机构将卡簧压缩筒内压缩的卡簧推动至机械密封件内,实现快速的将卡簧安装在机械密封件内,操作简单快捷,省时省力。

附图说明

[0015]

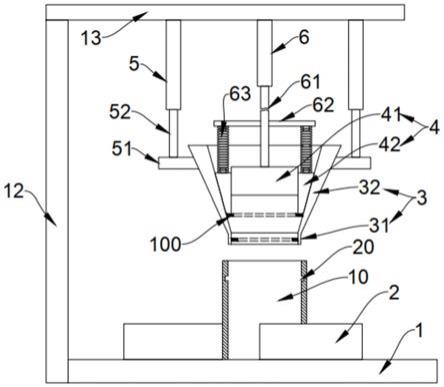

图1为本发明技术方案的一种装卸多弹簧机械密封卡簧装置结构示意图,

[0016]

图2为卡簧压缩头结构示意图,

[0017]

图3为卡簧置于卡簧压缩筒内示意图,

[0018]

图4为卡簧压缩头在完成第一次压缩时状态示意图,

[0019]

图5为卡簧压缩头在完成第一次压缩后继续向下进行第二次压缩状态图。

具体实施方式

[0020]

下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

[0021]

如图1所示,本发明技术方案一种装卸多弹簧机械密封卡簧装置,包括用于固定机械密封件10的固定台1和置于固定台1上部的卡簧压缩机构。卡簧密封机构包括与固定台1上固定的机械密封件10同轴设置的卡簧压缩筒3,卡簧压缩筒3上设置有升降机构和推动机构。升降机构带动卡簧压缩筒3与机械密封件10对接,推动机构将卡簧压缩筒3内压缩的卡簧推动至机械密封件10内。

[0022]

基于上述技术方案,卡簧在卡簧压缩筒3内进行压缩,压缩至于机械密封件10内径相适应状态下,然后利用推动机构推动进入机械密封件10内的卡簧安装位置20,并在卡簧自身弹力恢复力的作用下恢复,实现密封作用。

[0023]

如图1,卡簧压缩筒3设置且包括底部的圆柱筒31和上部的圆锥筒32,圆柱筒31和圆锥筒32一体成型,且连接处光滑过度,便于压缩的卡簧由圆柱筒31和圆锥筒32的连接处通过,并在半径上逐渐缩小或不变,避免出现凸台、肩台等影响卡簧运动。

[0024]

圆柱筒31外径与机械密封件10内径相适应。圆柱筒31高度与机械密封件10外端面至卡簧安装位置20深度相适应。在进行卡簧安装时,需要将圆柱筒31对接至机械密封件10内部,且圆柱筒31远离圆锥筒32端部需要延伸至机械密封件10内的卡簧安装位置20,避免卡簧在安装过程中对机械密封件10内部结构造成划伤等影响。另一方面也便于对卡簧进行推动,避免在卡簧进入机械密封件10内的卡簧安装位置20前与机械密封件10内部结构法神干涉。

[0025]

圆柱筒31的内径不小于卡簧压缩后的最小外径。避免卡簧在圆柱筒31内压缩过

度,影响卡簧性能或使用寿命,或避免卡簧压缩超过极限,使得卡簧失去作用甚至报废。

[0026]

圆锥筒32底部内径与圆柱筒31内径相适应,便于压缩的卡簧运动顺畅,圆锥筒32口部内径大于卡簧自然状态下的外径,便于自然状态下的卡簧放置入卡簧压缩筒3内。

[0027]

如图1,升降机构包括连接在卡簧压缩筒3外部的升降气缸5,升降气缸5竖直设置且推杆52底端可拆卸固定有连接板51,连接板51与卡簧压缩筒3固定连接。连接板51和卡簧压缩筒3作为一个整体与升降气缸5的推杆52连接,适应不同型号的卡簧的压缩,在对不同型号的压簧的压缩时,仅仅需要更换卡簧压缩筒3即可。

[0028]

推动机构包括竖直设置且置于卡簧压缩筒3上部的推动气缸6,推动气缸6的气缸推杆61上可拆卸连接有卡簧压缩头4。卡簧压缩头4包括套设的内压头41和外压头42。外压头42将置于卡簧压缩筒3内的卡簧扶正并进行第一次压缩。内压头41对完成第一次压缩的卡簧进行继续压缩并推动至机械密封件10内的卡簧安装位置20。基于本段技术方案,外径较大的外压头42对卡簧进行扶正并进行初步压缩(第一次压缩),内径较小的内压头42对卡簧进行再次压缩(第二次压缩)和推动,有效的实现对一些直径较大,且安装时需要压缩至较小尺寸的卡簧进行安装,避免在卡簧安装压缩中,出现卡簧倾斜或难以对准等问题。

[0029]

为实现上段的适应安装时需要压缩至较小尺寸的卡簧进行安装,优选地外压头42内部呈圆柱状,外侧呈圆锥状且形状与圆锥筒32内壁相适应;内压头41呈实心圆柱体状,内压头41直径大于卡簧压缩状态下的最小内径,不大于圆柱筒31内径。外压头42内劲与内压头41直径相适应,外压头42底部外径大于卡簧自然状态下的内径,外压头42顶部外径小于圆锥筒32上口部内径。对内压头41、外压头42和卡簧内径、外径尺寸条件见图3至图5。

[0030]

如图1,推动气缸6的气缸推杆61上套接有一平衡板62,平衡板62两端底部分别固定有辅助弹簧63。辅助弹簧63底端与外压头42顶面固定连接,推动气缸6的气缸推杆61底端与内压头41可拆卸连接。在两辅助弹簧63内部分别套设有伸缩杆7,伸缩杆7包括若干节相互套接的伸缩单杆,辅助弹簧63自然状态下长度与伸缩杆7最大长度相适应,此时若干节伸缩单干均延伸,使得伸缩杆7处于长度最大状态,避免卡簧压缩头4的重力作用拉伸辅助弹簧63,影响辅助弹簧63性能和使用寿命,在进行卡簧压缩时,辅助弹簧63和伸缩杆7被压缩,外压头42在辅助弹簧63的反向力作用下实现对卡簧进行压缩。

[0031]

如图1,固定台1上固定有用于固定机械密封件10的三角卡盘2,固定台1上还固定有立柱12,立柱12顶端连接有横向臂13,升降气缸5和推动气缸6均与横向臂13固定安装。

[0032]

本技术方案中,如图3为卡簧置于卡簧压缩筒内示意图,图4为卡簧压缩头在完成第一次压缩时状态示意图,图5为卡簧压缩头在完成第一次压缩后继续向下进行第二次压缩状态图,即图3至图5为卡簧压缩过程示意图。

[0033]

图3中,卡簧300为未被压缩的自然状态,手动将卡簧300放入卡簧压缩筒3内,由于手动放置,卡簧300可能会如图3所示处于一定的倾斜状态。然后卡簧压缩头4向下运动,此时为避免内压头41进入卡簧环内,这里的可以使得卡簧压缩头4在初始状态时,内压头41底面位置高于外压头42的底面位置,随着卡簧压缩头4向下运动,首先外压头42底面接触卡簧300并对卡簧300进行压缩,一方面在压缩中实现对卡簧300进行扶正,另一方面对卡簧300进行第一次压缩。

[0034]

随着卡簧压缩头4向下运动,卡簧被压缩,当卡簧压缩头4向下运动至如图4所示状态时,外压头42与圆锥筒32接触,不能再向下运动,此时,内压头41已经向下运动至底面接

触了被完成了第一次压缩的卡簧100。

[0035]

然后随着推动气缸6继续工作,内压头41继续向下运动,平衡板62向下运动并压缩辅助弹簧,但是外压头42不会继续向下运动。在内压头41继续向下运动过程中,图4中的卡簧100被压缩至如图5所示状态的卡簧200,此时,卡簧200位于圆柱体31内,已经完成了卡簧的整个压缩过程。此时推动气缸继续工作,将卡簧200向前推动直至机械密封件10内的卡簧安装位置20处,即完成了卡簧的安装。最后回撤推动气缸和升降气缸即可。

[0036]

显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1