横梁连接板的成型方法与流程

1.本申请涉及横梁成型领域,具体而言,涉及一种横梁连接板的成型方法。

背景技术:

2.本申请对于背景技术的描述属于与本申请相关的相关技术,仅仅是用于说明和便于理解本申请的申请内容,不应理解为申请人明确认为或推定申请人认为是本申请在首次提出申请的申请日的现有技术。

3.车架横梁连接是一种卡车车架的重要零件,卡车车架的主要部件为纵梁和车架横梁连接等。车架横梁连接的料厚达8mm,整体成l形状,上下横梁连接配对使用,布满各种安装孔,对其成型角度有极高要求,形状为非对称结构,因为材质普遍为500l等高强度材质,抗拉强度为500mpa以上,回弹大,因为设计结构原因及材料回弹等因素很难保证为成型后的孔位及角度,因此亟待开发一种合适的车架横梁连接冲压成型工艺方法以克服上述缺陷。

技术实现要素:

4.本申请的目的是针对上述至少一部分缺陷,本申请提供一种工件合格率高、成型精度高的横梁连接板的成型方法

5.为了实现上述目的,本申请提供了一种横梁连接板的成型方法,包括如下步骤:

6.步骤1,对毛胚料进行切割,并在被切割的毛胚料上加工多个安装孔及补充孔形成初始料,多个所述安装孔以所述补充孔的轴线对称设置;

7.步骤2,以所述补充孔为定位点,对所述初始料进行冲压成型处理形成冲压料;

8.步骤3,以所述冲压料的轮廓定位,并切断所述补充孔进行切断处理形成两个横梁连接板。

9.在其中一些实施例中,在所述步骤1中,切割毛刺小于等于0.3mm;

10.在所述步骤3中,切断毛刺小于等于0.3mm。

11.在其中一些实施例中,在所述步骤2中,所述冲压成型处理在所述初始料宽度方向的两侧形成折边以及在所述初始料长度方向的中部形成切断槽,所述补充孔位于所述切断槽内,所述冲压料的两个所述折边之间距离的误差不大于3mm,所述冲压料的折边的成型角度的误差小于1

°

,所述冲压料的平整度为0.8。

12.在其中一些实施例中,所述补充孔为沿所述切断槽长度方向设置的长条形孔。

13.在其中一些实施例中,在所述步骤2,所述初始料形成所述折边处的厚度为所述初始料其他部分厚度的93%~97%。

14.本申请的上述技术方案具有如下优点:本申请提供的成型方法,在切断位置处先加工出补充孔,在后续的加工中以补充孔为定位点进行工艺加工,防止工件成型窜动,最后切割刀以补充孔为基准进行切断处理形成两个横梁连接板,即补充孔在切割刀的切割路线上作为被去除的部分,大幅提高制件的成形质量、角度、孔位精度,从而提高了成型后的横

梁连接板。

15.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

16.本申请的附加方面和优点将在下面的描述部分中变得明显,或通过本申请的实践了解到。

附图说明

17.本申请的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

18.图1是本申请所述成型方法制成的初始料的结构示意图;

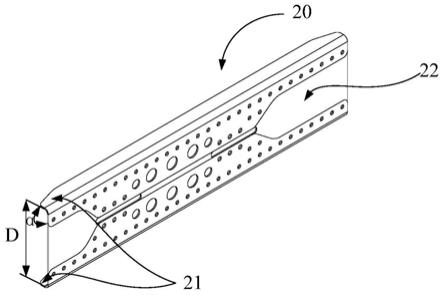

19.图2是本申请所述成型方法制成的冲压料的结构示意图;

20.图3是本申请所述成型方法制成的横梁的结构示意图。

21.其中,图1至图3中附图标记与部件名称之间的对应关系为:

22.初始料10,安装孔11,补充孔12,冲压料20,折边21,切断槽22,横梁30。

具体实施方式

23.为了能够更清楚地理解本申请的上述目的、特征和优点,下面结合附图和具体实施方式对本申请进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

24.在下面的描述中阐述了很多具体细节以便于充分理解本申请,但是,本申请还可以采用其他不同于在此描述的其他方式来实施,因此,本申请的保护范围并不受下面公开的具体实施例的限制。

25.下述讨论提供了本申请的多个实施例。虽然每个实施例代表了申请的单一组合,但是本申请不同实施例可以替换,或者合并组合,因此本申请也可认为包含所记载的相同和/或不同实施例的所有可能组合。因而,如果一个实施例包含a、b、c,另一个实施例包含b和d的组合,那么本申请也应视为包括含有a、b、c、d的一个或多个所有其他可能的组合的实施例,尽管该实施例可能并未在以下内容中有明确的文字记载。

26.本申请提供的横梁连接板的成型方法,包括如下步骤:

27.步骤1,对毛胚料进行切割,并在被切割的毛胚料上加工多个安装孔11及补充孔12形成初始料10,多个安装孔11以补充孔12的轴线对称设置,如图1所示。

28.步骤2,以补充孔12为定位点,对初始料10进行冲压成型处理形成冲压料20,如图2所示。

29.步骤3,以冲压料20的轮廓定位,并切断补充孔12进行切断处理形成两个横梁连接板。采用冲压料20的轮廓定位,方便加工过程中调整冲压料20的安装位置,如图2所示。

30.本申请提供的成型方法,在切断位置处先加工出补充孔12,在后续的加工中以补充孔12为定位点进行工艺加工,防止工件成型窜动,最后切割刀以补充孔12为基准进行切断处理形成两个横梁连接板,即补充孔12在切割刀的切割路线上作为被去除的部分,补充孔12作为工艺补充,保证了加工结构整体的成型精度,从而提高了制件的成形质量、角度、孔位精度,从而提高了成型后的横梁连接板。

31.在本申请的一个实施例中,在步骤1中,切割毛刺小于等于0.3mm。在步骤3中,切断毛刺小于等于0.3mm。保证了加工结构整体的成型精度,从而提高了成型后的横梁连接板。

32.在本申请的一个实施例中,如图2所示,在步骤2中,冲压成型处理在初始料10宽度方向的两侧形成折边21以及在初始料10长度方向的中部形成切断槽22,补充孔12位于切断槽22内,冲压料20的两个折边之间距离l的误差不大于3mm,冲压料20的折边的成型角度α的误差小于1

°

,冲压料20的平整度为0.8。

33.冲压成型工艺利用大吨位油压机进行成型,大吨位油压机的内r采用r=9mm,在利用补充补充孔12提高成形质量及强度,保证零件精度。

34.在本申请的一个实施例中,补充孔12为沿切断槽22长度方向设置的长条形孔。提高了工件的切断质量,保证了加工结构整体的成型精度,从而提高了成型后的横梁连接板。

35.在本申请的一个实施例中,如图2所示,在步骤2中,初始料10形成折边21处的厚度为初始料10其他部分厚度的93%~97%,优选地,初始料10形成折边21处的厚度为初始料10其他部分厚度的95%。降低了折边21处的强度,方便对折边21的加工,避免了整体成型后回弹的情况发生,保证了折边21的成型角度,从而提高了成型后的双凸缘横梁30质量。

36.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。术语“多个”则指两个或两个以上,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

37.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

38.以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1