一种便于固定辊体位置的机加工辅助台面及其使用方法与流程

[0001]

本发明涉及车床加工配设辅助装置技术领域,具体为一种便于固定辊体位置的机加工辅助台面及其使用方法。

背景技术:

[0002]

车床是主要用利用车刀对工件进行车削加工的装置,通常车刀使用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工,而被加工件通常是将其卡在三爪卡盘之上,然后由电机驱动三爪卡盘旋转,并进行进给运动接触车刀,进行相应的加工处理;

[0003]

在加工各种零件时,不可避免地会遇到需要加工一些较长的轴类零件的需求,而加工这类零件通常就需要使用长度尺寸较长的辊体加工件进行车削;而三爪卡盘的尺寸是固定不变的,在安置这种零件的过程中需要多个工人一边搀扶、一边放置、另一边控制三爪卡盘对其夹紧,这种安装方式十分不便;而如果只是一个工人将较长的辊体加工件放置于三爪卡盘中心位置,另一端抵住车床的板体,辊体加工件呈倾斜放置,随后工人再启动三爪卡盘夹紧,将辊体加工件在夹紧的过程中“抬起”,不可避免地会被出现辊体加工件于三爪卡盘的下部接触位置发生压溃的现象,造成资源的浪费与工件的损失,即使辊体加工件的材料硬度较高,在极端的压力作用下也会产生不可察觉的细小疲劳裂纹,即使成功车制成轴类零件,其使命寿命也会大大降低;同时上述多个工人配合的安装方式,每个工人所手持的辊体加工件的部位必定会产生一定误差,导致辊体加工件也是处于倾斜状态,虽然不至于造成压溃现象,但也会对车床主轴造成附加横向疲劳载荷,而主轴在轴承上运转的平稳性直接影响工件的加工质量,一旦主轴的旋转精度降低,则机床的使用价值就会降低。

[0004]

针对上述情况,提出一种便于固定辊体位置的机加工辅助台面及其使用方法。

技术实现要素:

[0005]

本发明的目的在于提供一种便于固定辊体位置的机加工辅助台面及其使用方法,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:一种便于固定辊体位置的机加工辅助台面,包括车床板体和两个固定套筒,所述车床板体的上表面开设有矩槽,所述矩槽的内侧壁滑动连接有基座,所述基座的上表面开设有通孔,所述矩槽的上表面一体成型有两个第一导轨,所述基座的上表面固定连接有连接板,所述连接板的两侧面对称一体成型有两个凸台,所述连接板的上表面卡接有第二导轨,所述连接板的内侧壁插接有固定壳体,所述固定壳体的下表面开设有第二滑槽,所述第二导轨的外表面与所述第二滑槽滑动连接,所述连接板的一侧焊接有把手,所述固定壳体的上表面焊接有一个固定套筒,所述固定套筒的一侧铰接有心轴,所述心轴的外表面与另一个所述固定套筒焊接,所述固定套筒的内侧壁对称一体成型有十五个固定孔,所述固定孔的内侧壁固定连接有压缩弹簧,所述压缩弹簧的上表面焊接有卡钳板,两个所述固定套筒互相远离的一侧对称焊接有两个连接台,所述车床板体的上表面铰接有三爪卡盘,所述卡钳板的上表面滑动连接有辊体加工件。

[0007]

作为本技术方案的进一步优选的:所述矩槽的上表面焊接有销轴,所述销轴的外表面与所述通孔铰接。

[0008]

作为本技术方案的进一步优选的:所述基座的下表面开设有两个第一滑槽,所述第一滑槽的内侧壁与所述第一导轨滑动连接。

[0009]

作为本技术方案的进一步优选的:所述连接板的前表面对称焊接有七个第一加强筋,所述第一加强筋的下表面与所述基座焊接。

[0010]

作为本技术方案的进一步优选的:所述凸台的内侧壁螺纹连接有螺栓,所述螺栓的外表面与所述第二导轨螺纹连接,所述螺栓的另一侧面螺纹连接有螺母。

[0011]

作为本技术方案的进一步优选的:所述卡钳板的上表面粘接有五个橡胶垫片。

[0012]

作为本技术方案的进一步优选的:所述连接台的内侧壁铰接有螺纹扭杆。

[0013]

作为本技术方案的进一步优选的:所述固定套筒的下表面对称焊接有十二个第二加强筋,所述第二加强筋的下表面与所述固定壳体的上表面焊接。

[0014]

另外本发明还提供一种便于固定辊体位置的机加工辅助台面的使用方法,具体包括以下步骤:

[0015]

s1、首先将要车加工的辊体加工件放置于与固定壳体所配合的固定套筒的卡钳板之上;

[0016]

s2、将另一个固定套筒通过心轴的铰接,旋转翻盖于与固定壳体所配合的固定套筒之上,将十个卡钳板稳固贴合于辊体加工件之上,随后旋转螺纹扭杆将两个连接台紧密连接,在旋扭过程中固定套筒会向内施加压力,迫使压缩弹簧进行弹性形变,迫使每一个卡钳板紧固钳住辊体加工件;

[0017]

s3、随后使用把手带动固定壳体向内移动,在此期间固定壳体向下带动基座的通孔于矩槽的销轴进行铰接旋转,同时矩槽由于其矩形形状的特性下,在固定壳体行进九十度后对其进行限位;

[0018]

s4、随后将固定壳体的第二滑槽相较于连接板进行向前或向后调整位移,将不同长度的辊体加工件放置于三爪卡盘的前端,随后使用车床控制三爪卡盘将辊体加工件所固定夹紧;

[0019]

s5、最后反向旋转螺纹扭杆松开两个固定套筒,利用把手控制固定壳体以及连接板和基座旋转复位,避免对后续车削加工作业产生影响。

[0020]

作为本技术方案的进一步优选的:在所述s4中,连接板通过与其固定连接的第二导轨,配合固定壳体的第二滑槽进行向前或向后调整位移。

[0021]

与现有技术相比,本发明的有益效果是:通过固定套筒相较于卡钳板配合较长的辊体加工件垂直布置,后旋转整体装置将辊体加工件送至三爪卡盘,不需多个工人配合且避免会对主轴产生附加载荷导致精度降低的现象;而途中卡钳板会配合压缩弹簧稳固钳住辊体加工件,同时橡胶垫片也可以避免卡钳板对辊体加工件的表面造成磨损,并且加大了摩擦力,防止产生倾斜现象;同时第二滑槽与第二导轨的配合也可适应不同长度的辊体加工件运输距离需求。

附图说明

[0022]

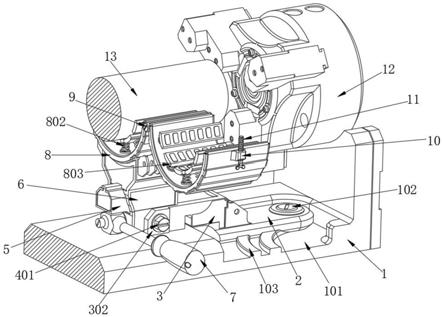

图1为本发明的立体结构示意图;

[0023]

图2为本发明的车床板体立体结构示意图;

[0024]

图3为本发明的固定套筒立体结构示意图;

[0025]

图4为本发明的基座立体结构示意图;

[0026]

图5为本发明的固定套筒另一视角立体结构示意图;

[0027]

图6为本发明的另一视角立体结构示意图。

[0028]

图中:1、车床板体;101、矩槽;102、销轴;103、第一导轨;2、基座;201、通孔;202、第一滑槽;3、连接板;301、第一加强筋;302、凸台;4、螺栓;401、螺母;5、第二导轨;6、固定壳体;601、第二滑槽;602、第二加强筋;7、把手;8、固定套筒;801、固定孔;802、压缩弹簧;803、卡钳板;804、橡胶垫片;9、心轴;10、连接台;11、螺纹扭杆;12、三爪卡盘;13、辊体加工件。

具体实施方式

[0029]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

实施例

[0031]

请参阅图1-6,本发明提供一种技术方案:一种便于固定辊体位置的机加工辅助台面,包括车床板体1和两个固定套筒8,车床板体1的上表面开设有矩槽101,矩槽101的内侧壁滑动连接有基座2,基座2的上表面开设有通孔201,矩槽101的上表面一体成型有两个第一导轨103,基座2的上表面固定连接有连接板3,连接板3的两侧面对称一体成型有两个凸台302,连接板3的上表面卡接有第二导轨5,连接板3的内侧壁插接有固定壳体6,固定壳体6的下表面开设有第二滑槽601,第二导轨5的外表面与第二滑槽601滑动连接,连接板3的一侧焊接有把手7,固定壳体6的上表面焊接有一个固定套筒8,固定套筒8的一侧铰接有心轴9,心轴9的外表面与另一个固定套筒8焊接,固定套筒8的内侧壁对称一体成型有十五个固定孔801,固定孔801的内侧壁固定连接有压缩弹簧802,压缩弹簧802的上表面焊接有卡钳板803,两个固定套筒8互相远离的一侧对称焊接有两个连接台10,车床板体1的上表面铰接有三爪卡盘12,卡钳板803的上表面滑动连接有辊体加工件13。

[0032]

本实施例中,具体的:矩槽101的上表面焊接有销轴102,销轴102的外表面与通孔201铰接;通过销轴102与基座2的通孔201之间的配合,工作人员可以使用把手7带动固定壳体6向内旋转移动,同时矩槽101由于其矩形形状的特性下,在固定壳体6以及基座2行进九十度后对其进行限位。

[0033]

本实施例中,具体的:基座2的下表面开设有两个第一滑槽202,第一滑槽202的内侧壁与第一导轨103滑动连接;通过第一滑槽202与第一导轨103之间的配合,可以使得基座2在旋转过程中更好地接触贴平车床板体1,避免对后续步骤产生精准性误差。

[0034]

本实施例中,具体的:连接板3的前表面对称焊接有七个第一加强筋301,第一加强筋301的下表面与基座2焊接;第一加强筋301可以加大连接板3承受来自上方载荷的能力。

[0035]

本实施例中,具体的:凸台302的内侧壁螺纹连接有螺栓4,螺栓4的外表面与第二导轨5螺纹连接,螺栓4的另一侧面螺纹连接有螺母401;通过螺栓4与螺母401可以使得连接板3稳固螺纹连接第二导轨5,为后续的工作提供前提条件。

[0036]

本实施例中,具体的:卡钳板803的上表面粘接有五个橡胶垫片804;橡胶垫片804可以避免卡钳板803对辊体加工件13的表面造成磨损,并且加大了摩擦力,防止产生倾斜现象。

[0037]

本实施例中,具体的:连接台10的内侧壁铰接有螺纹扭杆11;在将辊体加工件13放置于与固定壳体6所配合的固定套筒8的卡钳板803之上后,把另一个固定套筒8旋转翻盖于与固定壳体6所配合的固定套筒8之上,将十个卡钳板803稳固贴合于辊体加工件13之上,随后旋转螺纹扭杆11将两个连接台10紧密连接,在旋扭过程中固定套筒8会向内施加压力,迫使压缩弹簧802进行弹性形变,迫使每一个卡钳板803紧固钳住辊体加工件13;

[0038]

本实施例中,具体的:固定套筒8的下表面对称焊接有十二个第二加强筋602,第二加强筋602的下表面与固定壳体6的上表面焊接;第二加强筋602可以加大固定套筒8承受来自上方载荷的能力。

[0039]

另外本发明还提供一种便于固定辊体位置的机加工辅助台面的使用方法,具体包括以下步骤:

[0040]

s1、首先将要车加工的辊体加工件13放置于与固定壳体6所配合的固定套筒8的卡钳板803之上;

[0041]

s2、将另一个固定套筒8通过心轴9的铰接,旋转翻盖于与固定壳体6所配合的固定套筒8之上,将十个卡钳板803稳固贴合于辊体加工件13之上,随后旋转螺纹扭杆11将两个连接台10紧密连接,在旋扭过程中固定套筒8会向内施加压力,迫使压缩弹簧802进行弹性形变,迫使每一个卡钳板803紧固钳住辊体加工件13;

[0042]

s3、随后使用把手7带动固定壳体6向内移动,在此期间固定壳体6向下带动基座2的通孔201于矩槽101的销轴102进行铰接旋转,同时矩槽101由于其矩形形状的特性下,在固定壳体6行进九十度后对其进行限位;

[0043]

s4、随后将固定壳体6的第二滑槽601相较于连接板3进行向前或向后调整位移,将不同长度的辊体加工件13放置于三爪卡盘12的前端,随后使用车床控制三爪卡盘12将辊体加工件13所固定夹紧;

[0044]

s5、最后反向旋转螺纹扭杆11松开两个固定套筒8,利用把手7控制固定壳体6以及连接板3和基座2旋转复位,避免对后续车削加工作业产生影响。

[0045]

本实施例中,具体的:在s4中,连接板3通过与其固定连接的第二导轨5,配合固定壳体6的第二滑槽601进行向前或向后调整位移。

[0046]

工作原理或者结构原理:在将辊体加工件13放置于卡钳板803之上后,在螺纹扭杆11旋扭过程中会对固定套筒8会向内施加压力,迫使压缩弹簧802进行弹性形变,迫使每一个卡钳板803紧固钳住辊体加工件13;而在把手7带动固定壳体6向内移动的过程中,通过第一滑槽202与第一导轨103之间的配合,可以使得基座2在旋转过程中更好地接触贴平车床板体1,避免对后续步骤产生精准性误差;同时卡钳板803的上表面粘接有五个橡胶垫片804;橡胶垫片804可以避免卡钳板803对辊体加工件13的表面造成磨损,并且加大了摩擦力,防止产生倾斜现象。

[0047]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1