复合式金属管自动追踪裁切装置的制作方法

1.本发明关于一种金属切割装置,特别关于一种适用于制管机的金属管自动追踪裁切装置。

背景技术:

2.现有的制管机主要是将长条直板状的金属板件入料后,以弯曲成型为预定的截面形状,如圆形、椭圆形、方形等等,并于弯曲成型后进行接缝焊接,而焊接为封闭的管体,再进行研磨、整形等作业,并将制造完成的金属管输送至切割装置,而将金属管依照需求长度进行裁切;由于现有的制管机持续的制管输出,因此制造完成的金属管会也持续地处于移动状态,并以固定的速度持续移动至切割装置进行裁切。

3.现有适用于制管机的金属管自动追踪裁切装置主要包含有一机座、可相对机座移动的一台车,以及装设于台车的一裁切装置,在进行金属管切割时,台车会先停靠于一个基准起点,当待切的金属管经过台车的长度为预定裁切长度时,台车受到驱动而相对于机座滑移,并让台车保持与待切的金属管相同速度的移动,而让裁切装置的位置保持在待切金属管预定裁切的长度处,以进行裁切作业,并于完成裁切作业后,再驱动台车返回基准起点,进行下一次的裁切循环。

4.现有的金属管自动追踪裁切装置可以分为摩擦锯切机种与冷锯切机种,其中摩擦锯切机种主要是利用锯片高速旋转,而让金属管与锯齿接触的部分因为摩擦热熔解而切断,进行金属摩擦锯切所需要的锯片转速约为每分钟2000~3500转(revolution per minute,rpm);冷锯切机种主要是利用锯片低速旋转,而让锯齿锯切金属管时产生的热量通过锯齿转移到锯屑,使金属管与锯片保持冷却,冷锯切的锯片所需要的转速约为80~200转(rpm),因此冷锯切机种需要搭载输出低短速高转矩的锯片驱动装置。摩擦锯切与冷锯切各有其优缺点,摩擦锯切的优点为锯切速度快,生产效率高,缺点是金属管断面通常有毛边与不平整的部分,而需要另外进行研磨;冷锯切的优点是金属管的断面较平整光滑,缺点是锯切速度慢,产生效率低,因此摩擦锯切与冷锯切分别应用于不同用途的金属切割。

5.然而,现有的金属切割装置具有以下的缺点:

6.1、因为冷锯切与摩擦锯切所需要的锯片旋转速度不同,冷锯切机种无法进行摩擦锯切,摩擦锯切机种也无法进行冷锯切,因此,金属管的制造厂为了因应不同用途的金属管生产与切割,需要分别购买摩擦锯切的机种和冷锯切的机种,增加产线的配置成本,并且在同一条生产线中,无法迅速地更换作业机台,调整产线的配置弹性较低,使用上较不方便。

7.2、现有适用于制管机的金属管切割装置,在进行每次裁切循环时,台车皆需要先回到基准起点,待金属管经过台车的长度为预订长度时,才会驱动台车移动,而使得台车需要快速地由停止状态加速至与金属管的速度相同,在裁切完毕之后,台车亦需要急速的返回基准起点等待下次切割,此种运作方式对于机械组件造成极大的负担,致使设备寿命缩短,并且极为耗费电力。

8.综上所述,现有适用于制管机的金属管切割装置尚有可改进的空间。

技术实现要素:

9.有鉴于此,本发明的主要目的在于提供一种同时具备摩擦锯切功能与冷锯切功能的金属切割装置,而可以配合不同用途的金属管生产,提供所需求的锯切方式,提升使用的便利性。

10.为了达到上述的目的,本发明提供一种复合式金属管自动追踪裁切装置,其包含有:

11.一机座,其包含一长度方向;

12.一台车单元,其连接于该机座,该台车单元包含一台车与一位移驱动装置,该台车与该机座以该位移驱动装置连接,该位移驱动装置驱动该台车沿该机座的长度方向移动;

13.一锯切座单元,其连接于该台车,该锯切座单元包含一锯切座与一锯切座驱动装置,该锯切座与该台车以该锯切座驱动装置连接,该锯切座驱动装置驱动该锯切座相对该台车移动;

14.一锯片驱动装置,其装设于该锯切座,其包含有一锯片刀轴;以及

15.一控制系统,该控制系统包含一位移控制模组、一锯切座控制模组、一锯切模式控制模组;其中

16.该位移控制模组与该位移驱动装置连接,该位移控制模组发出一位移控制信号至该位移驱动单元控制该位移驱动装置运转;

17.该锯切座控制模组与该锯切座驱动装置连接,该锯切座控制模组发出一锯切座控制信号至该锯切座驱动装置控制该锯切座驱动装置运转;以及

18.该锯切模式控制模组与该锯片驱动装置连接,该锯切模式控制模组包含一冷锯切控制信号与一摩擦锯切控制信号,当该锯切模式控制模组输出该冷锯切控制信号至该锯片驱动装置时,该锯片驱动装置的锯片刀轴以一第一转速旋转且该锯片刀轴的输出转矩大于等于35公斤重

×

公尺(kgf

×

m),当该锯切控制模组输出该摩擦锯切控制信号至该锯片驱动装置时,该锯片驱动装置的锯片刀轴以一第二转速旋转且该锯片刀轴的输出转矩大于等于20公斤重

×

公尺(kgf

×

m),该第一转速为每分钟80转至每分钟200转,该第二转速为每分钟2000转至每分钟3500转。

19.利用上述的技术特征,本发明的复合式金属管自动追踪裁切装置同时具备摩擦锯切功能与冷锯切功能,并且能于进行摩擦锯切与进行冷锯切时皆能提供足够的切削力,提升复合式金属切割机台的便利性,而可以依据生产需求,切换锯切方式,提升使用的便利性。

附图说明

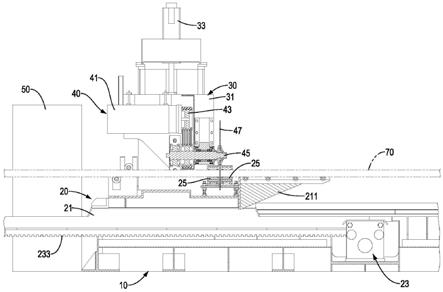

20.图1为本发明较佳实施例局部剖面的侧视图。

21.图2为本发明较佳实施例的俯视图。

22.图3为本发明的锯片驱动装置的马达特性图。

23.图4为本发明较佳实施例的使用示意简图。

24.图5为本发明较佳实施例的位移控制模组的方块示意图。

具体实施方式

25.请配合参考图1与图2,本发明的复合式金属管自动追踪裁切装置的较佳实施例,其包含有一机座10、一台车单元20、一锯切座单元30、一锯片驱动装置40,与一控制系统50。

26.该机座10包含一长度方向,该台车单元20连接于该机座10,该台车单元20包含一台车21与一位移驱动装置23,该台车21以该位移驱动装置23而与该机座10连接,该位移驱动装置23驱动该台车21沿该机座10的长度方向移动,其中该位移驱动装置23包含有装设于该机座10的一驱动马达231与装设于该台车21的一齿排233,该齿排233与该驱动马达231连接,而可利用驱动马达231运转带动齿排233相对于机座10位移,而带动该台车21相对于机座10位移。该台车21包含有一支撑架211与至少一夹持组件25,该支撑架211用以支撑金属管70通过台车21,该至少一夹持组件25用以夹持金属管70,藉以在裁切时使该台车21与金属管材70间不会产生额外的位移或晃动。

27.该锯切座单元30连接于该台车21,该锯切座单元30包含一锯切座31与一锯切座驱动装置33,该锯切座31与该台车21以该锯切座驱动装置33连接,该锯切座驱动装置33驱动该锯切座31相对于该台车21移动,该锯切座31可以相对该台车21上、下移动,或是朝向或远离金属管70的横向移动。

28.该锯片驱动装置40装设于该锯切座31,其包含有一锯片马达41、一传动装置43,与一锯片刀轴45,该锯片马达41与该锯片刀轴45以该传动装置43连接,该传动装置43可以为皮带传动系统、链条传动系统,或齿轮传动系统等等,于本实施例中,该传动装置43的输入转速与输出转速相同,而让该锯片马达41的转速与该锯片刀轴45的转速相同,该锯片马达41为一伺服马达。

29.该控制系统50包含有一位移控制模组、一锯切座控制模组,与一锯切模式控制模组;该位移控制模组与该位移驱动装置23连接,并发出一位移控制信号控制该位移驱动装置23运转,而使该位移驱动装置23驱动该台车21相对于该机座10位移,并控制该台车21相对于机座10的位移方向与速度;该锯切座控制模组与该锯切座驱动装置33连接,并发出一锯切座控制信号至该锯切座驱动装置33,控制该锯切座驱动装置33控制该锯切座驱动装置33运转,而使该锯切座驱动装置33驱动该锯切座31相对于该台车21位移,并控制该锯切座31相对于台车21位移方向与速度。

30.该锯切模式控制模组与该锯片驱动装置40连接,该锯切模式控制模组包含一冷锯切控制信号与一摩擦锯切控制信号,当该锯切控制模组输出该冷锯切控制信号至该锯片驱动装置40,该锯片驱动装置40的锯片刀轴45以一第一转速旋转且该锯片刀轴45的输出转矩大于等于35公斤重

×

公尺(kgf

×

m),该第一转速为80rpm至200rpm,又以100rpm至160rpm为最常用;当该锯切控制模组输出该摩擦锯切控制信号至该锯片驱动装置40时,该锯片驱动装置40的锯片刀轴45以一第二转速旋转且该锯片刀轴45的输出转矩大于等于20kgf

×

m,该第二转速为2000rpm至3500rpm,又以2800rpm至3000rpm为最常用。

31.因为该锯片驱动装置40的锯片刀轴45的转速为80rpm至200rpm时,输出转矩不低于于35kgf

×

m,因此该锯片驱动装置40可以提供足够切削力,进行锯片转速约为80rpm至200rpm的冷锯切,因为该锯片驱动装置40的锯片刀轴45的转速在2000rpm至3500rpm时,输出转矩仍为持于20kgf

×

m,因此该锯片驱动装置40可以提供足够切削力,进行锯片转速约为2000rpm至3500rpm的摩擦锯切,而可以利用控制系统50提供足够的输入功率至锯片驱动

装置40,让锯片驱动装置40在低转速时进行冷锯切或在高转速时进行摩擦锯切,而可让单一个锯片驱动装置40可以同时具备冷锯切与摩擦锯切的功能。

32.于本较佳实施例中,该锯片驱动装置40的锯片马达41为一永磁同步伺服马达,其可为表面型永磁(surface-mounted permanent magnet,spm)同步伺服马达,且该锯片马达41的转速与该锯片刀轴45的转速相同,请配合参考图3,为一永磁同步伺服马达的输出功率s1、最大转矩s2,额定转矩s3的曲线图,其中s1代表输出功率,s2代表最大转矩,s3代表额定转矩,其中马达的输出功率为75千瓦(kw),电压为380伏特(v),额定电流213.4安培(a),额定频率为133.3赫兹(hz),由图中可以看出马达的转速为0至1500rpm时,马达的最大转矩s2为895.3牛顿

×

米(n

×

m)(约91.3kgf

×

m),额定转矩s3约为358.1n

×

m(约36.5kgf

×

m),当马达的转速超过1500rpm之后,马达的最大转矩s2逐渐下降,当马达的转速达到3000rpm时,马达的最大转矩略高于240n

×

m(约为24.4kg

×

m),额定转矩s3约为240n

×

m(约24.4kgf

×

m),只要锯片马达41的负载不高于最大转矩s2,锯片马达41仍可以持续运转,因为上述永磁同步伺服马达的特性,可以在低于临界转速(1500rpm)时候提供固定的转矩,在转速3000rpm时仍可以提供不低于20kgf

×

m的转矩,因此不论时冷锯切或摩擦锯切都可以提供足够的切削力进行切削。

33.请参考图4与图5,该位移控制模组51包含有一金属管检测模组511、一台车同步系统513,与一位移控制器514,该金属管检测模组511用以检测通过该机座10的金属管70的长度,并产生一金属管检测信号,该金属管检测模组511与该位移控制器514连接,并传送该金属管检测信号至该位移控制器514,该台车同步系统513用于检测该台车21与该机座10之间的相对位置,并产生一台车检测信号,该台车同步系统513经由一通信模组与该位移控制器514连接,而将该台车检测信号经由该通信模组传送至该位移控制器514,该通信模组可为以太网络控制自动化(ethernet for control automation technology,ethercat)通信协定通信模组,而能快速地进行信息的传递(每微秒传递),该位移控制器514与该位移驱动装置23连接,并依据该金属管检测信号与该台车检测信号产生一位移控制信号传送至该位移驱动装置23,而令该位移驱动装置23以指定的速度运转,而控制该台车的速度与位置。

34.该金属管检测模组511可为滚轮式,当金属管70受到一金属管运输装置60的带动位移时,金属管70带动滚轮式的金属管检测模组511旋转,并产生一金属管检测信号,该位移控制器514可以依据该金属管检测信号得知金属管70已通过机座10的长度。

35.该位移控制模组51在该机座10定义一基准起点d与一安全极限点e。未启动时,该台车21位在该基准起点d,启动后,该台车21位在该基准起点d与该安全极限点e之间往复移动。该台车同步系统513检测台车21目前的位置与该基准起点d之间的相对距离,并通过ethercat通信模组传送台车检测信号至该位移控制器514,该位移控制器514会持续不断地比对该金属管检测信号及该台车检测信号的不同步性,并依此传送一位移控制信号给该位移驱动装置23,而令该驱动马达231以该位移控制器514指定的速度运转,而控制该台车21的移动速度及位置,并驱动该台车21由当前位置移动至金属管70的裁切点,并且让该台车21相对于机座10的移动速度与金属管70相对于机座10的移动速度相等,而让金属管70与台车21之间没有速度差,再进行切割。

36.使用时,金属管70受到一金属管运输装置60的带动以一个固定速度进入复合式金属管自动追踪裁切装置,当该位移控制模组51控制该位移驱动装置23驱动该台车21移动至

金属管70的裁切点,并且让该台车21与金属管70以相同的速度相对于机座10移动,此时,锯切座控制模组发出锯切座控制信号至锯切座驱动装置33带动锯切座31相对台车21向下移动,同时锯切模式控制模组发出冷锯切控制信号或摩擦锯切控制信号控制锯片驱动装置40而带动锯片47以冷锯切的转速或摩擦锯切的转速旋转,并对于金属管70进行切削,切削完毕后,该锯切座驱动装置33反转,而带动锯片座31上移,并让锯片47离开金属管70,该锯片驱动装置40停止运转,待位移控制模组51依据金属管检测信号与台车检测信号计算出下一个裁切点与台车21当前位置之间的相对距离后,再发出一位移控制信号控制该位移驱动装置23运转,并驱动台车21由当前位置移动至金属管70的下一个裁切点,进行下一次的切割循环。

37.当该台车21移动至该机座10的安全极限点e时,该位移控制器514产生一断电信号至该控制系统50,该控制系统50接收到断电信号后切断总电源,而让整个金属管裁切生产线停止,避免台车21移动范围超出机座10的安全极限点e,以维持复合式金属管自动追踪裁切装置的安全。

38.利用上述的技术特征,本发明的复合式金属管自动追踪裁切装置同时具备摩擦锯切功能与冷锯切功能,并且在进行冷锯切与摩擦锯切时都能够提供足够的切削力,使用上,只需要装设对应各锯切模式的该锯片47即可,提升复合式金属切割机台的便利性,可以依据生产需求切换锯切模式,提升使用的便利性,增加调整生产线配置弹性。

39.进一步,本发明的复合式金属管自动追踪裁切装置的位移控制模组51可以依据金属管检测信号与台车检测信号而产生一位移控制信号,而可直接让台车21由当下位置以较慢的加速度移动直接移动至金属管70的裁切点进行裁切,而不需要返回基准起点d等待,进一步,使用的通信模组为ethercat通信模组,能提高资料传输速度,缩减该台车21等待信号传递与计算的时间,台车21能以较低的加速度移动,不需要急加速、急剎车、急停止,再立即反转,使该台车21的作动行程更顺畅,能降低位移驱动装置23所需的输入功率,节省能源,且使机台本身所需承受的机械应力降低,而得以延长机械寿命,降低机械运转的噪音,提高运算及控制的精准度等优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1