一种提高台阶内孔表面光洁度的加工方法与流程

[0001]

本发明涉及机械加工领域,具体为一种提高台阶内孔表面光洁度的加工方法。

背景技术:

[0002]

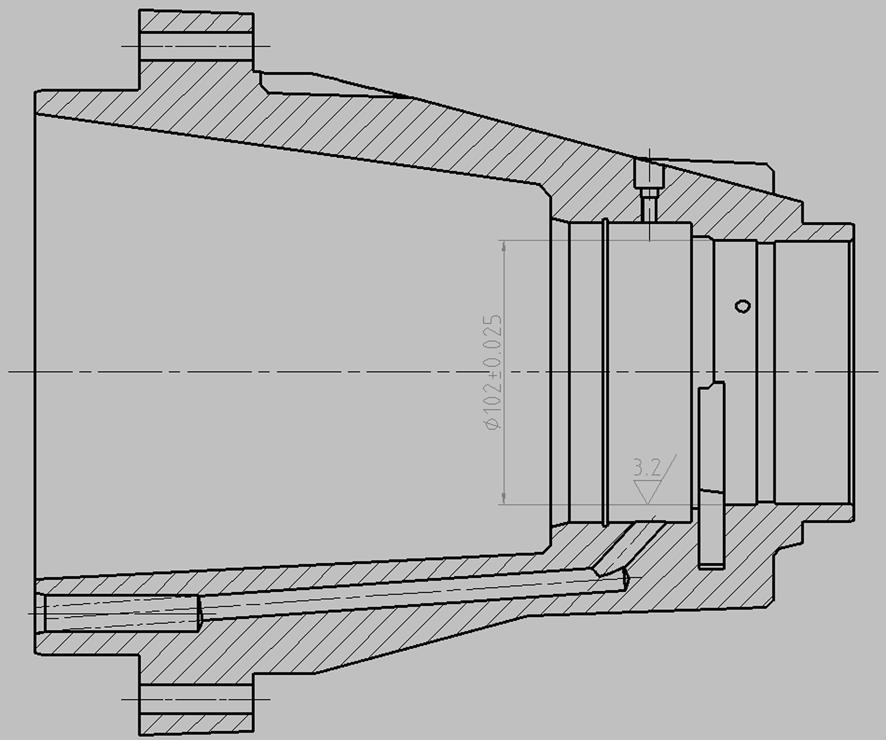

随着技术的发展,对机械零件的精密度要求越来越高。附图1是申请人为客户加工生产的一种轴承座工程图,该轴承座材料为qt450-10,轴孔有一处内孔尺寸为φ102.03

±

0.025,并且有近一半圆周、宽度约为孔总宽度的1/4需加工成油槽,并且光洁度要求为ra0.8。本领域技术人员均知晓作为铸铁材料,若通过去除材料的普通切屑加工很难达到这么高的光洁度,并且在台阶孔根部还有maxr0.5的要求,由于没有退刀槽,无法采用磨削的方法来实现ra0.8的光洁度要求。

[0003]

为此,本领域技术人员亟需设计一种加工上述台阶内孔表面光洁度的加工方法以完成客户的需求。

技术实现要素:

[0004]

本发明的目的是为了克服以上的不足,提供一种提高台阶内孔表面光洁度的加工方法。

[0005]

本发明的目的通过以下技术方案来实现:一种提高台阶内孔表面光洁度的加工方法,包括如下步骤:s1,车削加工:通过车床将轴承座的台阶内孔加工至φ102

±

0.025mm;s2,滚压加工:通过钻床使用滚压刀将所述轴承座的台阶内孔加工至所需的光洁度;s3,光洁度检测:通过光洁度测量仪对所述轴承座的台阶内孔进行检测,其台阶内孔的光洁度可达到ra0.8的要求。

[0006]

进一步,步骤s1中所述台阶内孔加工的尺寸需留0.03mm的滚压余量。

[0007]

进一步,所述车床切削速度的取值范围100~200m/min。

[0008]

进一步,所述车床的切削速度具体为150m/min。

[0009]

进一步,步骤s2中将所述轴承座大口朝上放置在所述钻床的工作台上,初始过程需要调节所述钻床滚压头的尺寸。

[0010]

进一步,所述钻床滚压速度的取值范围50~100m/min。

[0011]

进一步,所述钻床的滚压速度具体为70m/min。

[0012]

进一步,所述钻床的具体类型为摇臂钻床。

[0013]

进一步,步骤s3中将所述轴承座平放到检测平台上,把所述光洁度测试仪固定在固定架上并且伸进到所述轴承座的台阶内孔处,用所述光洁度测试仪的测头接触孔壁后,按下所述光洁度仪的测量键。

[0014]

本发明提供了一种提高台阶内孔表面光洁度的加工方法,该加工方法包括如下步骤,s1,车削加工:通过车床将轴承座的台阶内孔加工至φ102

±

0.025mm;s2,滚压加工:通过钻床使用滚压刀将所述轴承座的台阶内孔加工至所需的光洁度;s3,光洁度检测:通过光

洁度测量仪对所述轴承座的台阶内孔进行检测,其台阶内孔的光洁度可达到ra0.8的要求。通过以上步骤,在因没有退刀槽无法采用磨削加工,以及普通切削加工无法达到表面光洁度要求的情况下,通过以上步骤,实现了将轴承座台阶内孔的表面光洁度达到ra0.8的要求,从而完成了客户的需求。

附图说明

[0015]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

[0016]

图1为背景技术中的轴承座结构工程图;图2为具体实施方式中的该加工方法的流程图。

具体实施方式

[0017]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

[0018]

针对现有技术中存在的问题,下面通过具体的实施方式结合附图对本发明作进一步详细说明。

[0019]

请参见图2,图中所示的是一种提高台阶内孔表面光洁度的加工方法,包括如下步骤:s1,车削加工:通过车床将轴承座的台阶内孔加工至φ102

±

0.025mm;s2,滚压加工:通过钻床使用滚压刀将所述轴承座的台阶内孔加工至所需的光洁度;s3,光洁度检测:通过光洁度测量仪对所述轴承座的台阶内孔进行检测,其台阶内孔的光洁度可达到ra0.8的要求。

[0020]

在具体应用场景中,该加工方法具有工艺简单、易于操作,加工出的台阶内孔的表面光洁度能达到ra0.8,这对于因没有退刀槽无法采用磨削加工,以及普通切削加工无法达到表面光洁度要求的情况下,来实现将轴承座台阶内孔的表面光洁度达到ra0.8的要求。

[0021]

其中,将轴承座的台阶内孔加工至φ102

±

0.025mm不仅可以采用车床,还可以采用其他机加设备,在确保该轴承座台阶内孔表面光洁度的要求不受影响的情况下,本领域技术人员还可以根据实际需要选择机加设备,机加设备的变化不影响本申请的保护范围。

[0022]

其中,使用滚压刀将所述轴承座的台阶内孔加工至所需的光洁度不仅可以采用钻床,还可以采用其他机加设备,在确保该轴承座台阶内孔表面光洁度的要求不受影响的情况下,本领域技术人员还可以根据实际需要选择机加设备,机加设备的变化不影响本申请的保护范围。

[0023]

进一步,步骤s1中所述台阶内孔加工的尺寸需留0.03mm的滚压余量。

[0024]

进一步,所述车床切削速度的取值范围100~200m/min。

[0025]

在具体应用场景中,车床的切削速度处于100~200m/min的范围时,车床的切削效

率高、加工效果好,还可以延长车刀的使用寿命。

[0026]

进一步,所述车床的切削速度具体为150m/min。

[0027]

进一步,步骤s2中将所述轴承座大口朝上放置在所述钻床的工作台上,初始过程需要调节所述钻床滚压头的尺寸。

[0028]

在具体应用场景中,所述钻床的滚压头的具体操作为:用手握住套筒并上提,使套筒处于调整状态,顺时针或逆时针旋转套筒,已达到调整尺寸的目的,套筒上刻度每小格0.0025mm,根据实际测量尺寸确定调整的多少。轴承座滚压位置孔尺寸用内径量表或带表内卡钳进行测量,两种量具的精度都可以达到0.001mm。

[0029]

进一步,所述钻床滚压速度的取值范围50~100m/min。

[0030]

在具体应用场景中,钻床的滚压速度处于50~100m/min的范围时,钻床的滚压效果好,表面光洁度值低。

[0031]

进一步,所述钻床的滚压速度具体为70m/min。

[0032]

进一步,所述钻床的具体类型为摇臂钻床。

[0033]

在具体应用场景中,钻床的类型不仅可以为摇臂钻床,还可以采用其他类型的钻床,在确保该轴承座台阶内孔表面光洁度的要求不受影响的情况下,本领域技术人员还可以根据实际需要选择钻床类型,钻床类型的变化不影响本申请的保护范围。

[0034]

进一步,步骤s3中将所述轴承座平放到检测平台上,把所述光洁度测试仪固定在固定架上并且伸进到所述轴承座的台阶内孔处,用所述光洁度测试仪的测头接触孔壁后,按下所述光洁度仪的测量键。

[0035]

实施例一基于上述构思,为本发明所提供的一种具体应用场景中的提高台阶内孔表面光洁度的加工方法,该方法包含有以下步骤:s1,车削加工:通过车床将轴承座的台阶内孔加工至φ102mm;s2,滚压加工:通过钻床使用滚压刀将所述轴承座的台阶内孔加工至所需的光洁度;s3,光洁度检测:通过光洁度测量仪对所述轴承座的台阶内孔进行检测,其台阶内孔的光洁度可达到ra0.8的要求。

[0036]

进一步,步骤s1中所述台阶内孔加工的尺寸需留0.03mm的滚压余量。

[0037]

进一步,所述车床的切削速度具体为150m/min。

[0038]

进一步,步骤s2中将所述轴承座大口朝上放置在所述钻床的工作台上,初始过程需要调节所述钻床滚压头的尺寸。

[0039]

进一步,所述钻床的滚压速度具体为70m/min。

[0040]

进一步,所述钻床的具体类型为摇臂钻床。

[0041]

进一步,步骤s3中将所述轴承座平放到检测平台上,把所述光洁度测试仪固定在固定架上并且伸进到所述轴承座的台阶内孔处,用所述光洁度测试仪的测头接触孔壁后,按下所述光洁度仪的测量键。

[0042]

本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本发明所必须的。

[0043]

本领域技术人员可以理解实施场景中的装置中的模块可以按照实施场景描述进行分布于实施场景的装置中,也可以进行相应变化位于不同于本实施场景的一个或多个装

置中。上述实施场景的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

[0044]

以上公开的仅为本发明的具体实施场景,但是,本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1