一种火电厂异种钢焊接接头的焊缝界面结构优化方法与流程

1.本发明属于焊接工艺技术领域,尤其涉及一种火电厂异种钢焊接接头的焊缝界面结构优化方法。

背景技术:

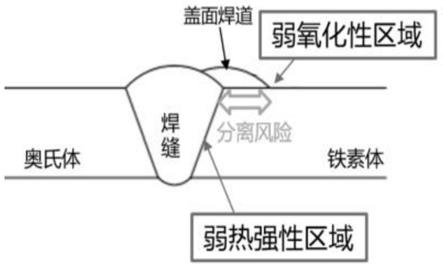

2.火电厂受热面管中存在大量铁素体/奥氏体异种钢焊接接头,运行实践表明,此类接头容易沿着铁素体侧熔合线发生早期开裂,如图1所示,早期开裂时间为1~10万小时,远低于设计寿命20万小时。接头一旦发生早期开裂,就会导致机组非停,造成巨大经济损失。为避免异种钢接头早期开裂,提出一种优化结构。

技术实现要素:

3.本发明提供一种火电厂异种钢焊接接头的焊缝界面结构优化方法,目的在于防止火电厂异种钢焊接接头沿着铁素体侧熔合线发生早期开裂的现象。

4.为实现上述目的,本发明采用的技术方案为:

5.一种火电厂异种钢焊接接头的焊缝界面结构优化方法,包括以下步骤:

6.s1、准备铁素体和奥氏体异种钢小管,选择182类镍基合金焊丝作为填充材料;

7.s2、选择热丝tig焊接方法,进行打底、填充和盖面焊接;

8.s3、在正常焊接完毕后,沿铁素体侧溶合线处增加盖面焊道,整圈焊接一道,焊接工艺采用热丝tig焊壁厚≤7mm的工艺;

9.s4、执行焊后热处理,740

‑

760℃保温1.5小时。

10.进一步地,182类镍基合金焊丝为ernicr

‑

3。

11.进一步地,步骤s3中的热丝tig焊壁厚≤7mm的工艺中焊材规格为1.0mm。

12.进一步地,步骤s3中的热丝tig焊壁厚≤7mm的工艺中的焊接电流为100

‑

170a。

13.进一步地,步骤s3中的热丝tig焊壁厚≤7mm的工艺中的焊接电压为8

‑

11v。

14.进一步地,步骤s3中的热丝tig焊壁厚≤7mm的工艺中的焊接速度为5

‑

9mm/min。

15.进一步地,步骤s3中的热丝tig焊壁厚≤7mm的工艺中背面采用氩气保护。

16.为实现上述目的,本发明具有以下有益效果:

17.由于铁素体侧和焊缝的界面即是弱氧化性区域又是弱热强性区域,弱氧化性导致界面边缘容易产生氧化缺口,弱热强性导致界面应力应变集中,本发明在铁素体和奥氏体异种钢小管,进行正常的打底、填充和盖面焊接之后,在铁素体溶合线处增加盖面焊道,整圈焊接一道,采用热丝tig焊壁厚≤7mm的工艺,并保温1.5小时,分离界面处的力学薄弱环节和抗氧化薄弱环节,对结构进行优化,从而实现防止异种钢接头早期开裂的目的。

附图说明

18.图1为早期开裂的异种钢焊接接头的照片;

19.图2为异种钢焊接接头弱氧化性导致界面边缘产生氧化缺口的照片;

20.图3为异种钢焊接接头弱热强性导致界面应力应变集中的照片;

21.图4为异种钢焊接接头优化前结构示意图;

22.图5为异种钢焊接接头优化后结构示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明的原理:

25.如图2、图3所示,揭示了异种钢接头沿着低合金侧熔合线早期开裂的机理,即铁素体侧和焊缝的界面即是弱氧化性区域又是弱热强性区域。弱氧化性导致界面边缘容易产生氧化缺口,弱热强性导致界面应力应变集中。

26.如图4、图5所示,一种火电厂异种钢焊接接头的焊缝界面结构优化方法:

27.s1、准备铁素体和奥氏体异种钢小管,选择182类镍基合金焊丝(如ernicr

‑

3)作为填充材料;

28.s2、选择热丝tig焊接方法;

29.s3、采用表1的焊接工艺进行打底、填充和盖面焊接;

30.表1焊接工艺参数

[0031][0032]

s4、在正常焊接完毕后,沿铁素体侧溶合线增加盖面焊道,整圈焊接一道,焊接工艺参数选择表1中壁厚≤7mm工艺,确保盖面焊道的焊缝宽度/熔深的数值要大,即轴向更宽;

[0033]

s5、执行焊后热处理,740

‑

760℃保温1.5小时。

[0034]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域人员能很好的理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1