钻杆焊接设备及焊接方法与流程

1.本发明属于焊接设备领域,具体是钻杆焊接设备及焊接方法。

背景技术:

2.现有钻杆和绞龙等管件外侧焊接有螺旋叶片的焊接件的焊接都是使用人工焊接的方式进行生产,这种曲面加工因为进给量的方向是曲线所以存在定位困难的问题,所以现有生产方式一般是使用点焊的方式进行生产,而点焊因为是点连接所以存在连接强度低的问题,而若要在曲面上进行鱼鳞焊这类连续的焊接方式,需要工作人员的技能水平过高,而且人工生产效率也较低,又存在生产效率过低的问题。

技术实现要素:

3.发明目的:提供钻杆焊接设备及焊接方法,以解决现有技术存在的上述问题。

4.技术方案:钻杆焊接设备包括:与基座的一端固定连接的主轴驱动装置,与基座固定连接的焊接移动架,以及与焊接移动架固定连接的焊接装置。

5.所述主轴驱动装置与焊接件的杆件固定连接,所述主轴驱动装置与焊接件同心配合,所述焊接装置对焊接件的杆件与螺旋叶片的相接处进行焊接。

6.当焊接件绕主轴驱动装置的中心线旋转预定角度时,所述焊接装置沿焊接件的中心线位移预定距离,所述焊接装置的位移距离与螺旋叶片的螺距相配合。

7.在进一步的实施例中,钻杆焊接设备还包括与基座的另一端固定连接的支撑装置,所述焊接移动架和焊接装置位于主轴驱动装置和支撑装置之间。

8.所述支撑装置包括与基座的另一端固定连接的支架,与支架固定连接的至少一个支撑驱动组件,以及与支撑驱动组件的末端转动连接的至少一个支撑轮,当主轴驱动装置与焊接件固定连接时,所述支撑轮与焊接件的侧面抵接配合,通过支撑装置对焊接件进行支撑能够解决当焊接件的长度过大时容易出现弯曲现象,无法保证焊接件与焊接装置的相对位置和角度的问题,提高了生产质量。

9.在进一步的实施例中,所述支撑驱动组件至少有两个,所述支撑驱动组件分别位于焊接件的底端两侧,每个支撑驱动组件的末端转动连接有至少一个支撑轮,所述支撑驱动组件的中心线之间存在预定夹角。

10.在另一实施例中,所述支撑驱动组件至少有一个,所述支撑驱动组件位于焊接件的底端,所述支撑轮至少有两个,所述支撑轮与支撑驱动组件的末端两侧转动连接。

11.在进一步的实施例中,所述支架的底端还固定安装有高度调节组件,所述高度调节组件与基座固定连接,所述高度调节组件调节支架和支撑驱动组件的高度,通过高度调节组件调节支架和支撑驱动组件的高度和多个支撑轮之间的相对位置改变焊接件与支撑轮抵接位置,能够避免焊接件受偏转力脱落的问题,以及避免支撑轮过高使焊接件弯折损伤的问题。

12.在进一步的实施例中,所述支撑装置还包括与支撑驱动组件的末端固定连接的至

少一个宽度调节组件,所述支撑轮与宽度调节组件转动连接,所述宽度调节组件调整多个支撑轮之间的相对距离,通过宽度调节组件调整多个支撑轮之间的相对距离改变焊接件与支撑轮抵接位置,能够避免焊接件受偏转力脱落的问题,以及避免支撑轮过高使焊接件弯折损伤的问题。

13.在进一步的实施例中,所述焊接装置包括与焊接移动架固定连接的焊接台,与焊接台固定连接的至少一个旋转驱动装置,与旋转驱动装置固定连接的姿态调整关节,以及与姿态调整关节固定连接的焊枪。

14.所述旋转驱动装置的旋转轴与地面垂直配合,所述姿态调整关节和焊枪绕旋转驱动装置的旋转轴旋转,所述姿态调整关节的旋转轴与地面平行配合,通过旋转驱动装置能够使姿态调整关节和焊枪绕z轴旋转,通过姿态调整关节能够使焊枪绕y轴旋转,使焊枪能够绕z轴和y轴旋转调整姿势和角度,对不同角度和螺距的螺旋叶片进行焊接工作。

15.在进一步的实施例中,所述焊接装置包括至少两个旋转驱动装置,与旋转驱动装置固定连接的姿态调整关节,以及与姿态调整关节固定连接的焊枪,所述焊枪相对设置,在焊接工作时,两个焊枪分别设置在螺旋叶片的同一焊接点的两侧,通过将两个焊枪分别设置在螺旋叶片的同一焊接点的两侧能够使焊接装置同时对螺旋叶片的两侧进行焊接,降低了焊枪角度的调整误差,提高了后续工件的焊接精度,减少了焊接孔隙,提高了焊接强度和生产效率。

16.在进一步的实施例中,所述焊接装置还包括与旋转驱动装置固定连接的十字调整拖板,所述十字调整拖板包括与旋转驱动装置固定连接的竖向直线运动机构,以及与竖向直线运动机构固定连接的横向直线运动机构。

17.所述竖向直线运动机构带动横向直线运动机构和焊枪做竖向的直线运动,所述竖向直线运动机构分别带动两个焊枪在螺旋叶片的两侧做竖向的直线运动,所述横向直线运动机构分别带动两个焊枪在螺旋叶片的两侧做相对的直线运动,所述十字调整拖板的传动精度高于焊接移动架的传动精度,通过十字调整拖板能够使两个焊枪在螺旋叶片的两侧做竖向的直线运动,以及做相对的直线运动,解决了现有技术的焊枪间距固定无法适应不同厚度的螺旋叶片的问题,通过使十字调整拖板的传动精度高于焊接移动架的传动精度,在焊接时仅使用十字调整拖板带动焊枪的位移能够提高焊枪的进给精度,解决了现有设备焊接工艺误差大无法达到工艺及应用要求的问题,十字调整拖板的尺寸小于焊接移动架的尺寸,与直接提高焊接移动架的丝杠机构精度的技术方案相比还能够降低生产成本。

18.基于钻杆焊接设备的焊接方法包括:s1. 根据焊接件的杆件的直径调整支撑轮的高度。

19.s2. 将焊接件的螺旋叶片套接在杆件外侧,然后将主轴驱动装置与焊接件的杆件的一端固定连接,再次对支撑轮的高度进行调整使支撑驱动组件的支撑轮与焊接件的杆件的另一端抵接配合。

20.s3. 焊接移动架将焊接装置移动至焊接件的螺旋叶片与杆件相接的一端,主轴驱动装置带动焊接件旋转,在焊接件旋转的过程中,焊接件每旋转预定角度,焊接移动架带动焊接装置沿焊接件的中心线位移预定距离,焊接装置位移的预定距离与螺旋叶片的螺距相配合。

21.s4. 在焊接装置向焊接件方向位移的过程中,焊接装置的两个焊枪分别位于螺旋

叶片同一焊接点的两侧,使两个焊枪分别对螺旋叶片同一焊接点的两侧进行焊接。

22.s5. 焊接完成后,焊接移动架带动焊接装置向远离焊接件的方向位移,然后工作人员或装夹机器人将焊接件从主轴驱动装置上取下,更换上待加工的焊接件。

23.有益效果:本发明公开了钻杆焊接设备及焊接方法,通过钻杆焊接设备的主轴驱动装置带动焊接件旋转,当焊接件每旋转预定角度时,焊接移动架带动焊接装置沿焊接件的中心线位移预定距离,并使焊接装置位移的预定距离与螺旋叶片的螺距相配合,能够使焊接装置在曲面上进行鱼鳞焊这类连续的焊接方式,提高了焊接连接的强度和生产效率。

附图说明

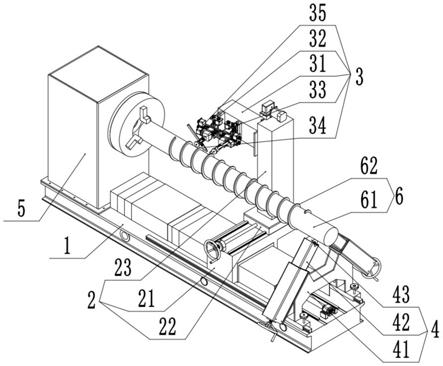

24.图1是本发明的轴测示意图。

25.图2是本发明的高度调节组件实施例示意图。

26.图3是本发明的宽度调节组件实施例示意图。

27.图4是本发明的焊接装置放大示意图。

28.图5是本发明的电极触头实施例示意图。

29.图1至图5所示附图标记为:基座1、焊接移动架2、焊接装置3、支撑装置4、主轴驱动装置5、焊接件6、横向驱动装置21、纵向驱动装置22、竖向驱动装置23、焊接台31、旋转驱动装置32、姿态调整关节33、焊枪34、十字调整拖板35、真空装置36、电极触头37、支架41、支撑驱动组件42、支撑轮43、高度调节组件44、宽度调节组件45、杆件61、螺旋叶片62、竖向直线运动机构351、横向直线运动机构352。

具体实施方式

30.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

31.申请人在生产钻杆时发现现有钻杆和绞龙等管件外侧焊接有螺旋叶片的焊接件的焊接都是使用人工焊接的方式进行生产,这种曲面加工因为进给量的方向是曲线所以存在定位困难的问题,所以现有生产方式一般是使用点焊的方式进行生产,而点焊因为是点连接所以存在连接强度低的问题,而若要在曲面上进行鱼鳞焊这类连续的焊接方式,需要工作人员的技能水平过高,而且人工生产效率也较低,又存在生产效率过低的问题,为了解决上述问题申请人研发了一种钻杆焊接设备及焊接方法。

32.该钻杆焊接设备包括基座1、焊接移动架2、焊接装置3、支撑装置4、主轴驱动装置5、横向驱动装置21、纵向驱动装置22、竖向驱动装置23、焊接台31、旋转驱动装置32、姿态调整关节33、焊枪34、十字调整拖板35、真空装置36、电极触头37、支架41、支撑驱动组件42、支撑轮43、高度调节组件44、宽度调节组件45、竖向直线运动机构351和横向直线运动机构352。

33.焊接件6,包括杆件61或管件,以及套接在杆件61或管件外侧的套接附件,经过点焊使套接附件与杆件61的相对位置得到固定后,将杆件61插接在卡盘内,使卡盘与杆件61或管件固定连接。

34.或将套接附件套接在杆件61或管件的外侧后,使杆件61装夹在卡盘内在卡盘转动前使用焊接装置3进行电焊。

35.其中主轴驱动装置5包括与基座1的一端固定连接的头架,与头架固定连接的主轴驱动组件,以及与主轴驱动组件转动连接的卡盘,卡盘对焊接件6固定连接,卡盘和焊接件6绕卡盘的中心线旋转。

36.主轴驱动组件包括与基座1固定连接的壳体,收容在壳体内的电机,以及收容在壳体内的减速机,减速机的输入轴与电机的输出轴转动连接,卡盘与减速机的输出轴固定连接,卡盘还与焊接导电装置电连接,卡盘的电极极性与焊枪34的电极极性不同,其中电机是变频电机,可在任意位置启动变频电机,并能随焊接直径变化,调整转速,实现焊接线速度不变。

37.焊接移动架2括与基座1固定连接的横向驱动装置21,与横向驱动装置21固定连接的纵向驱动装置22,以及与纵向驱动装置22固定连接的竖向驱动装置23。

38.焊接装置3与竖向驱动装置23固定连接,横向驱动装置21、纵向驱动装置22和竖向驱动装置23的中心线相互垂直,横向驱动装置21、纵向驱动装置22和竖向驱动装置23是滚珠丝杠机构或气缸或液压缸等直线运动机构,横向驱动装置21、纵向驱动装置22和竖向驱动装置23还包括辅助直线运动机构直线运动的直线导轨组件或直线轴组件或线性滑轨等滑动组件。

39.其中横向驱动装置21的中心线是钻杆焊接设备的x轴,纵向驱动装置22的中心线是钻杆焊接设备的y轴,竖向驱动装置23的中心线是钻杆焊接设备的z轴。

40.主轴驱动装置5与基座1的一端固定连接,焊接移动架2与基座1固定连接,焊接装置3与焊接移动架2固定连接,主轴驱动装置5与焊接件6的杆件61固定连接,主轴驱动装置5与焊接件6同心配合,焊接装置3对焊接件6的杆件61与螺旋叶片62的相接处进行焊接。

41.工作原理:当焊接件6绕主轴驱动装置5的中心线每旋转预定角度时,焊接装置3沿焊接件6的中心线位移预定距离,其中焊接装置3的位移距离与螺旋叶片62的螺距相配合,能够通过带动焊接件6旋转将焊接件6焊接处的曲面转变为与焊接装置3相配合相对位移,再通过使焊接装置3的位移距离与螺旋叶片62的螺距相配合,能够使焊接装置3在曲面上进行鱼鳞焊这类连续的焊接方式,提高了焊接连接的强度和生产效率。

42.在进一步的实施例中,当焊接件6的长度过大时容易出现弯曲现象,无法保证焊接件6与焊接装置3的相对位置和角度,降低了生产质量。

43.为了解决上述问题,钻杆焊接设备还包括与基座1的另一端固定连接的支撑装置4,焊接移动架2和焊接装置3位于主轴驱动装置5和支撑装置4之间,其中支撑装置4通过直线导轨机构或直线轴组件或线性滑轨等滑动组件与基座固定连接,能够根据焊接件的长度调整支撑装置4与主轴驱动装置5的间距,进一步的支撑装置4还可包括与支架41固定连接的滚珠丝杠机构或气缸或液压缸等直线运动机构,或是利用电机的旋转力将支撑轮43输送至预定位置的驱动装置,自动化调整支撑装置4的位置。

44.支撑装置4包括与基座1的另一端固定连接的支架41,与支架41固定连接的至少一个支撑驱动组件42,以及与支撑驱动组件42的末端转动连接的至少一个支撑轮43,当主轴驱动装置5与焊接件6固定连接时,支撑轮43与焊接件6的侧面抵接配合。

45.其中,支撑驱动组件42是滚珠丝杠机构或气缸或液压缸等直线运动机构,或是利

用电机的旋转力将支撑轮43输送至预定位置的驱动装置,其中支撑驱动组件42还可以包括位于直线运动机构的一侧的直线导轨机构或直线轴组件或线性滑轨等滑动组件辅助直线运动机构的直线运动。

46.通过支撑装置4对焊接件6进行支撑能够解决当焊接件6的长度过大时容易出现弯曲现象,无法保证焊接件6与焊接装置3的相对位置和角度的问题,提高了生产质量。

47.在进一步的实施例中,支撑驱动组件42至少有两个,支撑驱动组件42分别位于焊接件6的底端两侧,每个支撑驱动组件42的末端转动连接有至少一个支撑轮43,支撑驱动组件42的中心线之间存在预定夹角。

48.在另一实施例中,支撑驱动组件42至少有一个,支撑驱动组件42位于焊接件6的底端,支撑轮43至少有两个,支撑轮43与支撑驱动组件42的末端两侧转动连接。

49.在进一步的实施例中,由于壁厚较小直径较大的焊接件6重量较小,如果两侧的支撑轮43距离较近在焊接件6旋转的过程中容易出现焊接件6受偏转力脱落的问题,而且两侧的支撑轮43距离较近也容易出现应力集中,一旦支撑轮43延伸距离过高就会使出现焊接件6弯折损伤,存在容错能力低的问题。

50.为了解决上述问题,支架41的底端还固定安装有高度调节组件44,高度调节组件44与基座1固定连接,高度调节组件44调节支架41和支撑驱动组件42的高度,其中,高度调节组件44是滚珠丝杠机构或气缸或液压缸等直线运动机构,或是利用电机的旋转力将支撑轮43输送至预定位置的驱动装置,其中高度调节组件44还可以包括位于直线运动机构的一侧的直线导轨机构或直线轴组件或线性滑轨等滑动组件辅助直线运动机构的直线运动。

51.通过高度调节组件44调节支架41和支撑驱动组件42的高度和多个支撑轮43之间的相对位置改变焊接件6与支撑轮43抵接位置,能够避免焊接件6受偏转力脱落的问题,以及避免支撑轮43过高使焊接件6弯折损伤的问题。

52.在另一实施例中,支撑装置4还包括与支撑驱动组件42的末端固定连接的至少一个宽度调节组件45,支撑轮43与宽度调节组件45转动连接,宽度调节组件45调整多个支撑轮43之间的相对距离,其中宽度调节组件45是滚珠丝杠机构或气缸或液压缸等直线运动机构,或是利用电机的旋转力将支撑轮43输送至预定位置的驱动装置,其中宽度调节组件45还可以包括位于直线运动机构的一侧的直线导轨机构或直线轴组件或线性滑轨等滑动组件辅助直线运动机构的直线运动。

53.通过宽度调节组件45调整多个支撑轮43之间的相对距离改变焊接件6与支撑轮43抵接位置,能够避免焊接件6受偏转力脱落的问题,以及避免支撑轮43过高使焊接件6弯折损伤的问题。

54.在进一步的实施例中,现有焊接装置3都是将焊枪34直接固定在移动架上,焊枪34的姿势和角度无法调整,无法对不同角度和螺距的螺旋叶片62进行焊接工作。

55.为了解决上述问题,焊接装置3包括与焊接移动架2固定连接的焊接台31,与焊接台31固定连接的至少一个旋转驱动装置32,与旋转驱动装置32固定连接的姿态调整关节33,以及与姿态调整关节33固定连接的焊枪34。

56.旋转驱动装置32的旋转轴与地面垂直配合,姿态调整关节33和焊枪34绕旋转驱动装置32的旋转轴旋转,姿态调整关节33的旋转轴与地面平行配合。

57.其中,旋转驱动装置32包括与焊接台31固定连接的安装座,以及与安装座固定连

接的旋转驱动动力源,姿态调整关节33与旋转驱动动力源的输出轴固定连接,姿态调整关节33与旋转驱动动力源的输出轴偏心设置,其中旋转驱动动力源是伺服电机或步进电机等旋转装置。

58.姿态调整关节33包括与旋转驱动动力源的输出轴固定连接的姿态调整动力源,以及与姿态调整动力源的输出轴固定连接的夹块,焊枪34与夹块固定连接,其中姿态调整动力源是伺服电机或步进电机等旋转装置。

59.通过旋转驱动装置32能够使姿态调整关节33和焊枪34绕z轴旋转,通过姿态调整关节33能够使焊枪34绕y轴旋转,使焊枪34能够绕z轴和y轴旋转调整姿势和角度,对不同角度和螺距的螺旋叶片62进行焊接工作,能够对不同型号的焊接件进行焊接还能够对变距螺距的焊接件进行焊接,极大地提高了焊接设备的通用性。

60.在进一步的实施例中,现有技术中的焊枪34仅能对螺旋叶片62进行单侧焊接,若要焊接两侧,需要在单侧焊接完成后再回到原点调整焊枪34角度对另一侧进行焊接,焊枪34角度每调整一次就会出现一次调整误差,导致对后续工件焊接精度的降低,而且二次焊接时会与第一次焊接之间形成孔隙降低焊接强度。

61.为了解决上述问题,焊接装置3包括至少两个旋转驱动装置32,与旋转驱动装置32固定连接的姿态调整关节33,以及与姿态调整关节33固定连接的焊枪34,焊枪34相对设置,在焊接工作时,两个焊枪34分别设置在螺旋叶片62的同一焊接点的两侧。

62.通过将两个焊枪34分别设置在螺旋叶片62的同一焊接点的两侧能够使焊接装置3同时对螺旋叶片62的两侧进行焊接,降低了焊枪34角度的调整误差,提高了后续工件的焊接精度,减少了焊接孔隙,提高了焊接强度和生产效率。

63.在进一步的实施例中,仅调整焊枪34角度,但是焊枪34间距固定无法适应不同厚度的螺旋叶片62,而且在焊接工艺上的需要使焊枪34朝焊接处做往复运动才能实现鱼鳞焊等强化焊接强度的焊接工艺,但是现有设备使用竖向驱动装置23调整焊接装置3的整体高度虽然也能实现鱼鳞焊等强化焊接强度的焊接工艺,但是竖向驱动装置23的行程大精度低,焊接出的鱼鳞焊缝存在宽度过大且不规则的问题,当焊接件6的直径较小时存在工艺误差较大无法达到工艺及应用要求的问题。

64.为了解决上述问题,焊接装置3还包括与旋转驱动装置32固定连接的十字调整拖板35,十字调整拖板35包括与旋转驱动装置32固定连接的竖向直线运动机构351,以及与竖向直线运动机构351固定连接的横向直线运动机构352。

65.竖向直线运动机构351带动横向直线运动机构352和焊枪34做竖向的直线运动,竖向直线运动机构351分别带动两个焊枪34在螺旋叶片62的两侧做竖向的直线运动,横向直线运动机构352分别带动两个焊枪34在螺旋叶片62的两侧做相对的直线运动,十字调整拖板35的传动精度高于焊接移动架2的传动精度。

66.其中,竖向直线运动机构351和横向直线运动机构352都是具有伺服电机或步进电机等旋转动力源的丝杠机构,还可安装直线导轨机构或直线轴组件或线性滑轨等滑动组件辅助丝杠机构的直线运动,竖向直线运动机构351和横向直线运动机构352的丝杠机构精度等级是jb2886

‑

81《机床梯形丝杠和螺母的精度》规定的4

‑

6级精度的丝杠,在现有技术中焊接移动架2的丝杠机构精度等级是jb2886

‑

81《机床梯形丝杠和螺母的精度》规定的7

‑

9级精度的丝杠,而且竖向直线运动机构351和横向直线运动机构352的行程小于焊接移动架2的

行程,所以竖向直线运动机构351和横向直线运动机构352的行程累积误差也小于焊接移动架2的行程累积误差。

67.通过十字调整拖板35能够使两个焊枪34在螺旋叶片62的两侧做竖向的直线运动,以及做相对的直线运动,解决了现有技术的焊枪34间距固定无法适应不同厚度的螺旋叶片62的问题,通过使十字调整拖板35的传动精度高于焊接移动架2的传动精度,在焊接时仅使用十字调整拖板35带动焊枪34的位移能够提高焊枪34的进给精度,解决了现有设备焊接工艺误差大无法达到工艺及应用要求的问题,十字调整拖板35的尺寸小于焊接移动架2的尺寸,与直接提高焊接移动架2的丝杠机构精度的技术方案相比还能够降低生产成本。

68.基于上述实施例钻杆焊接设备的焊接方法包括:s1. 根据焊接件6的杆件61的直径调整支撑轮43的高度。

69.s2. 将焊接件6的螺旋叶片62套接在杆件61外侧,然后将主轴驱动装置5与焊接件6的杆件61的一端固定连接,再次对支撑轮43的高度进行调整使支撑驱动组件42的支撑轮43与焊接件6的杆件61的另一端抵接配合。

70.s3. 焊接移动架2将焊接装置3移动至焊接件6的螺旋叶片62与杆件61相接的一端,主轴驱动装置5带动焊接件6旋转,在焊接件6旋转的过程中,焊接件6每旋转预定角度,焊接移动架2带动焊接装置3沿焊接件6的中心线位移预定距离,焊接装置3位移的预定距离与螺旋叶片62的螺距相配合。

71.s4. 在焊接装置3向焊接件6方向位移的过程中,焊接装置3的两个焊枪34分别位于螺旋叶片62同一焊接点的两侧,使两个焊枪34分别对螺旋叶片62同一焊接点的两侧进行焊接。

72.s5. 焊接完成后,焊接移动架2带动焊接装置3向远离焊接件6的方向位移,然后工作人员或装夹机器人将焊接件6从主轴驱动装置5上取下,更换上待加工的焊接件6。

73.在进一步的实施例中,在现有技术中当螺旋叶片62的厚度较大时,即使两个焊枪34同时对螺旋叶片62的两侧进行焊接也会因为两侧熔池在相接前就已经冷却的原因,产生螺旋叶片62的中间位置仍存在间隙的问题。

74.为了解决上述问题,焊接装置3还包括与姿态调整关节33固定连接的至少一个真空装置36,真空装置36的进气口位于焊接件6旋向焊枪34的一侧,在焊接工作时,真空装置36从两个焊枪34的中间位置吸气。

75.在焊接工作时,真空装置36从两个焊枪34的中间位置吸气在两个熔池之间形成负压,加快了两个熔池的融合速度,解决了当螺旋叶片62的厚度较大时螺旋叶片62的中间位置仍存在间隙的问题。

76.在进一步的实施例中,当进气口直接朝熔池吸气时容易将两个熔池向相反方向牵引,反而达不到两个熔池融合的效果。

77.为了解决上述问题,进气口靠近焊枪34的一侧延伸有挡板,挡板向两个焊枪34的中间位置延伸。

78.通过挡板能够减小真空装置36的进气口的影响范围,解决进气口直接朝熔池吸气时容易将两个熔池向相反方向牵引的问题,在两个熔池之间形成负压加快了两个熔池的融合速度。

79.在另一实施例中,焊接装置3还包括与姿态调整关节33固定连接的至少一个电极

触头37,电极触头37位于焊接件6旋向焊枪34的一侧,电极触头37与焊接导电装置电连接,电极触头37的电极与焊枪34的电极极性相反配合,在焊接工作时,电极触头37与两个焊枪34中间位置的焊接件6的管件抵接配合。

80.在此实施例中,卡盘不与焊接导电装置电连接。

81.在焊接工作时,电极触头37与两个焊枪34中间位置的焊接件6的杆件61侧面抵接配合,能够通过电流对熔池进行导向,使两侧的熔池向中间方向融合,既解决了进气口容易将两个熔池向相反方向牵引的问题,又加快了两侧熔池的融合速度,其中在焊接时为了加快两侧熔池的融合速度可以在一侧焊枪启动之前启动另一侧的电极触头37或真空装置36,在一侧焊接后,先停止已启动的电极触头37或真空装置36,再按上述步骤启动另一侧的焊接,使用交叉的方式进行焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1