一种一体成型的大型产品及制作方法与流程

1.本发明涉及一种大型产品及制作方法,具体涉及一种产品的成型模具结构简单,制造成本低,模具加工效率高,工装和激光投影叠加使用,能提高大型产品尺寸加工精度和提高加工效率的一体成型的大型产品及制作方法。

背景技术:

2.随着轨道交通行业发展,列车轻量化已成为一个重要的发展方向。随着复合材料在列车上应用比例的增加,为了满足强度设计要求,地板等构件的整体一次性成型成为研究热点和方向。本发明可以很好的解决大型产品加工精度低、加工设备要求高、成型设备要求高、加工工艺复杂、加工效率低等问题和难点。

技术实现要素:

3.针对上述问题,本发明的主要目的在于提供一种产品的成型模具结构简单,制造成本低,模具加工效率高,工装和激光投影叠加使用,能提高大型产品尺寸加工精度和提高加工效率的一体成型的大型产品及制作方法。

4.本发明是通过下述技术方案来解决上述技术问题的:一种一体成型的大型产品,所述一体成型的大型产品包括:下蒙皮、梁外泡沫、梁内泡沫、金属块、几字梁、矩形梁、连接片、上蒙皮;上蒙皮、下蒙皮和矩形梁做成产品的外表面,产品的内部设置纵横交错的几字梁;

5.若干根矩形梁组成一个框,若干根矩形梁之间采用连接片连接;梁外泡沫和梁内泡沫上设置有几字梁凹槽,梁外泡沫和梁内泡沫贴合后,几字梁凹槽内嵌有几字梁;梁外泡沫和梁内泡沫上均设置有金属块凹槽,金属块固定在金属块凹槽内。

6.在本发明的具体实施例子中,所述连接片为若干平板形状和“l”形状的连接片,平板形状连接同一直线上的两根矩形梁;“l”形状的连接垂直布置的两根矩形梁。

7.在本发明的具体实施例子中,所述连接片碳纤维材质的连接片,厚度范围为:3-5mm。

8.在本发明的具体实施例子中,所述矩形梁内部为空心结构,两端为用平板密封严实的结构。

9.在本发明的具体实施例子中,平板的厚度范围为0.8-1.5mm。

10.在本发明的具体实施例子中,金属块放置在金属块凹槽内之前,在金属块的表面包裹一层保证金属块与泡沫的连接强度的片胶。

11.在本发明的具体实施例子中,梁外泡沫和梁内泡沫均为聚甲基丙烯酰亚胺(pmi)材质的泡沫,密度为75kg/m3,梁外泡沫和梁内泡沫在40*40mm-60*60mm区域内打直径2-5mm保证树脂能够在产品内部顺利流动的通孔。

12.一种一体成型的大型产品的制作方法,制作方法包括如下步骤:

13.步骤(1)、铺贴好下蒙皮;

14.步骤(2)、铺贴并成型好矩形梁;

15.步骤(3)、铺贴并成型好连接片;

16.步骤(4)、把矩形梁组装起来;

17.步骤(5)、放入梁内泡沫和金属件定位好;

18.步骤(6)、铺贴好几字梁;

19.步骤(7)、安装梁外泡沫并打磨平整;

20.步骤(8)、铺贴好上蒙皮;

21.步骤(9)、灌注树脂后抽真空一体成型;

22.步骤(10)、利用成型模具、加工工装和激光投影加工螺纹孔接口。

23.在本发明的具体实施例子中,两根矩形梁拼接时把四周面用连接片先用结构胶粘接,然后用铆钉固定起来。

24.在本发明的具体实施例子中,铺贴好几字梁的时候,先铺贴纵向几字梁并做好与矩形梁外框的50-100mm长度的搭接,然后铺贴横向几字梁与纵梁和矩形梁搭接牢固。

25.本发明的积极进步效果在于:本发明提供的一体成型的大型产品及制作方法有如下优点:(1)、产品的成型模具结构简单,制造成本低,模具加工效率高;

26.(2)、矩形梁单独成型,保证了产品整体的强度;

27.(3)、大型产品的一次性成型,提高了产品的生产效率和产品质量;

28.(4)、工装和激光投影叠加使用,能提高大型产品尺寸加工精度和提高加工效率。

附图说明

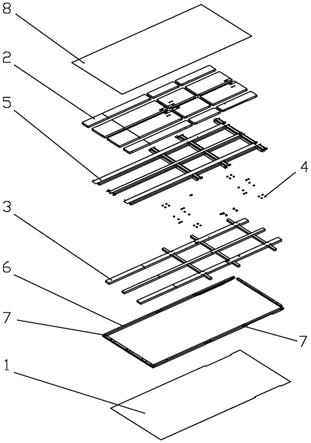

29.图1为本发明的结构示意图。

30.下面是本发明中标号对应的名称:

31.下蒙皮1、梁外泡沫2、梁内泡沫3、金属块4、几字梁5、矩形梁6、连接片7、上蒙皮8。

具体实施方式

32.下面结合附图给出本发明较佳实施例,以详细说明本发明的技术方案。图1为本发明的结构示意图,如上述图所示:本发明提供的一体成型的大型产品包括:下蒙皮1、梁外泡沫2、梁内泡沫3、金属块4、几字梁5、矩形梁6、连接片7、上蒙皮8。

33.上蒙皮8、下蒙皮1和矩形梁6做成产品的外表面,产品的内部设置纵横交错的几字梁5。若干根矩形梁6组成一个框,若干根矩形梁6之间采用连接片7连接;梁外泡沫2和梁内泡沫3上设置有几字梁凹槽,梁外泡沫2和梁内泡沫3贴合后,几字梁凹槽内嵌有几字梁5,梁外泡沫2和梁内泡沫3上均设置有金属块凹槽,金属块4固定在金属块凹槽内。

34.本发明中的连接片7为若干平板形状和“l”形状的连接片,平板形状连接同一直线上的两根矩形梁6;“l”形状的连接垂直布置的两根矩形梁6。

35.本发明中的连接片可以为碳纤维材质的连接片,厚度范围为:3-5mm。

36.本发明中的矩形梁6内部为空心结构,两端为用平板密封严实的结构。此结构防止蒙皮成型时的树脂灌注到矩形梁内部增加产品重量;平板的厚度范围为0.8-1.5mm,优选为1mm。

37.金属块4放置在凹槽内之前,在金属块4的表面包裹一层保证金属块4与泡沫的连

接强度的片胶。

38.梁外泡沫2和梁内泡沫3均为聚甲基丙烯酰亚胺(pmi)材质的泡沫,密度为75kg/m3,梁外泡沫2和梁内泡沫3在40*40mm-60*60mm区域内打直径2-5mm保证树脂能够在产品内部顺利流动的通孔。

39.本发明的一体成型的大型产品的制作方法,包括如下步骤:

40.步骤(1)、铺贴好下蒙皮;

41.步骤(2)、铺贴并成型好矩形梁;

42.步骤(3)、铺贴并成型好连接片;

43.步骤(4)、把矩形梁组装起来;

44.步骤(5)、放入梁内泡沫和金属件定位好;

45.步骤(6)、铺贴好几字梁;

46.步骤(7)、安装梁外泡沫并打磨平整;

47.步骤(8)、铺贴好上蒙皮;

48.步骤(9)、灌注树脂后抽真空一体成型;

49.步骤(10)、利用成型模具、加工工装和激光投影加工螺纹孔接口。

50.两根矩形梁6拼接时把四周面用连接片先用结构胶粘接,然后用铆钉固定起来。

51.铺贴好几字梁时候,先铺贴纵向几字梁并做好与矩形梁外框的80mm长度的搭接,然后铺贴横向几字梁与纵梁和矩形梁搭接牢固。

52.本发明中金属块数量和类型比较多,有些在泡沫的上方有些在下方,泡沫上预留有相应的对应金属块的凹坑。放置金属块时会用激光投影辅助定位,确保金属件位置的正确性。金属块使用铝合金材质,内部会在成型后加工螺纹孔然后安装相应型号的钢丝牙套。矩形梁成型好后两端用碳片密封严实,或者内部填充密度较低的填充材料。

53.产品成型完成后需要在上下表面加工螺纹孔,这个时候先使用建议简易工装保证某一部分的螺纹接口相对位置精度在0.2mm以内,简易工装的位置依靠激光投影在产品上定位保证位置精度在2mm以内。有些设备接口对安装面平面度有要求,产品的非模具面成型会凹凸不平,需要在工装面与产品间隙之间填充玻璃粉和树脂,保证安装面的平面度满足产品的使用要求。

54.下面是一个具体的实施例子:上、下蒙皮和矩形梁覆盖在产品的外表面,内部设计纵横交错的几字梁,内外结构紧密连接和搭接,改结构保证了产品的整体强度。

55.上、下蒙皮以及几字梁均用碳纤维干布铺贴,产品长度在20米以上宽度在3米以上,每部分需要多块裁切好的干布拼接而成,每个铺贴表面曲率变化小干布铺贴非常容易和快速。

56.梁内、外泡沫用pmi材质,密度为75kg/m3,所有泡沫内部在50*50区域内需要打直径3的通孔保证树脂能够在产品内部顺利流动。

57.矩形梁内部为空心结构,两端用1mm平板密封严实,防止蒙皮成型时的树脂灌注到矩形梁内部增加产品重量。

58.金属块设置在梁内、外泡沫凹槽内,放置时需要表面包裹一层片胶保证它与泡沫的连接强度。金属块数量和种类较多,可用激光投影辅助定位防止金属件位置放错或者漏放的问题。

59.连接片用碳纤维材质,厚度设计为4mm,外形为平板和l形,用热压罐工艺成型,性能稳定强度高。

60.本发明在模具上表面铺贴下蒙皮,通过激光投影仪对单个料片的铺贴边界进行编号和定位,提高了铺贴速度和正确率。

61.在本发明的具体的实施过程中,在单面成型模具上放置若干镶件定位产品的外边缘,放入两端封口后的矩形梁沿着镶件边缘进行拼接定位。在矩形梁连接处先用结构胶粘接连接片,然后用连接片上的孔配打矩形梁的孔,单边固定4个铆钉加强连接。

62.在本发明的具体的实施过程中,通过激光投影仪对梁内泡沫边缘进行定位,放入好泡沫后铺贴几字梁,铺贴的外边缘要和投影线对齐,切除余料。所有横纵几字梁和矩形梁之间,要保证至少有两个面且长度80mm以上的搭接量。纵向几字梁顶部宽度设计150mm,底部翻边宽度设计80mm,整体厚度均匀2.8mm,横向几字梁受力较小可适当缩小截面尺寸。

63.在本发明的具体的实施过程中,把梁外泡沫与已经铺贴好的几字梁进行适配,打磨掉有干涉的地方,把缝隙大的地方用较薄的泡沫进行填充,防止该处在成型时灌注多余的树脂,保证强度的前提下提高泡沫体积比大大减轻了产品的重量。

64.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1