一种流体分配罩壳的加工方法与流程

[0001]

本发明涉及一种流体分配罩壳的加工方法,属于壳体类加工方法技术领域。

背景技术:

[0002]

因为核电站较传统火力发电厂更具高效性和清洁性的优点,故近年来核电站越来越受到国家和人民的重视,但是核电站的安全问题却更是重中之重;稳压器是核电站常用的设备之一,具有调节压力的作用,其性能的优劣对于核电站的安全与否有着很重要的影响,而流体分配罩壳是稳压器中的重要组成部分,其外形为球面不易装夹,且属于薄壁壳,需加工的孔数量多,采用传统装夹方式进行加工中容易变形,导致形状及尺寸不合格。

技术实现要素:

[0003]

为解决上述技术问题,本发明提供了一种流体分配罩壳的加工方法。

[0004]

本发明通过以下技术方案得以实现。

[0005]

本发明提供的一种流体分配罩壳的加工方法,包括车、精铣、精车三个步骤;

[0006]

车的步骤如下:

[0007]

步骤一,将圆柱形长130

±

0.5、直径220

±

0.5的毛坯件,车平轴向端面去除表面氧化损坏层,光出即可;

[0008]

步骤二,车毛坯件外圆,保证尺寸20,车毛坯直径保证≥φ216;

[0009]

步骤三,沿轴向钻φ50工艺孔,深度48;镗内孔,保证尺寸φ及尺寸20;车内球面,保证内球半径尺寸sr100

±

3;

[0010]

步骤四,调头,使用工装体与内球面装配,从直径≥φ216的外径处装夹外球面并校正,车平端面,保证长≥127;

[0011]

步骤五,车外球面,保证壁厚尺寸6

±

0.1及总高度126;而后去除飞边毛刺;

[0012]

精铣的步骤如下:

[0013]

取车加工完成后的待成型件,夹持φ216的外圆,工装体对其进行支撑;钻366-φ9.5

±

0.2孔,而后钻3-φ10

±

0.2工艺孔,

[0014]

精车的步骤如下:

[0015]

步骤一,夹持φ216外圆,以外圆、端面及3-φ10

±

0.2工艺孔为基准校正工件:

[0016]

步骤二,将装夹用预留尺寸20的工艺夹头车掉,保证3-r5

±

0.1;而后去除飞边毛刺。

[0017]

本发明的有益效果在于:在预留尺寸20的工艺夹头及工装体的支撑下,加工时不变形,加工后流体分配罩壳获得的形状及尺寸合格。

附图说明

[0018]

图1是毛坯件主视图;

[0019]

图2是经车后的流体分配罩壳结构示意图;

[0020]

图3是工装体示意图;

[0021]

图4是工装体与毛坯件内球面装配示意图;

[0022]

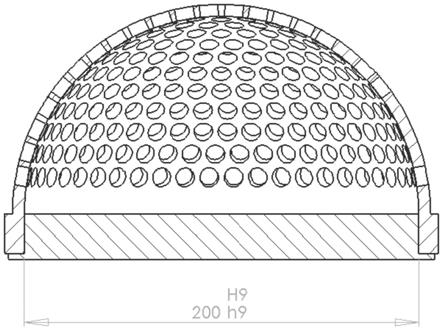

图5是流体分配罩壳成型结构示意图;

[0023]

图6是图5中e向视角的示意图;

具体实施方式

[0024]

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

[0025]

参见图1至图6所示。

[0026]

本发明的一种流体分配罩壳的加工方法,包括车、精铣、精车三个步骤;

[0027]

在ltc-35cl型号的数控卧式车床上进行的车加工的步骤如下:

[0028]

步骤一,将半精加工后的毛坯件,毛坯件要满足nb/t 47010-2017ⅱ级的要求,圆柱形的毛坯件长130

±

0.5、直径220

±

0.5,毛坯件如图1所示,车平轴向端面去除表面氧化损坏层,光出即可;

[0029]

步骤二,车毛坯件外圆,保证尺寸20,车毛坯直径保证≥φ216,如图2所示;

[0030]

步骤三,沿轴向钻φ50工艺孔,深度48;镗内孔,保证尺寸φ及尺寸20;车内球面,保证内球半径尺寸sr100

±

3;

[0031]

步骤四,调头,使用工装体与内球面装配,如图4所示,工装体如图3所示,从直径≥φ216的外径处装夹外球面并校正,车平端面,保证长≥127;

[0032]

步骤五,车外球面,保证壁厚尺寸6

±

0.1及总高度126;而后去除飞边毛刺;

[0033]

在型号为vb-825a的加工中心进行的精铣加工的步骤如下:

[0034]

取车加工完成后的待成型件,夹持φ216的外圆,工装体对其进行支撑;钻366-φ9.5

±

0.2孔,而后钻3-φ10

±

0.2工艺孔,以内球面轴向线相切的轴向线存在的孔的为一排,同一排的孔,同一排的孔,每一排孔的第一个孔开在180

°

方向处,分度头周向转动角度为:360

°

/本排孔的数量;不同排的孔,每钻完一排孔,分度头侧向扳动角度:{(90

°

-第1排孔的中心与球心连线与x轴负方向的夹角-最后一排孔与y轴正方向的夹角)/(总排数-1)},参照图5、图6所示;

[0035]

分度头的转动角度计算如下:

[0036][0037]

注:分度头的转动角度值非整数时采用四舍五入法保留小数点后两位。采用四舍五入保留小数点后两位的方法的合理性论证如下:第1排孔是最密的,由角度四舍五入的偏差导致的孔位置误差也最易导致第1排尺寸干涉,即只要采用四舍五入法导致的第1排孔的位置偏差不会导致第1排尺寸干涉,其余各排孔就不会产生尺寸干涉。按最大角度偏差量推算孔位置偏差量的过程如下:

[0038][0039]

而第1排任意两相邻孔的中心距为12.7,孔径为9.5,所以相邻孔边缘最下距离约为12.7-9.5≈3.2,远大于0.46,故合理;

[0040]

加工中心的数控程序如下:

[0041]

g90 g80 g40 g49 g17 g15;

[0042]

g54 g0 x0 y0;

[0043]

m03 s300;

[0044]

z100.;

[0045]

m08;

[0046]

g98 g73 x0. y0. z-30. r1. q2. f30;

[0047]

g0 z200.;

[0048]

m05;

[0049]

m30;

[0050]

在ltc-35cl型号的数控卧式车床进行的精车加工的步骤如下:

[0051]

步骤一,参见图5,夹持φ216外圆,以外圆、端面及3-φ10

±

0.2工艺孔为基准校正工件:

[0052]

步骤二,将装夹用预留尺寸20的工艺夹头车掉,保证3-r5

±

0.1;而后去除飞边毛

刺。

[0053]

在预留尺寸20的工艺夹头及工装体的支撑下,加工时不变形,加工后流体分配罩壳获得的形状及尺寸合格。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1