一种保压岩心内筒切割剖铣装置与方法与流程

1.本发明涉及机械领域,具体说是一种保压岩心内筒切割剖铣装置与方法。

背景技术:

2.油气田勘探开发具有不同的钻井取心方式,一般的常规取心,取心内筒下端与泥浆连通,不是密封的,在取心的过程中,岩心从井底提到地面,岩心内的压力也是由井底储层压力降到地面大气压力,岩心内流体在压力释放过程中也大量散失,对研究储层不同流体分布规律产生很大影响。为使钻井取心过程中岩心内流体不散失,取心技术人员研制了保压取心装置,该装置取心后封闭内筒,而且保持储层压力,岩心提到地面以后,为了使岩心内流体不散失,采用液氮冷冻技术,将岩心内的流体封闭在岩心内。为了取出岩心进行分析,需要将近5m长的装有岩心的内筒分割成段,然后再将岩心内筒剖铣开取出岩心,在此过程中,岩心内筒始终处于液氮冷冻中,确保了岩心内流体没有散失。以往切割剖铣的做法是,先将岩心内筒切割成60cm~80cm数段,然后再利用铣床将岩心内筒段近似180

°

的两侧铣开取出岩心进行分析,在剖铣过程中,为避免岩心缓融解冻而造成岩心内流体散失,岩心内筒始终浸泡在特制夹具内的液氮中,并用液氮冷却刀具与剖铣的内筒。

3.目前的剖铣岩心存在以下几个弊端,一是铣床体积大,质量重,无法搬移外出工作,其工作需要合适的场地与工作条件,保压岩心分析将依赖于剖铣技术,岩心内筒不经过剖铣,无法取出岩心开展分析,因此对于不能提供铣床剖铣岩心的钻井取心,就无法开展保压岩心取心与分析工作。二是内筒剖铣速度慢,80cm长的岩心内筒,两面铣开需要2个多小时,内筒长度近5m,一般可切割成6段,一筒保压岩心剖铣完需要十几个小时,对保压岩心防止岩心内流体散失很不利。三是液氮消耗量很大,产生经济费用高,铣床剖铣岩心内筒需要将岩心浸泡在液氮中并用管线浇注锯口,每次开展保压岩心分析都要准备两台专用液氮车,以保证有充足液氮,避免液氮缺失导致岩心缓融而散失流体。四是近似成180

°

的两侧铣开,不利于清理岩心与岩心分析。该方法能够顺利取出岩心,但岩心被冷冻的密闭液包裹着,需要用刮刀一点一点砍掉,用刮刀清理过程中,密闭液会到处飞溅,对环境与工作人员很不利,密闭液主要是由蓖麻油组成,非常粘稠,衣服上的密闭液难洗难去掉,而且清理的时间长,岩心容易部分解冻缓融,不利于岩心分析;岩心内筒密闭液不是均匀分布岩心柱体表面的,如剖铣位置的密闭液很薄,容易把岩心刮出沟槽,导致部分岩心分析项目无法开展,降低了岩心利用率,丧失了岩心一些应用价值。剖铣内筒是保压岩心分析无法避开的工作,而采用铣床剖铣保压岩心内筒为保压岩心分析增加了更多费用以及对工作、岩心分析等不利因素,提高了保压岩心分析成本。

技术实现要素:

4.为了克服现有的岩心剖铣时装置笨重、剖铣速度慢、难以清理岩心、液氮消耗量大等不足,本发明提供一种保压岩心内筒切割剖铣装置与方法,该保压岩心内筒切割剖铣装置体积小、重量轻,剖铣速度快,节省液氮,降低了保压岩心分析费用,提高了岩心与应用价

值。

5.本发明的技术方案是:一种保压岩心内筒切割剖铣装置,包括台面,所述台面上设有台面滑槽,台面滑槽上连接有可沿滑槽移动的滑动夹具,所述滑动夹具一端设有可沿台面滑槽方向移动的夹具顶头;所述台面上滑动夹具的两侧固定有支撑螺杆,支撑螺杆上通过托板螺母连接有切割电机托板,所述台面上固定有电机支架,电机支架通过切割电机转动轴连接有切割电机,所述切割电机位于切割电机托板上方。

6.所述台面滑槽内设有夹具螺母连接件,夹具螺母连接件上端固定在滑动夹具上,下端连接有夹具螺母,所述夹具螺母通过螺纹连接在夹具移动螺杆上,所述夹具移动螺杆通过定位承托环固定在台面下方,且夹具移动螺杆端部连接有夹具移动螺杆摇柄。

7.所述滑动夹具为矩形无上盖的箱体,箱体中部设有弧形凹槽。

8.所述夹具顶头连接在夹具螺杆顶端,所述夹具螺杆穿过滑动夹具后与夹具螺母连接,且螺杆另一端设有夹具螺杆摇柄,所述夹具螺母通过夹具螺杆螺母连接件固定在台面上。

9.所述电机支架上固定有切割电机转动轴,切割电机转动轴上连接有切割电机;所述支撑螺杆上切割电机的上方连接有切割电机压板,切割电机压板上部连接有手柄螺杆,手柄螺杆上端固定电机调整手柄,且手柄螺杆外部螺纹连接上挡板,所述上挡板连接在支撑螺杆上。

10.所述上挡板上下两端分别设有挡板上固定螺母、挡板下固定螺母,且挡板上固定螺母、挡板下固定螺母均连接在支撑螺杆上。

11.一种应用所述保压岩心内筒切割剖铣装置的剖铣方法,包括以下步骤:(一)、切割岩心内筒段,将处于深度冷冻状态的岩心内筒段放置在滑动夹具的弧形凹槽与岩心内筒托架上,使岩心内筒段轴线垂直于切割电机锯片,启动切割电机,按压切割电机手柄,转动岩心内筒段,使电机锯片在岩心内筒段切割位置的外径上形成一圈标记线;按压切割电机手柄,转动岩心内筒段,使电机锯片沿标记线切开岩心内筒;敲击已切割的岩心内筒段,使内筒中的岩心断开,形成岩心内筒短节;(二)、剖铣岩心内筒短节,选择岩心内筒短节两端中密封液相对多的一端,在此端的岩心端面上标记两处要剖铣的位置,两处之间弧线长度介于0.5cm~3.0cm之间,将岩心内筒短节夹紧在滑动夹具上,使电机锯片对准所标记剖铣位置中的一处,启动切割电机,铣开岩心内筒筒壁,但又不剖到岩心;转动岩心内筒短节,使电机锯片对准所标记剖铣位置的另一处,剖铣岩心内筒短节;取下岩心内筒短节, 去掉剖铣下的岩心内筒窄条,敲打岩心内筒外壁,使冷冻的岩心密闭液变成碎末而脱出,岩心也同时脱出。

12.所述在切割岩心内筒段、剖铣岩心内筒短节过程中,用液氮浇注锯片与岩心内筒交界处。

13.本发明具有如下有益效果:由于采取上述方案,该装置体积小、重量轻,移动、搬运灵活,操作简单,而且只要有电源就可以应用,避免了由于铣床无法搬运而导致无法开展保压岩心分析的弊端。该方法切割岩心内筒段,能够避免将岩心内筒段切割成螺旋状的刀口而导致无法切断岩心的弊端,提高了工作效率与工作技术水平;该方法剖铣岩心内筒短节,既避免了将岩心剖铣出沟槽,又缩短了清理密闭液时间,提高了岩心利用率与应用价值以及劳动效率,使工作环境更干净卫生,更利于健康与环保。同时,切割剖铣时,用液氮管线浇

注剖铣的锯口,就能够确保岩心保持低温冷冻状态,节省了大量液氮,大大降低了保压岩心分析费用。采用本发明方法切割剖铣80cm保压岩心内筒需要20min左右,而采用原铣床剖铣,需要150min左右,大大缩短了实验周期,提高了生产效率,促进了保压岩心分析技术发展,拓宽了保压岩心分析技术的应用范围。

附图说明

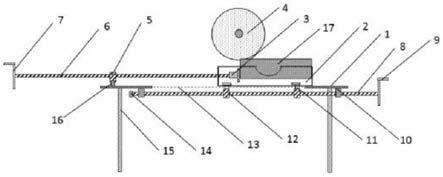

14.图1是本发明剖铣岩心时的结构示意图;图2是本发明切割岩心时的结构示意图;图3是本发明的主视图;图4是本发明的左视图。

15.图中1

‑

台面,2

‑

滑动夹具,3

‑

夹具顶头,4

‑

电机锯片,5

‑

夹具螺杆螺母,6

‑

夹具螺杆,7

‑

夹具螺杆摇柄,8

‑

夹具移动螺杆,9

‑

夹具移动螺杆摇柄,10

‑

定位托环,11

‑

夹具螺母连接件,12

‑

夹具螺母,13

‑

台面滑槽,14

‑

夹具移动螺杆堵头,15

‑

台面支腿,16

‑

夹具螺杆螺母连接件,17

‑

岩心内筒,18

‑

电机支架,19

‑

切割电机转动轴,20

‑

岩心内筒托架,21

‑

切割电机,22

‑

支撑螺杆,23

‑

切割电机手柄,24

‑

调整螺母,25

‑

切割电机托板,26

‑

切割电机压板,27

‑

挡板下固定螺母,28

‑

上挡板,29

‑

挡板上固定螺母,30

‑

电机调整手柄,31

‑

手柄螺杆。

具体实施方式

16.下面结合附图对本发明作进一步说明:由图1至图4所示,一种保压岩心内筒切割剖铣装置,包括台面1,台面1下方固定有台面支腿15。所述台面1上设有台面滑槽13,台面滑槽13内置有至少两个夹具螺母连接件11,每个夹具螺母连接件11上端均固定在滑动夹具2上,下端连接有夹具螺母12,所述夹具螺母12通过螺纹连接在夹具移动螺杆8上,所述夹具移动螺杆8通过定位承托环10固定在台面1下方,所述夹具移动螺杆8一端固定有夹具移动螺杆堵头14,另一端连接有夹具移动螺杆摇柄9。转动夹具移动螺杆摇柄9可以带动夹具移动螺杆8转动,从而使夹具螺母连接件11沿台面滑槽13移动,带动滑动夹具2前后移动。所述滑动夹具2为矩形无上盖的箱体,箱体左右两侧壁的中部设有弧形凹槽,凹槽弧度与岩心内筒17外径相符,使岩心内筒17可以沿垂直于台面滑槽13的方向放置在滑动夹具2的凹槽上进行切割,也可以平行台面滑槽13的方向放置在滑动夹具2上进行剖铣。

17.所述岩心内筒托架20是固定在台面1上的两个圆柱体,其组成的弧度与滑动夹具2内凹槽在同一高度的凹面上,能够支撑岩心内筒17;切割岩心内筒时,沿岩心内筒17轴向放置在滑动夹具2内凹槽与岩心内筒托架20上,能够有效降低岩心内筒17左右滑动的幅度。

18.所述滑动夹具2前端穿过有夹具螺杆6,夹具螺杆6上位于滑动夹具2内部的一端固定有夹具顶头3,另一端连接有夹具螺杆摇柄7,且夹具螺杆6上连接有夹具螺杆螺母5,夹具螺杆螺母5底部固定有夹具螺杆螺母连接件16,且夹具螺杆螺母连接件16固定在台面1上。这样,转动夹具螺杆6可以带动夹具顶头3前后移动,从而夹紧或松开滑动夹具2内的岩心内筒短节。

19.所述台面1上固定有电机支架18,电机支架18上固定有切割电机转动轴19,切割电机转动轴19上连接有切割电机21,切割电机21上电机锯片4的方向与台面凹槽13的方向平

行,且电机锯片4位于滑动夹具2的上方。

20.所述台面1上滑动夹具2的侧面固定有支撑螺杆22,支撑螺杆22上通过托板螺母24连接有切割电机托板25,切割电机托板25位于切割电机21的下方。调节托板螺母24的位置,即可调节切割电机托板25的高度,从而可以限制切割电机21下行的最低点。所述支撑螺杆22上还连接有切割电机压板26,切割电机压板26位于切割电机21的上方,切割电机压板26可以限制切割电机21上行的最高点。所述切割电机压板26上部连接有手柄螺杆31,手柄螺杆31上端固定电机调整手柄30,且手柄螺杆31外部螺纹连接上挡板28,所述上挡板28连接在支撑螺杆22上。所述上挡板28上下两端分别设有挡板上固定螺母29、挡板下固定螺母27,且挡板上固定螺母29、挡板下固定螺母27均连接在支撑螺杆22上。切割电机压板26既可以通过电机调整手柄30调节位置,也可以通过调节上挡板28的高度来限制位置。切割电机压板26及切割电机托板25的高度固定后,可以将切割电机21夹紧,实现不用人手持切割电机手柄而自动切割剖铣岩心内筒。

21.所述台面1上部固定有防止电机锯片破碎伤害人员的防护网,滑动夹具2、电机支架18、切割电机21、电机锯片4、支撑螺杆22及其上部件等均在防护网内,夹具螺杆6由防护网内伸出,便于操作。防护网位于电机锯片4的一侧设有可打开关闭的钢网门,剖铣岩心短节时,更方便操作;钢网门上设有略大于岩心内筒17外径的孔洞,孔洞高度略低于滑动夹具2上的凹槽,切割内筒时,岩心内筒17可以从此伸出。在钢网门对面的另一侧防护网上也设有同样的孔洞,孔洞的前后位于支撑螺杆22中间,两个孔洞圆点连线与电机锯片4上下、左右均垂直,切割岩心内筒时,岩心内筒17的另一段可以从此伸出。防护网高度略高于切割电机手柄23按压的最低位,方便操作割电机手柄23。所述电机锯片4上部设有防护罩,靠近电机一侧的防护罩下方的防护罩有侧向延伸,防止破碎锯片飞至电机手柄23区域,能够有效保护电机操作人员,防护网与电机锯片4组合,使操作更加安全。

22.一种应用所述保压岩心内筒切割装置的剖铣方法,包括以下步骤:(一)、切割岩心内筒段,采用两步法切割岩心内筒段。第一步,先将处于深度冷冻状态的岩心内筒段放置在滑动夹具2的弧形凹槽与岩心内筒托架20上,使岩心内筒段轴线垂直于切割电机21上的电机锯片4,启动切割电机21,轻按切割电机手柄23,同时转动岩心内筒段,使电机锯片4在岩心内筒段切割位置的外径上形成一圈封闭的圆形划痕,即为标记线。第二步,适度按压切割电机手柄23,转动岩心内筒段,使电机锯片4沿标记线切开岩心内筒;敲击已切割的岩心内筒段,使内筒中的岩心断开,形成岩心内筒短节。

23.(二)、剖铣岩心内筒短节。观察切割下的岩心内筒短节两端面,选择岩心内筒短节两端中密封液相对较多(或相对较厚)的一侧,在此侧的岩心端面上标记两处要剖铣的位置,要求两处剖铣位置之间弧线长度介于0.5cm~3.0cm之间。将岩心内筒短节置于滑动夹具2上,使电机锯片4对准所标记剖铣位置中的一处,摇动夹具螺杆摇柄7,使夹具顶头3夹紧岩心内筒短节;启动切割电机21,适度按压切割电机手柄23,使锯片能够铣开岩心内筒筒壁,而又不剖到岩心;摇动夹具移动螺杆摇柄9,使岩心内筒短节随滑动夹具2向前移动,进而沿岩心内筒柱体方向铣开岩心内筒。

24.反向摇动夹具螺杆摇柄7,松开夹具顶头3,转动岩心内筒短节,使电机锯片4对准所标记剖铣位置的另一处,再正向摇动夹具螺杆摇柄7,夹紧岩心内筒短节,按上述同样方法剖铣岩心内筒短节。取下岩心内筒短节, 去掉剖铣下的岩心内筒窄条,用铁锤适度敲打

岩心内筒外壁,使岩心内已经冻成固体的密闭液从剖开的内筒开槽与岩心一端面缝隙脱出后,岩心从岩心内筒短节的一端掉出。

25.上述步骤中,在切割岩心内筒段、剖铣岩心内筒短节时,为防止切割、剖铣产生的热量导致岩心缓融解冻,全程用液氮浇注电机锯片4与岩心内筒17筒壁的接触处,超低温液氮既能通过岩心内筒筒壁冷冻岩心,又能冷却电机锯片与切割岩心内筒的锯口,确保岩心保持冷冻状态。

26.该剖铣方法先在岩心内筒段上刻画出划痕,再进行切割,能够避免以往一次性切割岩心内筒时,将岩心内筒切割成螺旋状而无法切断岩心内筒的现象发生。电机锯片切割岩心内筒时产生扭力较大,岩心内筒转动过程中会有产生移位,锯片切割刀口就会产生螺旋状而无法切断岩心内筒。刻画痕迹用力轻,岩心内筒扭力小,不易偏移,很容易在岩心内筒外壁圆周上切割出闭合的圆形划痕,作为切割岩心的标记线,有了标记线,转动内筒就能够使锯片沿标记线切割岩心内筒,岩心内筒切割处就不会出现螺旋状切割刀口。

27.采用本发明提供的方法,密闭液在冷冻岩心内筒保护下,解冻慢,而且用铁锤敲击岩心内筒,使冷冻的密闭液变成粉末,从开口处或端面缝隙落出,岩心从内筒掉出后,再用刮刀挂掉残余的少许密闭液,省时省力而且干净卫生,最重要的一点是该方法不伤害岩心,不会将岩心剖铣出沟槽,满足岩心分析要求,提高了岩心应用价值。由于切割剖铣方法速度很快,一般切割与剖铣一段岩心短节,不到10min,岩心内筒不用浸泡在液氮中进行切割剖析,用液氮浇注能够确保压岩心处于超低温冷冻状态,岩心的内流体不会散失,节省了大量液氮,降低了费用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1