一种厚板超高功率双光束激光-高频脉冲深熔TIG复合焊接的方法与流程

一种厚板超高功率双光束激光-高频脉冲深熔tig复合焊接的方法

技术领域

1.本发明属于焊接领域,具体涉及一种厚板超高功率双光束激光-高频脉冲深熔tig复合焊接的方法。

背景技术:

2.激光-传统tig电弧复合焊接解决了单激光焊接时能量利用率低、对装配间隙要求高的问题,且增加了焊接熔深,降低了能耗,改善了接头质量,在航空航天、车辆工程、船舶制造等领域得到广泛应用。但是其中的传统tig电弧焊接熔深小,所以该工艺主要针对中薄板焊接。激光-深熔tig复合焊接技术是一种新型的激光-电弧复合焊接技术,其中深熔tig是指一种基于传统tig,通过水冷钨极产生阴极收缩,并配合较大电流的电弧“匙孔”焊接方法,由于深熔tig电弧焊接熔深大,所以该工艺更适合中厚板焊接。

3.当采用小功率激光与深熔tig复合时,该工艺是一种深熔tig电弧为主,小功率激光为辅的焊接方法。其中小功率激光产生的激光“匙孔”效应和激光等离子体,能够调控深熔tig电弧,稳定了深熔tig电弧“匙孔”,提升了深熔tig焊接工艺窗口,而且激光入射至深熔tig电弧“匙孔”底部,进一步增加了焊缝熔深。

4.当采用超高功率激光与深熔tig复合时,该工艺是一种超高功率激光焊接为主,深熔tig电弧为辅的焊接方法。其中深熔tig电弧挺度高和穿透力强,将超高功率激光入射至深熔tig电弧“匙孔”中,强制扩大超高功率激光“匙孔”开口面积,同时约束了激光“匙孔”开口处金属液柱飞出熔池表面,能够有效抑制厚板超高功率激光焊接飞溅和表面塌陷等缺陷,明显改善焊缝成形,增加了焊接过程稳定性。

5.超高功率激光-深熔tig复合焊接是一种很有应用前景的厚板焊接方法,但目前它还有如下缺点:超高功率激光“匙孔”窄而且极深,容易导致焊缝容易出现气孔、裂纹等缺陷问题;深熔tig热输入大,导致焊缝组织粗大,热影响区大,焊接变形严重,不适用于热输入敏感材料焊接。

技术实现要素:

6.本发明为解决现有超高功率激光-深熔tig复合焊接过程中气孔和裂纹倾向性严重的技术问题,同时改善深熔tig热输入大导致焊缝组织粗大、热影响区大和焊接变形严重等缺点,而提供了一种厚板超高功率双光束激光-高频脉冲深熔tig复合焊接的方法。

7.本发明的一种厚板超高功率双光束激光-高频脉冲深熔tig复合焊接的方法,其中深熔tig是指一种基于传统tig电弧,通过水冷钨极产生阴极收缩效应,并配合较大电流的新型电弧“匙孔”焊接方法,其特征在于,该复合焊接方法按以下步骤进行:

8.s1:将待焊厚板坡口和待焊表面进行打磨或清洗,然后将待焊厚板工件设置成对接接头并固定;

9.s2:设置激光头和深熔tig焊枪角度,激光头与待焊厚板工件表面法线方向的夹角

为0~15

°

,激光头与深熔tig焊枪夹角为5~45

°

,设置深熔tig焊枪钨极尖端距待焊厚板工件表面上的两个激光斑点中心线的中点的距离为0~10mm;

10.s3:设置超高功率双光束激光-高频脉冲深熔tig复合焊接的参数,所述双光束激光的参数为:双光束激光总输出功率为10kw~60kw,激光离焦量为+20mm~-20mm,双光束激光斑点间距为0.5mm~5mm;所述高频脉冲深熔tig焊的参数为:钨极直径为4mm~12mm,电源模式为脉冲直流或脉冲交流,焊接平均电流为480a~800a,脉冲频率为500hz~100khz,占空比为15%~85%;

11.s4:设置保护气体为惰性气体或co2/o2的混合气体;

12.s5:通入保护气体,先启动高频脉冲深熔tig电弧,再启动激光双光束入射,使激光头和tig焊枪相对待焊厚板工件一起移动,同步进行超高功率双光束激光-高频脉冲深熔tig复合焊接。

13.进一步限定,s1中所述待焊厚板工件的厚度为15mm~200mm。

14.进一步限定,s2中所述激光头与待焊厚板工件表面法线方向的夹角为15

°

,所述激光头与tig焊枪夹角为30

°

,所述tig焊枪钨极尖端距待焊厚板工件表面上的两个激光斑点中心线的中点的距离为2mm。

15.进一步限定,s3中所述双光束激光总输出功率为20kw~50kw,所述焊接平均电流为480a~650a。

16.进一步限定,s3中所述双光束激光总输出功率为30kw~40kw,所述焊接平均电流为480a~550a。

17.进一步限定,s3中所述激光的输出方式为连续激光或脉冲激光。

18.进一步限定,s3中所述双光束激光的获取方式为由一束激光经光学分光系统分成两束激光或通过两个激光器发出两束激光。

19.进一步限定,s3中所述双光束激光的激光功率比值连续可调。

20.进一步限定,s3中所述双光束激光按所形成的两个激光斑点的连线与焊接方向平行、垂直或交叉设置。

21.进一步限定,s3中所述双光束激光所形成的两个激光斑点的连线与焊接方向交叉设置时,双光束激光斑点间距是指两个激光斑点沿焊接方向的距离。

22.进一步限定,s3中所述双光束激光斑点间距<1.5时,在熔池中产生一个匙孔,双光束激光斑点间距>2.5时,在同一熔池中产生两个独立的匙孔。

23.进一步限定,s4中所述保护气体的流量为10l/min~50l/min。

24.进一步限定,s5中所述激光的激光器为co2气体激光器、yag固体激光器、半导体激光器或光纤激光器。

25.进一步限定,s5中所述复合焊接的焊接速度为0.5m/min~15m/min。

26.进一步限定,s5中所述复合焊接时采用激光引导电弧或电弧引导激光的方式。

27.本发明与现有技术相比具有的显著效果,具体如下:

28.1)采用超高功率双光束激光-高频脉冲深熔tig复合焊接时,其中双光束激光作用面积大,扩大了激光“匙孔”尺寸,能够避免匙孔塌陷,提高了匙孔稳定性,从而减少了焊接气孔和裂纹缺陷。其中高频脉冲深熔tig电弧挺度大和穿透力强,能够进一步强制扩大激光“匙孔”开口面积,使得激光焊接过程更加稳定,降低了焊接飞溅缺陷。因此该方法是一种焊

接过程稳定、焊接飞溅小、焊接缺陷少的焊接方法。

29.2)采用超高功率双光束激光-高频脉冲深熔tig复合焊接时,其中高频脉冲深熔tig能够进一步收缩电弧,提高电弧挺度和穿透力,对熔池有搅拌、振动等作用,可改善焊缝成形质量、提高焊接速度、细化焊缝晶粒;其中双光束激光同样具有搅拌和震动熔池的作用,因此提高了焊接质量和效率。

30.3)与双光束激光-传统tig电弧复合相比,高频脉冲深熔tig电弧熔深大,产生电弧“匙孔”后,将双光束激光直接作用于高频脉冲深熔tig电弧“匙孔”底部,可进一步增加熔深。

附图说明

31.图1为本发明双光束激光-高频脉冲深熔tig复合焊接与常规激光深熔tig复合焊接的对照图,a-实施例1,b-对比例;

32.其中:1-钨极、2-高频脉冲深熔tig电弧、3-熔池、4-双光束激光“匙孔”、5-高频脉冲深熔tig电弧“匙孔”、6-激光束i、7-激光束ii、8-深熔tig电弧、9-常规激光“匙孔”、10-深熔tig电弧“匙孔”,11-常规激光束;

33.图2为本发明双光束激光在焊接方向上的相对位置图;

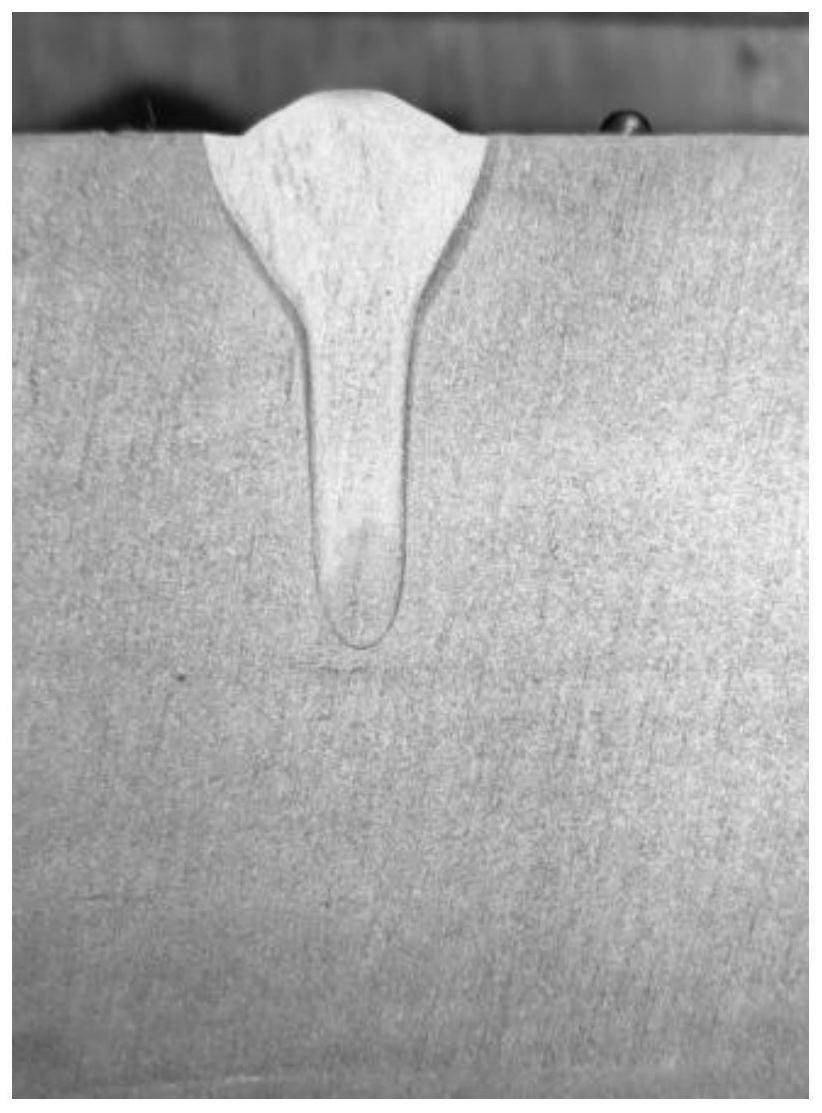

34.图3为实施例1的双光束激光-高频脉冲深熔tig复合焊接的焊缝照片;

35.图4为对比例1的超高功率激光-深熔tig复合焊接的焊缝照片;

36.图5为实施例2的双光束激光-高频脉冲深熔tig复合焊接的焊缝照片;

37.图6为对比例2的超高功率激光-深熔tig复合焊接的焊缝照片。

具体实施方式

38.实施例1(参见图1a):本实施例中的一种厚板双光束激光-高频脉冲深熔tig复合焊接的方法按以下步骤进行:

39.s1:将待焊厚板工件(300mm

×

150mm

×

40mm的低碳钢板)待焊厚板坡口和待焊表面进行打磨,然后将待焊厚板设置成对接接头并固定;

40.s2:设置激光头和tig焊枪角度,激光头与待焊厚板工件表面法线方向的夹角为15

°

,激光头与tig焊枪夹角为30

°

,设置tig焊枪钨极尖端距待焊厚板工件表面上的两个激光斑点中心线的中点的距离为1.5mm;

41.s3:设置超高功率双光束激光-高频脉冲深熔tig复合焊接的参数,所述双光束激光的参数为:所述双光束激光由一束激光经光学分光系统分成两束激光,双光束激光按所形成的两个激光斑点的连线与焊接方向平行设置,双光束激光的输出方式为连续激光,双光束激光总输出功率为12kw,双光束激光功率比值为1:1,双光束激光斑点间距为0.8mm,激光离焦量为-10mm;所述高频脉冲深熔tig焊的参数为:电源模式为脉冲直流,焊接平均电流为500a,钨极直径为4.8mm,钨极高度为3mm,脉冲频率为900hz,占空比为50%;

42.s4:设置保护气体为纯度为99.999%的ar气,ar气流量为20l/min;

43.s5:通入ar气,先启动高频脉冲深熔tig电弧,再启动激光双光束入射,使激光头和深熔tig焊枪相对待焊厚板工件一起移动,同步进行超高功率双光束激光-高频脉冲深熔tig复合焊接,焊接速度为1.2m/min,采用激光斑点的连线与焊接方向平行的焊接方式,采

用激光引导电弧的方式。

44.实施例2:本实施例与实施例1不同的是:双光束激光总输出功率为20kw,双光束激光功率比值为1:1。其他步骤及参数与实施例1相同。

45.对比例1(参见图1b):本实施例与实施例1不同的是:采用常规激光-深熔tig进行复合焊接,具体参数为激光输出功率为12kw,深熔tig焊接平均电流为500a。其他步骤及参数与实施例1相同。

46.对比例2(参见图1b):本实施例与对比例1不同的是:采用常规激光-深熔tig进行复合焊接,具体参数为激光输出功率为20kw,深熔tig焊接平均电流为500a。其他步骤及参数与对比例1相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1