自动MIC组装设备及方法与流程

自动mic组装设备及方法

技术领域

[0001]

本发明属于键盘组装技术领域,具体涉及一种自动mic组装设备及方法。

背景技术:

[0002]

现今,随着计算机网络的普及和广泛应用,人们使用mic(麦克风)在网络上进行通话或声音采集的应用越来越多,如召开电子商务会议、网络聊天、对声音信号源远距离检测等等。现有有线mic的使用及携带都不方便,无线mic需单独个体,携带也不太方便,随着科技的不断进步及产品的更新换代,在计算机的输入设备如键盘上附加mic是一种必然趋势。

技术实现要素:

[0003]

有鉴于此,本发明提供了一种将mic自动组装至键盘上的自动mic组装设备及方法,以在键盘上附加麦克风,增加键盘的附属功能。

[0004]

本发明采用的一个技术方案是:提供一种自动mic组装设备,包括组装平台,在该组装平台上安装有进料模组、转盘模组、上料模组、ccd模组和保压模组,其中,所述进料模组用于连续供应mic料片,所述转盘模组用于承载并传送键盘,所述上料模组用于自所述进料模组抓取mic料片、归正mic料片,并将mic料片预压固定至所述键盘的预设位置上,所述ccd模组用于获取所述上料模组所抓取的mic料片的实时位置信息,所述保压模组用于对预压固定至键盘预设位置上的mic料片进行保压固定,使mic料片与所述键盘牢固结合。

[0005]

作为对上述方案的改进,所述上料模组包括依次连接的x轴平移组件、y轴平移组件、z轴平移组件和旋转组件,在所述旋转组件的底部连接有抓取吸盘,在所述z轴平移组件和旋转组件之间连接有下压组件。

[0006]

作为对上述方案的改进,所述旋转组件包括步进电机及旋转轴;所述下压组件包括下压气缸和l形滑板,该l形滑板的水平部连接所述下压气缸的活动端,该l形滑板的竖直部连接在所述旋转轴上。

[0007]

作为对上述方案的改进,在所述z轴平移组件上安装有烟尘抽吸箱,该烟尘抽吸箱连接负压发生装置和烟尘排放管,该烟尘抽吸箱设置于所述旋转组件上方;在所述旋转组件与抓取吸盘之间连接有弹性缓冲组件。

[0008]

作为对上述方案的改进,所述ccd模组设置于所述z轴平移组件一侧,包括依次连接的x轴位移组件、y轴位移组件和z轴位移组件,在所述z轴位移组件上安装有ccd相机,该ccd相机从下侧获取所述mic料片的实时影像并转换为所述mic料片的实时位置信息。

[0009]

作为对上述方案的改进,所述转盘模组包括旋转托盘,在该旋转托盘上沿其周向设置有多个键盘定位部,每个键盘定位部可放置一个键盘,旋转托盘由电机驱动转动,带动多个键盘连续进行mic料片预压固定、保压固定及取料/放料操作。

[0010]

作为对上述方案的改进,所述保压模组包括气缸和连接在气缸下端的压板,在压板上开设有定位孔,在压板下部通过所述定位孔安装有料片压块,保压固定时,该料片压块加压至位于键盘预设位置的所述mic料片上;所述保压模组设置有两组,两组所述保压模组

对预压固定至键盘预设位置上的mic料片进行两道保压固定。

[0011]

本发明采用的另一个技术方案是:提供应用自动mic组装设备的方法,包括如下步骤:(1)提供上述自动mic组装设备;使进料模组连续供应mic料片;(2)在转盘模组上放入键盘,上料模组抓取mic料片,ccd模组获取所述mic料片的实时位置信息;(3)上料模组根据所述实时位置信息归正所述mic料片,并将该mic料片预压固定至所述键盘的预设位置上;(4)保压模组对预压固定至键盘预设位置上的mic料片进行保压固定;(5)取下键盘;(6)重复步骤(2)-(5)。

[0012]

作为对上述方案的改进,所述保压模组设置有两组,两组所述保压模组对预压固定至键盘预设位置上的mic料片进行两道保压固定;该方法还包括步骤(2)之前的如下步骤:(1.a)获取上料模组抓取mic料片所需的时间s1,归正mic料片所需的时间s2,将该mic料片预压固定至键盘的预设位置所需的时间s3,以及对预压固定至键盘预设位置上的mic料片进行保压固定所需的时间s4;(1.b)配置两道保压固定的时间分别为s41、s42,使s41+s42≥s4,s41≤s1+s2+s3,s42≤s41。

[0013]

作为对上述方案的改进,所述转盘模组包括旋转托盘,在该旋转托盘上沿其周向设置有四个键盘定位部,旋转托盘由电机驱动转动;在该方法中,所述旋转托盘转动带动四个键盘定位部上的四个键盘连续进行键盘放料/取料、mic料片预压固定、两道保压固定操作;配置取料与放料总时间为s0,配置所述旋转托盘转动一次的时间为s5,使s0≤s1+s2+s3,s5≤s1+s2。

[0014]

区别于现有技术,本发明所提供的自动mic组装设备,包括进料模组、转盘模组、上料模组、ccd模组和保压模组,所述进料模组连续供应mic料片,所述转盘模组承载并传送键盘,所述上料模组自所述进料模组抓取mic料片,所述ccd模组获取所述上料模组所抓取的mic料片的实时位置信息,所述上料模组根据所述实时位置信息归正所述mic料片,并将该mic料片预压固定至所述键盘的预设位置上,所述保压模组对预压固定至键盘预设位置上的mic料片进行保压固定,使mic料片与所述键盘牢固结合。本发明还提供了一种应用所述自动mic组装设备的方法。

附图说明

[0015]

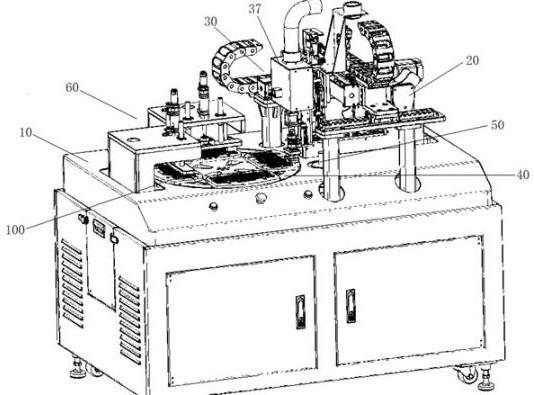

图1是本发明实施例中自动mic组装设备的结构示意图;图2是本发明实施例中自动mic组装设备的外部结构示意图;图3是本发明实施例中进料模组的结构示意图;图4是本发明实施例中上料模组的结构示意图;图5是本发明实施例中ccd模组的结构示意图;图6是本发明实施例中上料模组的局部结构示意图;

图7、图8是本发明实施例中转盘模组的结构示意图;图9是本发明实施例中保压模组的结构示意图。

具体实施方式

[0016]

下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本申请的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0017]

本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本发明实施例中所有方向性指示(诸如上、下、顶、底、水平、竖直

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连接。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0018]

此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0019]

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0020]

本发明提供了一种自动mic组装设备,用于自动组装mic至键盘上,以在键盘上附加mic,增加键盘的附属功能,本文中所述的mic指麦克风。

[0021]

请参阅图1,图1示出了本发明实施例所提供的自动mic组装设备的结构,所述自动mic组装设备包括组装平台10,在该组装平台10上安装有进料模组20、转盘模组40、上料模组30、ccd模组50和保压模组60,其中,所述进料模组20用于连续供应mic料片,所述转盘模组30用于承载并传送键盘100,所述上料模组30用于自所述进料模组20上抓取mic料片,所述ccd模组50用于获取所述上料模组30所抓取的mic料片的实时位置信息,所述上料模组30根据所述实时位置信息归正mic料片,并将该mic料片预压固定至所述键盘100的预设位置上,所述保压模组60用于对预压固定至键盘100预设位置上的mic料片进行保压固定,使mic料片与所述键盘100牢固结合。

[0022]

请参阅图2,图2示出了本发明实施例中所述自动mic组装设备的外部结构,本实施例中,在所述组装平台10上还设置有罩体11,所述进料模组20、转盘模组40、上料模组30、ccd模组50和保压模组60置于所述罩体11内,以确保该自动mic组装设备各模组的生产安全

性。

[0023]

在所述罩体11上开设有操作窗110,可通过该操作窗110开启该自动mic组装设备,本实施例中,在所述操作窗110上安装有安全光栅,在该自动mic组装设备开启运行后,所述安全光栅启动,用于防止工作人员误操作引起的事故;在所述罩体11上还设置有观察窗,便于工作人员及时了解该自动mic组装设备的运行状况。

[0024]

请参阅图3,图3示出了本发明实施例中所述进料模组20的结构,所述进料模组20包括供料轮21,mic料片卷材安装在所述供料轮21上,通过所述供料轮21的转动开卷,开卷后的mic料片幅经过多根辊轴传送至供料平台22,所述上料模组30自所述供料平台22上抓取mic料片。

[0025]

请参阅图4,图4示出了本发明实施例中所述上料模组30的结构,所述上料模组30包括依次连接的x轴平移组件31、y轴平移组件32、z轴平移组件33和旋转组件34,其中,x轴平移组件31安装在组装平台10上,y轴平移组件32连接在x轴平移组件31上,可随x轴平移组件31沿x轴方向移动,z轴平移组件33连接在y轴平移组件32上,可随y轴平移组件32沿y轴方向移动,旋转组件34连接在z轴平移组件33上,可随z轴平移组件33沿z轴方向移动,在所述旋转组件34的底部连接有抓取吸盘35,抓取吸盘35可随所述旋转组件34旋转。

[0026]

所述抓取吸盘35在所述x轴平移组件31、y轴平移组件32和z轴平移组件33的带动下,移动至所述进料模组20处自所述供料平台22处上抓取mic料片,后所述x轴平移组件31、y轴平移组件32和z轴平移组件33带动该mic料片转移至转盘模组40处,使该mic料片位于所述键盘100上的所述预设位置的上方,同时,设置于所述z轴平移组件33一侧的ccd模组50从下侧获取该mic料片的实时位置信息,该实时位置信息包括该mic料片沿第一方向的倾斜角度,所述旋转组件34根据该实时位置信息沿与该第一方向相反的第二方向旋转所述倾斜角度,以归正该mic料片,使该mic料片的位置与标准位置相符合,该mic料片正对所述键盘100上的所述预设位置。

[0027]

请参阅图5,图5示出了本发明实施例中所述ccd模组50的结构,所述ccd模组50包括依次连接的x轴位移组件51、y轴位移组件52和z轴位移组件53,在所述z轴位移组件53上安装有ccd相机54,该ccd相机54从下侧获取所述mic料片的实时影像并转换为所述mic料片的实时位置信息。

[0028]

安装调试该ccd相机54时,所述x轴位移组件51、y轴位移组件52和z轴位移组件53用于准确定位该ccd相机54,具体的,x轴位移组件51安装在组装平台10上,y轴位移组件52连接在x轴位移组件51上,可随x轴位移组件51沿x轴方向移动,z轴位移组件53连接在y轴位移组件52上,可随y轴位移组件52沿y轴方向移动,ccd相机54连接在z轴位移组件53上,可随z轴位移组件53沿z轴方向移动。

[0029]

设置于所述z轴平移组件33一侧的该ccd模组50可从下侧及时获取转移至所述键盘100的上方的mic料片的实时位置信息,使所述旋转组件34及时快速归正该mic料片,提高了归正效率,无需专门设置归正平台,节约了设备空间和生产成本。

[0030]

可以理解的,该自动mic组装设备还包括控制器,所述ccd相机54连接该控制器的输入端,所述旋转组件34连接该控制器的输出端,所述ccd相机54反馈其所获取的所述mic料片的实时位置信息至所述控制器,所述控制器发送控制信号至所述旋转组件34,使所述旋转组件34沿与所述第一方向相反的第二方向旋转所述倾斜角度,归正该mic料片。

[0031]

进一步的,所述的控制器可以为plc(programmable logic controller,可编程逻辑控制器)、fpga(field programmable gate array,元件可编程逻辑闸阵列)或cpu(central processing unit,中央处理器)中的一种。

[0032]

请结合参阅图4和图6,图6示出了本发明实施例中所述上料模组30的局部结构,本实施例中,在所述z轴平移组件33和旋转组件34之间连接有下压组件36,所述下压组件36用于将由所述旋转组件34归正后的mic料片下压固定至所述键盘100的预设位置上。

[0033]

进一步的,所述旋转组件34包括步进电机340及连接在该步进电机340下侧的旋转轴341,所述抓取吸盘35连接在该旋转轴341的末端,所述下压组件36包括下压气缸360和l形滑板361,该l形滑板361的水平部连接所述下压气缸360的活动端,该l形滑板361的竖直部连接在所述旋转轴341上,所述下压气缸360运行,推动所述l形滑板361、旋转组件34及抓取吸盘35竖直向下移动,将mic料片下压固定至所述键盘100的预设位置上。

[0034]

其中,mic料片下压固定的压力和时间可根据实际生产情况进行灵活配置。

[0035]

所述抓取吸盘35连接抽真空装置,以在其底部的真空抽吸口处产生负压,吸附mic料片,在所述旋转组件34与抓取吸盘35之间连接有弹性缓冲组件38,用于缓冲将mic料片下压固定至所述键盘100上时的冲力,防止mic料片损坏,所述弹性缓冲组件38包括多个减震弹簧。

[0036]

本实施例中,所述下压气缸360及l形滑板361均设置于所述z轴平移组件33和旋转组件34之间,且所述下压气缸360设置于所述l形滑板361的水平部和竖直部之间,所述下压组件36不占用额外的空间,使得该上料模组30的结构非常紧凑。

[0037]

请继续参阅图4,进一步的,在所述z轴平移组件33上安装有烟尘抽吸箱37,该烟尘抽吸箱37连接负压发生装置和烟尘排放管,该烟尘抽吸箱37设置于所述旋转组件34上方,用于吸收mic料片预压固定至所述键盘100上的过程中所产生的废气并排放。

[0038]

请参阅图7和图8,图7、图8示出了本发明实施例中所述转盘模组40的结构,所述转盘模组40包括旋转托盘41,在该旋转托盘41上沿其周向设置有多个键盘定位部,每个键盘定位部可放置一个键盘100,旋转托盘41由电机驱动转动,带动多个键盘100连续进行mic料片预压固定、保压固定及取料/放料操作。

[0039]

以下以旋转托盘41上设置有三个键盘定位部为例对旋转托盘41的运行过程进行说明:放置第一键盘至第一键盘定位部上,电机驱动旋转托盘41转动,第一键盘定位部带动第一键盘转动至所述上料模组30处进行mic料片预压固定,同时在与第一键盘定位部相邻的第二键盘定位部上放置第二键盘;旋转托盘41转动,完成mic料片预压固定的第一键盘在第一键盘定位部的带动下转动至所述保压模组60处进行保压固定,同时第二键盘定位部带动第二键盘进行mic料片预压固定,在与第二键盘定位部相邻的第三键盘定位部上放置第三键盘;旋转托盘41转动,第二键盘在第二键盘定位部的带动下转动至所述保压模组60处进行保压固定,第三键盘定位部带动第三键盘进行mic料片预压固定,完成保压固定的所述第一键盘自第一键盘定位部上取走;重复上述步骤。

[0040]

可以理解的,上述键盘定位部也可以设置有四个以上,由旋转托盘41带动四个键盘100连续进行mic料片预压固定、保压固定及取料/放料操作,提高了mic的自动组装效率。

[0041]

进一步的,在所述旋转托盘41的下侧连接有多个导向组件42,该多个导向组件42用于引导该旋转托盘41转动,降低所述旋转托盘41的转动阻力。本实施例中,所述导向组件

42包括固定安装在组装平台10上的支架420,在所述支架420上安装有转轴,在该转轴上转动连接有两个滚轮421,所述旋转托盘41的底壁抵接所述滚轮421。

[0042]

请参阅图9,图9示出了本发明实施例中所述保压模组60的结构,所述保压模组60包括气缸61和连接在气缸61下端的压板62,在压板62上开设有定位孔,在压板62下部通过所述定位孔安装有料片压块620,该料片压块620与预压固定至键盘预设位置上的mic料片的位置对应设置,该料片压块620向下加压至位于键盘预设位置的所述mic料片上,保持预定压力加压预定时间,使所述mic料片与键盘牢固结合。其中,所述预定压力及所述预定时间可根据实际生产情况进行灵活配置。

[0043]

具体的,当所述旋转托盘41带动完成mic料片预压固定的键盘转动至所述保压模组60处时,气缸61运行,推动压板62竖直向下移动,使所述料片压块620加压至位于该键盘预设位置上的所述mic料片上,所述料片压块620在预定压力下保持加压预定时间,使所述mic料片牢固结合至所述键盘上。

[0044]

进一步的,所述定位孔设置有多个,或,所述定位孔设置为条形孔,可根据不同键盘产品上的所述预设位置的不同适应性调整所述料片压块620的安装位置。

[0045]

本实施例中,所述保压模组60设置有两组,两组所述保压模组60对预压固定至键盘预设位置上的mic料片进行两道保压固定。两组保压模组60的设置,使mic料片保压固定工序的时间配置更加灵活,且,使该自动mic组装设备的mic料片预压固定工序、保压固定工序、键盘放料/取料工序的时间分配更加合理化,提高mic料片的自动组装效率。

[0046]

可以理解的,在其他实施例中,根据实际生产需求,所述保压模组60也可以设置三组以上。

[0047]

本发明还提供了一种应用上述自动mic组装设备的方法,该方法包括如下步骤:(1)提供如上所述的自动mic组装设备;使进料模组20连续供应mic料片;(2)在转盘模组40上放入键盘100,上料模组30抓取mic料片,ccd模组50获取所述mic料片的实时位置信息;(3)上料模组30根据所述实时位置信息归正所述mic料片,并将该mic料片预压固定至所述键盘100的预设位置上;(4)保压模组60对预压固定至键盘100预设位置上的mic料片进行保压固定;(5)取下键盘100;(6)重复步骤(2)-(5)。

[0048]

进一步的,本实施例中,所述保压模组60设置有两组,两组所述保压模组60对预压固定至键盘100预设位置上的mic料片进行两道保压固定。两道保压固定,使mic料片保压固定工序的时间配置更加灵活,且,使该自动mic组装设备的mic料片预压固定工序、保压固定工序、键盘放料/取料工序的时间分配更加合理化,提高了mic料片的自动组装效率。

[0049]

具体的,该方法还包括步骤(2)之前的如下步骤:(1.a)获取所述上料模组30抓取mic料片所需的时间s1,归正mic料片所需的时间s2,将该mic料片预压固定至所述键盘100的预设位置所需的时间s3,以及对预压固定至键盘100预设位置上的mic料片进行保压固定所需的时间s4;(1.b)配置两道保压固定的时间分别为s41、s42,使s41+s42≥s4,s41≤s1+s2+s3,s42≤s41。

[0050]

本实施例中,两道保压固定的时间之和s41+s42设置为不短于mic料片进行保压固定所需的时间s4,使mic料片的保压固定充分进行,以确保mic料片与键盘100的牢固结合,提高键盘产品的质量。

[0051]

而且,第一道保压固定所配置的时间s41设置为不长于上料模组30抓取mic料片、归正mic料片及将该mic料片预压固定至键盘100预设位置所需的时间s1、s2、s3之和,同时第二道保压固定所配置的时间s42不长于第一道保压固定所配置的时间s41,使得mic料片预压固定、第一道保压固定、第二道保压固定三道顺序工序之间无时间间隔,该方法可连续进行,提高了mic料片的自动组装效率。

[0052]

其中,所述归正mic料片所需的时间s2包括所述ccd模组50获取mic料片位置信息所需的时间。

[0053]

进一步的,本实施例中,所述转盘模组40包括旋转托盘41,在该旋转托盘上沿其周向设置有四个键盘定位部,旋转托盘41由电机驱动转动,该四个键盘定位部分别对应键盘放料/取料工位、mic料片预压固定工位、第一道保压固定工位和第二道保压固定工位。

[0054]

在该方法中,所述旋转托盘41带动四个键盘定位部上的四个键盘连续进行键盘放料/取料、mic料片预压固定、第一道保压固定、第二道保压固定操作;配置取料与放料总时间为s0,配置所述旋转托盘41转动一次的时间为s5,使s0≤s1+s2+s3,s5≤s1+s2。

[0055]

本实施例进一步配置取料与放料的总时间s0不长于上料模组30抓取mic料片、归正mic料片及将该mic料片预压固定至键盘100预设位置所需的时间s1、s2、s3之和,使得键盘取料与放料、mic料片预压固定、第一道保压固定、第二道保压固定四道顺序工序之间实现无缝衔接,提升了自动组装mic的连续性,进一步提高了mic料片的自动组装效率。

[0056]

本实施例进一步配置所述旋转托盘41转动一次的时间为s5不长于上料模组30抓取mic料片、归正mic料片所需的时间s1、s2之和,进一步确保将mic料片预压固定至键盘100预设位置上的操作可连续进行。

[0057]

以上所述仅为本申请的实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1