一种管道焊接装置的制作方法

1.本发明涉及一种焊接装置,更具体的说是一种管道焊接装置。

背景技术:

2.例如公开号cn201922372119.2管道焊接装置该实用新型公开了一种管道焊接装置,属于焊接技术领域。管道焊接装置包括焊接小车,焊接小车包括车体、无线射频读取模块、升降机构和焊接机构,车体的底板上可转动地安装有磁性滚轮,无线射频读取模块设置在车体内,焊接机构通过升降机构安装在车体的侧部,升降机构被配置为,驱动焊接机构沿垂直于车体的底板方向移动;管道焊接装置还包括用于设置在待焊接管道上的无线射频标签模块。该实用新型可以提高记录焊接参数的工作效率,且避免漏记和错记。但是它不能对管道的内外管道壁进行焊接。

技术实现要素:

3.本发明的目的是提供一种管道焊接装置,可以对管道的内外管道壁进行焊接。

4.本发明的目的通过以下技术方案来实现:

5.一种管道焊接装置,包括焊接框架、升降机构、焊接机构、缠绕机构、调节机构和打磨机构,所述升降机构连接在焊接框架的前侧,焊接机构连接在升降机构的后侧,缠绕机构连接在焊接框架的中部,调节机构连接在焊接框架的中部,打磨机构连接在焊接框架的后侧。

6.所述焊接框架包括主体架、圆框、圆框侧架、侧凸座、条框、凸架、弧形条框和前架,主体架中部的前后两侧分别固接一个圆框,每个圆框的右端均固接一个圆框侧架,主体架中部右端的前后两端均固接一个侧凸座,主体架后侧上端的前后两端分别固接一个条框,凸架设置有两个,两个条框上端的左右两端分别与两个凸架的前后两端固接,弧形条框固接在位于前端的圆框上,前架设置在主体架的前端。

7.所述升降机构包括升降座、电机ⅰ、丝杠ⅰ、电动推杆ⅰ、焊把架和焊把架凸座,电机ⅰ的输出轴通过联轴器与丝杠ⅰ固接,升降座的前端螺纹连接在丝杠ⅰ上,电动推杆ⅰ的固定端固接在升降座上,焊把架固接在电动推杆ⅰ的活动端,焊把架凸座设置在焊把架的后侧,丝杠ⅰ转动连接在前架上,电机ⅰ固接在前架的上端,焊把架滑动连接在弧形条框上。

8.所述焊接机构包括双向焊把、连接板和电动推杆ⅱ,连接板的前端固接在双向焊把的上端,电动推杆ⅱ的活动端固接在连接板的后端,电动推杆ⅱ的固定端固接在焊把架凸座上,双向焊把滑动连接在焊把架上。

9.所述缠绕机构包括电机ⅱ、缠绕动力杆、缠绕杆、钢丝、中杆、限位凹轮ⅰ和限位凹轮ⅱ,电机ⅱ的输出轴通过联轴器与缠绕动力杆固接,缠绕杆固接在缠绕动力杆的中部,钢丝的一端与缠绕杆固接,限位凹轮ⅰ转动连接在中杆的中部,钢丝的另一端固接在限位凹轮ⅱ上,钢丝中部与限位凹轮ⅰ接触,缠绕动力杆的前后两端转动连接在两个侧凸座上,中杆的前后两端固接在两个圆框侧架上,电机ⅱ与主体架的中部固接。

10.所述调节机构包括调节架、电机ⅲ、丝杠ⅱ、移动架、电动推杆ⅲ、固定手和电动推杆ⅳ,电机ⅲ的输出轴通过联轴器与丝杠ⅱ固接,丝杠ⅱ转动连接在调节架的后端,移动架螺纹连接在丝杠ⅱ上,电动推杆ⅲ的固定端固接在移动架的下侧,电机ⅲ固接在调节架的左端,电动推杆ⅲ的固定端滑动连接在调节架上,固定手的后端滑动连接在移动架的前端,电动推杆ⅳ的固定端固接在移动架的前端,电动推杆ⅳ的活动端固接在固定手的后端,调节架的下端固接在位于后端的圆框的上端,限位凹轮ⅱ转动连接在电动推杆ⅲ的活动端。

11.所述打磨机构包括电机ⅳ、丝杠ⅲ、滑动架、打磨电机、打磨杆、打磨底杆、皮带和打磨板,电机ⅳ的输出轴通过联轴器与丝杠ⅲ固接,滑动架螺纹连接在丝杠ⅲ的中部,打磨杆转动连接在滑动架的中部,打磨底杆转动连接在滑动架的下端,打磨杆与打磨底杆通过皮带传动连接,打磨底杆的前后两端均固接一个打磨板,打磨电机固接在滑动架的下端,丝杠ⅲ的左右两端分别转动连接在两个凸架上,电机ⅳ固接在位于左端的凸架上,滑动架中部的前后两端分别滑动连接在两个条框上。

12.该焊接框架还包括圆辊,所述的圆辊设置有多个,多个圆辊分别转动连接在主体架后侧的下端。

13.该焊接框架还包括转动轮,所述的转动轮设置有两个,圆框的上下两端分别转动连接一个转动轮。

14.该升降机构还包括限位杆,所述的限位杆固接在前架上,升降座的前端滑动连接在限位杆上。

15.本发明一种管道焊接装置的有益效果为:

16.本发明可以对管道的内外管道壁进行焊接,针对一些大型管道人工不可进入内部,从而驱动升降机构带动焊接机构可以对管道的外部以及内部进行焊接,减少人为操作进入管道内部进行焊接并且可以提高焊接的安全性,避免人工进入管道内部发生未知的危险,提高焊接的自动化程度,减少人工参与焊接管道外部时节省人力,节约成本,调节机构可带动缠绕机构对焊接点进行提供钢丝的功能进而便于焊接时焊接点的裂缝较大时自动提供钢丝进行辅助焊接工作,减少人工参与贴合钢丝工作减少烫伤以及焊接时的强光照射的危险,条安全性,为防止两个管道焊接完成之后管道存在角度偏移以及不够平整的功能发生,此时打磨机构可以对待焊接的管道位置进行打磨防止焊接之后两个管道有角度偏移的现象发生,提高管道焊接的平整度。

附图说明

17.下面结合附图和具体实施方法对本发明做进一步详细的说明。

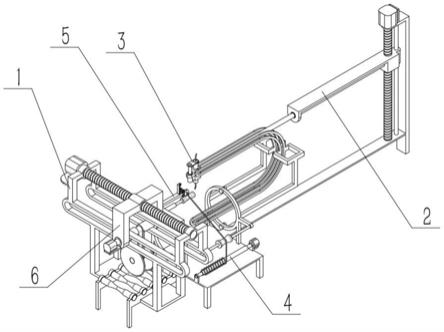

18.图1是本发明一种管道焊接装置的整体结构示意图;

19.图2是本发明的部分结构示意图一;

20.图3是本发明的部分结构示意图二;

21.图4是本发明的部分结构示意图三;

22.图5是本发明的部分结构示意图四;

23.图6是本发明的部分结构示意图五;

24.图7是本发明的部分结构示意图六;

25.图8是本发明的部分结构示意图七。

26.图中:焊接框架1;主体架101;圆框102;圆框侧架103;侧凸座104;圆辊105;条框106;凸架107;弧形条框108;前架109;转动轮110;升降机构2;升降座201;电机ⅰ202;丝杠ⅰ203;限位杆204;电动推杆ⅰ205;焊把架206;焊把架凸座207;焊接机构3;双向焊把301;连接板302;电动推杆ⅱ303;缠绕机构4;电机ⅱ401;缠绕动力杆402;缠绕杆403;钢丝404;中杆405;限位凹轮ⅰ406;限位凹轮ⅱ407;调节机构5;调节架501;电机ⅲ502;丝杠ⅱ503;移动架504;电动推杆ⅲ505;固定手506;电动推杆ⅳ507;打磨机构6;电机ⅳ601;丝杠ⅲ602;滑动架603;打磨电机604;打磨杆605;打磨底杆606;皮带607;打磨板608。

具体实施方式

27.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.下面结合附图对本发明作进一步详细说明。

29.具体实施方式一:

30.如图1

‑

8所示,一种管道焊接装置,包括焊接框架1、升降机构2、焊接机构3、缠绕机构4、调节机构5和打磨机构6,所述升降机构2连接在焊接框架1的前侧,焊接机构3连接在升降机构2的后侧,缠绕机构4连接在焊接框架1的中部,调节机构5连接在焊接框架1的中部,打磨机构6连接在焊接框架1的后侧。本发明可以对管道的内外管道壁进行焊接,针对一些大型管道人工不可进入内部,从而驱动升降机构带动焊接机构可以对管道的外部以及内部进行焊接,减少人为操作进入管道内部进行焊接并且可以提高焊接的安全性,避免人工进入管道内部发生未知的危险,提高焊接的自动化程度,减少人工参与焊接管道外部时节省人力,节约成本。

31.具体实施方式二:

32.如图1

‑

8所示,一种管道焊接装置,所述焊接框架1包括主体架101、圆框102、圆框侧架103、侧凸座104、条框106、凸架107、弧形条框108和前架109,主体架101中部的前后两侧分别固接一个圆框102,每个圆框102的右端均固接一个圆框侧架103,主体架101中部右端的前后两端均固接一个侧凸座104,主体架101后侧上端的前后两端分别固接一个条框106,凸架107设置有两个,两个条框106上端的左右两端分别与两个凸架107的前后两端固接,弧形条框108固接在位于前端的圆框102上,前架109设置在主体架101的前端。使用时条框106与弧形条框108内部均做抛光处理,便于后续装置在条框106与弧形条框108内部滑动,将待焊接的管道可放入两个圆框102内,便于后续进行焊接,结构简单方便保存。

33.具体实施方式三:

34.如图1

‑

8所示,一种管道焊接装置,所述升降机构2包括升降座201、电机ⅰ202、丝杠ⅰ203、电动推杆ⅰ205、焊把架206和焊把架凸座207,电机ⅰ202的输出轴通过联轴器与丝杠ⅰ203固接,升降座201的前端螺纹连接在丝杠ⅰ203上,电动推杆ⅰ205的固定端固接在升降座201上,焊把架206固接在电动推杆ⅰ205的活动端,焊把架凸座207设置在焊把架206的后侧,丝杠ⅰ203转动连接在前架109上,电机ⅰ202固接在前架109的上端,焊把架206滑动连接在弧

形条框108上。工作时,驱动电机ⅰ202带动丝杠ⅰ203旋转,从而在丝杠ⅰ203旋转时可以带动升降座201在丝杠ⅰ203上进行升降,并且在升降座201进行升降时可以带动后端的焊把架206可以沿着弧形条框108内进行滑动,沿着弧形条框108进行移动,当升降座201到达弧形条框108的上侧时可以对管道的外端进行焊接,当升降座201到达弧形条框108的下侧时可以对管道的内端进行焊接,从而避免人工进入较为难以进入管道内部焊接点进行焊接修复,并且焊把架206进行移动时,到达弧形条框108的上侧或者下侧时可以驱动电动推杆ⅰ205将焊把架206推送到焊接位置,从而解决人工难以对管道内部进行焊接的问题。

35.具体实施方式四:

36.如图1

‑

8所示,一种管道焊接装置,所述焊接机构3包括双向焊把301、连接板302和电动推杆ⅱ303,连接板302的前端固接在双向焊把301的上端,电动推杆ⅱ303的活动端固接在连接板302的后端,电动推杆ⅱ303的固定端固接在焊把架凸座207上,双向焊把301滑动连接在焊把架206上。当进行焊接时,双向焊把301为市场可得的现有技术,从而驱动电动推杆ⅱ303可以带动双向焊把301进行升降,当双向焊把301被电动推杆ⅱ303带动上升时可以对管道内部进行焊机,当双向焊把301被电动推杆ⅱ303带动下降时可以对管道外部进行焊接,提高焊接的适应性,并且焊接时减少人工操作从而减少人工被电焊烫伤以及强光灼伤的危险。

37.具体实施方式五:

38.如图1

‑

8所示,一种管道焊接装置,所述缠绕机构4包括电机ⅱ401、缠绕动力杆402、缠绕杆403、钢丝404、中杆405、限位凹轮ⅰ406和限位凹轮ⅱ407,电机ⅱ401的输出轴通过联轴器与缠绕动力杆402固接,缠绕杆403固接在缠绕动力杆402的中部,钢丝404的一端与缠绕杆403固接,限位凹轮ⅰ406转动连接在中杆405的中部,钢丝404的另一端固接在限位凹轮ⅱ407上,钢丝404中部与限位凹轮ⅰ406接触,缠绕动力杆402的前后两端转动连接在两个侧凸座104上,中杆405的前后两端固接在两个圆框侧架103上,电机ⅱ401与主体架101的中部固接。当进行焊接时为便于对较大裂缝进行焊接,从而可以将钢丝404贴合到焊接裂缝处,从而便于进行焊接连接裂缝处,此时驱动电机ⅱ401可以带动缠绕动力杆402旋转,从而可以带动缠绕杆403旋转,进而可以由缠绕杆403控制钢丝404的收放,为防止钢丝404在收放时发生缠绕以及乱线的问题,从而限位凹轮ⅰ406可以将钢丝404托起并且可以防止钢丝404乱线的危险,提高焊接工作的效率。

39.具体实施方式六:

40.如图1

‑

8所示,一种管道焊接装置,所述调节机构5包括调节架501、电机ⅲ502、丝杠ⅱ503、移动架504、电动推杆ⅲ505、固定手506和电动推杆ⅳ507,电机ⅲ502的输出轴通过联轴器与丝杠ⅱ503固接,丝杠ⅱ503转动连接在调节架501的后端,移动架504螺纹连接在丝杠ⅱ503上,电动推杆ⅲ505的固定端固接在移动架504的下侧,电机ⅲ502固接在调节架501的左端,电动推杆ⅲ505的固定端滑动连接在调节架501上,固定手506的后端滑动连接在移动架504的前端,电动推杆ⅳ507的固定端固接在移动架504的前端,电动推杆ⅳ507的活动端固接在固定手506的后端,调节架501的下端固接在位于后端的圆框102的上端,限位凹轮ⅱ407转动连接在电动推杆ⅲ505的活动端。使用时可以驱动电机ⅲ502带动丝杠ⅱ503旋转,从而可以由丝杠ⅱ503的旋转带动移动架504在调节架501上发生滑动,并且在移动架504滑动时可以由电动推杆ⅲ505带动限位凹轮ⅱ407进行前后的移动,从而在移动架

504左右移动时间接的带动限位凹轮ⅱ407左右移动,从而可以提高钢丝404的灵活移动性,对焊接点焊接时可以由电动推杆ⅳ507带动固定手506将限位凹轮ⅱ407上钢丝404的一端进行抓取拉起,焊接使得钢丝404断裂之后再次由人工将钢丝404的一端缠绕在限位凹轮ⅱ407上,由移动架504带动电动推杆ⅲ505向左移动时可以将钢丝404贴合到焊接点上从而对管道进一步的焊接,减少人工焊接时发生贴合钢丝404时发生烫伤的可能,提高安全性。

41.具体实施方式七:

42.如图1

‑

8所示,一种管道焊接装置,所述打磨机构6包括电机ⅳ601、丝杠ⅲ602、滑动架603、打磨电机604、打磨杆605、打磨底杆606、皮带607和打磨板608,电机ⅳ601的输出轴通过联轴器与丝杠ⅲ602固接,滑动架603螺纹连接在丝杠ⅲ602的中部,打磨杆605转动连接在滑动架603的中部,打磨底杆606转动连接在滑动架603的下端,打磨杆605与打磨底杆606通过皮带607传动连接,打磨底杆606的前后两端均固接一个打磨板608,打磨电机604固接在滑动架603的下端,丝杠ⅲ602的左右两端分别转动连接在两个凸架107上,电机ⅳ601固接在位于左端的凸架107上,滑动架603中部的前后两端分别滑动连接在两个条框106上。当对两个管道进行焊接时,为防止两个管道焊接的焊接点有尖刺以及不平整的位置,并且为便于双向焊把301对焊接点进行焊接,并且焊接时可以平稳的进行焊接不发生卡顿的现象,进而提供打磨板608,打磨板608由打磨电机604带动打磨杆605旋转,此时由于皮带607的传动带动打磨底杆606旋转,由打磨底杆606带动两个打磨板608旋转,从而对两个管道焊接点的位置进行打磨平整防止有不平整以及有尖刺的位置发生,并且防止两个管道焊接时有角度偏移的现象发生,使得两个管道焊接之后平整且水平方向没有角度偏差,提高焊接管道的美观。

43.具体实施方式八:

44.如图1

‑

8所示,一种管道焊接装置,该焊接框架1还包括圆辊105,所述的圆辊105设置有多个,多个圆辊105分别转动连接在主体架101后侧的下端。多个圆辊105便于将待焊接的管道由人工送入到两个圆框102内,省时省力。

45.具体实施方式九:

46.如图1

‑

8所示,一种管道焊接装置,该焊接框架1还包括转动轮110,所述的转动轮110设置有两个,圆框102的上下两端分别转动连接一个转动轮110。转动轮110便于管道在两圆框102内旋转,从而使得焊接管道时可以对管道的四周进行焊接。

47.具体实施方式十:

48.如图1

‑

8所示,一种管道焊接装置,该升降机构2还包括限位杆204,所述的限位杆204固接在前架109上,升降座201的前端滑动连接在限位杆204上。限位杆204使用防止升降座201在升降时发生偏移,提高升降座201升降动作的平稳性。

49.本发明的一种管道焊接装置,其工作原理为:

50.本发明可以对管道的内外管道壁进行焊接,针对一些大型管道人工不可进入内部,从而驱动升降机构带动焊接机构可以对管道的外部以及内部进行焊接,减少人为操作进入管道内部进行焊接并且可以提高焊接的安全性,避免人工进入管道内部发生未知的危险,提高焊接的自动化程度,减少人工参与焊接管道外部时节省人力,节约成本。使用时条框106与弧形条框108内部均做抛光处理,便于后续装置在条框106与弧形条框108内部滑动,将待焊接的管道可放入两个圆框102内,便于后续进行焊接,结构简单方便保存。工作

时,驱动电机ⅰ202带动丝杠ⅰ203旋转,从而在丝杠ⅰ203旋转时可以带动升降座201在丝杠ⅰ203上进行升降,并且在升降座201进行升降时可以带动后端的焊把架206可以沿着弧形条框108内进行滑动,沿着弧形条框108进行移动,当升降座201到达弧形条框108的上侧时可以对管道的外端进行焊接,当升降座201到达弧形条框108的下侧时可以对管道的内端进行焊接,从而避免人工进入较为难以进入管道内部焊接点进行焊接修复,并且焊把架206进行移动时,到达弧形条框108的上侧或者下侧时可以驱动电动推杆ⅰ205将焊把架206推送到焊接位置,从而解决人工难以对管道内部进行焊接的问题。当进行焊接时,双向焊把301为市场可得的现有技术,从而驱动电动推杆ⅱ303可以带动双向焊把301进行升降,当双向焊把301被电动推杆ⅱ303带动上升时可以对管道内部进行焊机,当双向焊把301被电动推杆ⅱ303带动下降时可以对管道外部进行焊接,提高焊接的适应性,并且焊接时减少人工操作从而减少人工被电焊烫伤以及强光灼伤的危险。当进行焊接时为便于对较大裂缝进行焊接,从而可以将钢丝404贴合到焊接裂缝处,从而便于进行焊接连接裂缝处,此时驱动电机ⅱ401可以带动缠绕动力杆402旋转,从而可以带动缠绕杆403旋转,进而可以由缠绕杆403控制钢丝404的收放,为防止钢丝404在收放时发生缠绕以及乱线的问题,从而限位凹轮ⅰ406可以将钢丝404托起并且可以防止钢丝404乱线的危险,提高焊接工作的效率。使用时可以驱动电机ⅲ502带动丝杠ⅱ503旋转,从而可以由丝杠ⅱ503的旋转带动移动架504在调节架501上发生滑动,并且在移动架504滑动时可以由电动推杆ⅲ505带动限位凹轮ⅱ407进行前后的移动,从而在移动架504左右移动时间接的带动限位凹轮ⅱ407左右移动,从而可以提高钢丝404的灵活移动性,对焊接点焊接时可以由电动推杆ⅳ507带动固定手506将限位凹轮ⅱ407上钢丝404的一端进行抓取拉起,焊接使得钢丝404断裂之后再次由人工将钢丝404的一端缠绕在限位凹轮ⅱ407上,由移动架504带动电动推杆ⅲ505向左移动时可以将钢丝404贴合到焊接点上从而对管道进一步的焊接,减少人工焊接时发生贴合钢丝404时发生烫伤的可能,提高安全性。当对两个管道进行焊接时,为防止两个管道焊接的焊接点有尖刺以及不平整的位置,并且为便于双向焊把301对焊接点进行焊接,并且焊接时可以平稳的进行焊接不发生卡顿的现象,进而提供打磨板608,打磨板608由打磨电机604带动打磨杆605旋转,此时由于皮带607的传动带动打磨底杆606旋转,由打磨底杆606带动两个打磨板608旋转,从而对两个管道焊接点的位置进行打磨平整防止有不平整以及有尖刺的位置发生,并且防止两个管道焊接时有角度偏移的现象发生,使得两个管道焊接之后平整且水平方向没有角度偏差,提高焊接管道的美观。转动轮110便于管道在两圆框102内旋转,从而使得焊接管道时可以对管道的四周进行焊接。限位杆204使用防止升降座201在升降时发生偏移,提高升降座201升降动作的平稳性。

51.当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1