一种用于海洋工程的耐腐蚀高强度的E690钢用焊接材料的制作方法

一种用于海洋工程的耐腐蚀高强度的e690钢用焊接材料

技术领域

1.本发明涉及一种焊接材料,具体涉及一种用于海洋工程的耐腐蚀高强度的e690钢用焊接材料。

背景技术:

2.我国的钢铁企业中,很早就开发出了海洋平台用e690钢,其50mm以上特厚板在国内市场的占有率一直在30%以上。钢板强度、抗冲击韧性、耐候及耐海水腐蚀性能也己达到海洋工程要求。海洋钢结构的服役环境既复杂又严酷,对于海洋平台用高强钢来说,由于其特殊的作业场所,工作环境苛刻、服役周期长,长期服役于海水、海洋大气、干湿交替等复杂苛刻的强腐蚀性环境中;除承受自身重力载荷外,还要经受风浪、洋流、地震、台风、低温等恶劣自然环境的考验。海洋工程由于体型庞大、结构复杂,焊接部位较多,焊接接头及热影响区由于发生组织劣化、晶粒粗大,材料组织结构、物化性能及电化学性能与母材形成较大差异,易发生点蚀、电偶腐蚀以及应力腐蚀,且焊接处存在焊接残余应力,因而在这些材料因素、环境因素和力学因素的综合作用下,海洋用高强钢,特别是焊接接头处,极易发生腐蚀和应力腐蚀开裂(scc)等问题,以往研究也表明高强钢焊接接头是材料最脆弱、应力腐蚀敏感性最高的部位。

3.自升式钻井平台桩腿的齿条及半弦管采用性能优良的690mpa级高强钢厚板焊接。自升式钻井平台用e690钢是一种超细晶粒、高均性、超洁净度的低合金高强钢,在生产过程中通过冶金处理和各种强化途径使钢材获得较高的强度及强韧性,但在焊接过程中存在冷裂纹敏感性大、焊接热影响区软化、韧性下降等问题,其焊接材料和焊接工艺是钻井平台制造的关键。目前国内关键海工用钢质量性能在产品规格、力学性能指标、焊接性能指标及成分设计上都与国外产品差距较大。目前还没有成熟产品应用。主要问题是冲击韧性不高;另外扩散氢的控制也是难点,和良好的工艺性能要求相矛盾。e690钢配套焊材既要求高强高韧、低的扩散氢含量,又要有良好的焊接工艺性能,研制难度较大。

4.因此如何研制得到海洋工程e690钢相关及配套的高强高韧气保焊焊丝,该焊接材料不仅能满足深海钻井平台自主创新的焊接需求,提高海工装备制造行业水平,而且还能使焊接后的力学性能,熔敷金属裂纹尖端张开位移(断裂韧性),熔敷金属扩散氢等均能达到更高的要求,这是本发明所要解决的技术问题。

技术实现要素:

5.本发明的主要目的是提供一种用于海洋工程的耐腐蚀高强度的e690钢用焊接材料,解决现有e690钢用焊接材料的抗腐蚀性能、抗裂性能及扩散氢、熔敷金属断裂韧性、熔敷金属强度等综合指标不能满足现有发展需求的技术问题。

6.为了达到上述目的,本发明采用的技术方案为:

7.选择与e690钢材料相匹配的气保焊丝,在特定保护气氛下焊接,焊接后可以大幅度提高熔敷金属的力学性能、显著降低熔敷金属扩散氢含量,取得优异的综合性能。

8.本发明提供了一种气保焊丝,按重量百分比计,其化学成分为:c≤0.09%、si 0.40~0.70%、mn1.25~1.80%、p≤0.010%、s≤0.005%、cr≤0.40、ni 0.75~1.00%、mo 0.20~0.55%、o≤0.005%、n≤0.010%,余量为铁。

9.为保证低温韧性,现用焊接材料的ni含量均大于1%,而本发明开发出熔敷金属ni含量小于1%的,使熔敷金属强度和低温韧性满足设计要求,能满足nace标准的要求,而且成本大大降低。

10.本发明控制金属材料中的c、s、p、o和n的含量,可以明显提高材料的塑性和低温韧性。

11.该成分气保焊丝用于e690钢的焊接,焊接时采用80%ar和20%co2的混合气体作为保护气体。

12.焊接后得到的焊缝金属,按重量百分比为计,其化学成分为:c≤0.10%、si≤0.60%、mn≤1.80%、p≤0.010%、s≤0.005%、cr≤0.40%、ni≤1.0%、mo≤0.65%。

13.与现有技术相比,本发明的有益效果为:

14.本发明通过对焊接材料成分的确定,优化焊接工艺,通过各条件间的相互协同,与母材之间的相互协同,在保证焊接材料的熔敷金属成分满足要求的同时,还能显著提高熔敷金属的力学性能、提高焊缝稳定性能、超低温ctod性能,耐腐蚀性能,从而在海洋平台焊接材料中具有广泛的应用前景。

具体实施方式

15.下面结合实施例对本发明做进一步描述,但不限于此。

16.适用的e690钢母材,按质量百分比计,其成分为:c:0.12%、si:0.20%、mn:1.00%、p:0.0058%、s:0.0014%、cr:0.5%、ni:1.0%、mo:0.7%,其余为铁。

17.实施例1

‑318.采用现有技术的常规工艺制备得实施例1

‑

3成分的焊丝(直径为1.2mm),焊丝成分如表1:

19.表1实施例1~3焊丝化学成分(wt/%)

[0020] csimnpscrnimoon ≤0.090.40

‑

0.701.25

‑

1.80≤0.010≤0.005%≤0.400.75

‑

1.000.20

‑

0.5≤0.005%≤0.010%实施例10.070.621.680.0060.0040.400.950.390.00080.006实施例20.070.571.710.0070.0030.390.910.420.00030.005实施例30.070.591.680.0060.0040.380.970.460.00040.005

[0021]

采用20%co2+80%ar对样品厚度为20mm的e690钢板进行熔敷金属试验。

[0022]

钢板试件制备和焊接规范参考gb/t 8110标准进行。且焊材尺寸与焊丝表面质量应符合gb/t 25775规定。

[0023]

检测实施例1

‑

3焊接熔敷金属试样成分,详情见表2:

[0024]

表2实施例1~3熔敷金属化学成分

[0025] csimnpscrnimoon实施例10.070.541.540.0080.0050.350.850.350.0010.008实施例20.070.521.560.0090.0040.340.880.370.00090.007实施例30.070.511.530.0080.0050.330.870.400.00060.007

项目要求≤0.10≤0.60≤1.80≤0.010≤0.005≤0.40≤1.00≤0.65≤0.005≤0.010

[0026]

对实施例1~3的试样进行焊缝拉伸等性能检测,检测结果见表3:

[0027]

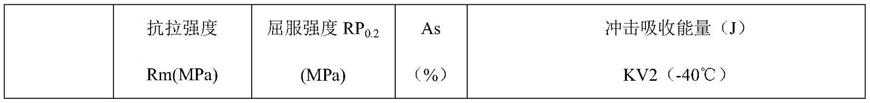

表3实施例1~3熔敷金属的力学性能

[0028][0029][0030]

表4为熔敷金属扩散氢含量、熔敷金属断裂韧性的性能检测

[0031] 熔敷金属扩散氢含量熔敷金属断裂韧性(ctod),试验温度

‑

10℃实施例13.5ml/100g0.22mm实施例23.8ml/100g0.20mm实施例34.1ml/100g0.19mm项目要求hd≤5ml/100gδ≥0.15mm

[0032]

其中,熔敷金属扩散氢含量的测定按gb/t 3965进行;熔敷金属断裂韧性的测定按gb/t 21143进行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1